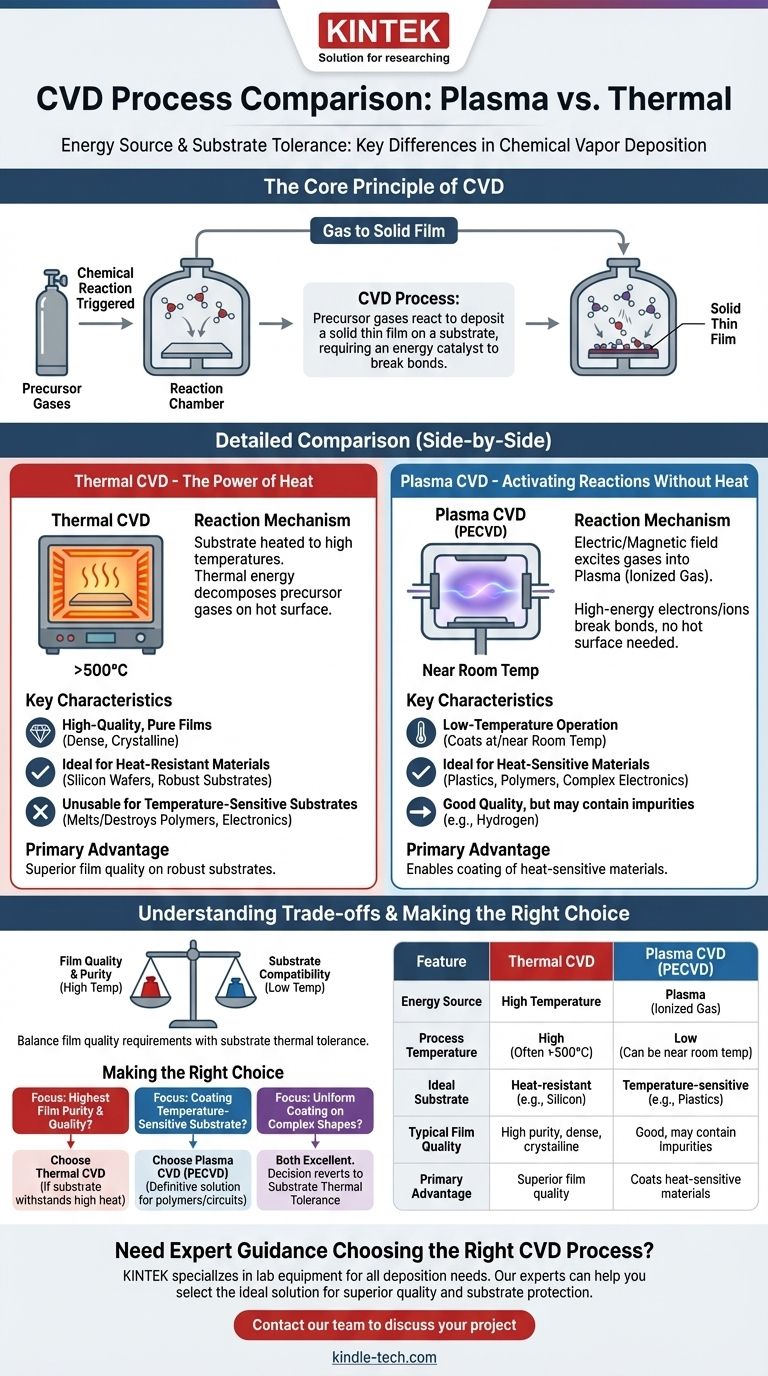

Der grundlegende Unterschied zwischen der Plasma- und der thermischen chemischen Gasphasenabscheidung (CVD) ist die Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird. Die thermische CVD stützt sich auf hohe Temperaturen, um die Energie bereitzustellen, die zum Brechen chemischer Bindungen und zur Bildung eines festen Films erforderlich ist. Im Gegensatz dazu verwendet die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein angeregtes Gas oder Plasma, um die Reaktion auszulösen, wodurch der Prozess bei viel niedrigeren Temperaturen ablaufen kann.

Ihre Wahl zwischen diesen beiden Methoden hängt von einem kritischen Faktor ab: der Hitzetoleranz Ihres Substrats. Die thermische CVD ist ausgezeichnet für robuste Materialien geeignet, während der Niedertemperaturbetrieb der Plasma-CVD für die Abscheidung von Filmen auf hitzeempfindlichen Materialien wie Kunststoffen oder komplexen Elektronikbauteilen unerlässlich ist.

Das Kernprinzip: Wie CVD funktioniert

Die chemische Gasphasenabscheidung ist eine Familie von Prozessen, die zur Herstellung hochwertiger, leistungsstarker dünner Schichten auf einem Substrat verwendet werden. Das zugrunde liegende Prinzip ist bei allen Variationen gleich.

Vom Gas zum festen Film

Bei jedem CVD-Prozess werden Vorläufergase in eine Reaktionskammer eingeführt. Diese Gase enthalten die Elemente, die Sie abscheiden möchten. Anschließend wird eine chemische Reaktion ausgelöst, die dazu führt, dass sich ein fester Stoff aus dem Gas auf der Oberfläche Ihres Substrats ablagert und einen dünnen Film bildet.

Die Notwendigkeit eines Energie-Katalysators

Diese chemische Reaktion geschieht nicht von selbst. Sie erfordert eine erhebliche Energiemenge, um die chemischen Bindungen innerhalb der Vorläufergase zu brechen. Die spezifische Methode zur Bereitstellung dieser Energie definiert die verschiedenen Arten der CVD.

Thermische CVD: Die Kraft der Hitze

Die thermische CVD ist der traditionelle und unkomplizierteste Ansatz. Sie nutzt Hitze als einzige Energiequelle, um die Abscheidungsreaktion anzutreiben.

Der Reaktionsmechanismus

Das Substrat wird auf sehr hohe Temperaturen erhitzt, oft mehrere hundert oder sogar über tausend Grad Celsius. Wenn die Vorläufergase mit der heißen Oberfläche in Kontakt kommen, nehmen sie genügend thermische Energie auf, um sich zu zersetzen und zu reagieren, wodurch der gewünschte Film abgeschieden wird.

Haupteigenschaften

Die thermische CVD, insbesondere Varianten wie die LPCVD (Low-Pressure CVD), ist bekannt für die Herstellung von hochwertigen, reinen und gleichmäßigen Filmen. Die hohe Temperatur liefert genügend Energie, damit sich die Atome in einer dichten und oft kristallinen Struktur anordnen können. Dies macht sie ideal für Anwendungen, die höchste Filmqualität auf Substraten erfordern, die der Hitze standhalten können.

Plasma-CVD: Reaktionen ohne Hitze aktivieren

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD), auch Plasma-Assisted CVD (PACVD) genannt, wurde speziell entwickelt, um die Temperaturbeschränkungen thermischer Methoden zu überwinden.

Die Rolle des Plasmas

Anstatt sich auf Hitze zu verlassen, verwendet die PECVD ein starkes elektrisches oder magnetisches Feld, um die Vorläufergase in einen Plasmazustand anzuregen. Dieses Plasma ist ein teilweise ionisiertes Gas, das eine Mischung aus neutralen Teilchen, Ionen und energiereichen Elektronen enthält.

Wie Plasma Bindungen bricht

Es sind die hochenergetischen Elektronen und Ionen im Plasma, die die Arbeit leisten. Sie kollidieren mit den Vorläufergasmolekülen und besitzen mehr als genug Energie, um deren chemische Bindungen zu brechen und reaktive Radikale zu erzeugen. Diese hochreaktiven Spezies lagern sich dann auf dem Substrat ab, um den Film zu bilden, alles ohne die Notwendigkeit einer heißen Oberfläche.

Haupteigenschaften

Der definierende Vorteil der Plasma-CVD ist ihr Niedertemperaturbetrieb. Da die Energie vom Plasma und nicht durch Erhitzen des Substrats zugeführt wird, kann die Abscheidung bei oder nahe Raumtemperatur erfolgen. Dies ermöglicht die Beschichtung von Materialien, die bei einem thermischen CVD-Prozess schmelzen, sich verformen oder zerstört würden.

Die Abwägungen verstehen

Die Wahl zwischen thermischer und Plasma-CVD ist nicht nur eine Frage der Temperatur; sie beinhaltet eine Abwägung zwischen Filmqualität, Materialverträglichkeit und Prozesskomplexität.

Das Gleichgewicht zwischen Temperatur und Qualität

Obwohl die Plasma-CVD unglaublich vielseitig ist, können die erzeugten Filme manchmal weniger dicht oder verunreinigter (z. B. mit Wasserstoff) sein als die aus der Hochtemperatur-Thermischen-CVD. Die extreme Hitze thermischer Prozesse führt oft zu einer perfekteren, kristallinen Filmstruktur, die bei niedrigen Temperaturen schwer zu erreichen ist.

Substratbeschränkungen

Dies ist die kritischste Abwägung. Thermische CVD ist für temperaturempfindliche Substrate unbrauchbar. Der Versuch, ein Polymer, eine fertige elektronische Komponente oder bestimmte biologische Materialien mit thermischer CVD zu beschichten, würde zu Schäden oder Zerstörung führen. Plasma-CVD ist in diesen Fällen oft die einzig gangbare Option.

Allgemeine CVD-Vorteile

Es ist wichtig zu beachten, dass beide Methoden die Kernvorteile der CVD gegenüber anderen Techniken wie der physikalischen Gasphasenabscheidung (PVD) teilen. Beide können hochkonforme Beschichtungen auf komplexen, ungleichmäßigen Formen erzeugen und so die bei PVD üblichen „Sichtlinien“-Einschränkungen überwinden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen CVD-Methode erfordert, dass Sie Ihr wichtigstes Ergebnis priorisieren.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallqualität liegt: Die thermische CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat hält den hohen Prozesstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Die Plasma-CVD (PECVD) ist die definitive und oft einzige Lösung für die Abscheidung von Filmen auf Polymeren, zusammengesetzten Schaltungen oder Kunststoffen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Beschichtung auf einer komplexen Form zu erzielen: Beide Methoden sind ausgezeichnet, und die Entscheidung hängt von der thermischen Belastbarkeit Ihres spezifischen Teils ab.

Letztendlich ist das thermische Budget Ihres Substrats der Hauptfaktor, der bestimmt, welche CVD-Energiequelle für Ihr Ziel geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Thermische CVD | Plasma-CVD (PECVD) |

|---|---|---|

| Energiequelle | Hohe Temperatur | Plasma (Ionisiertes Gas) |

| Prozesstemperatur | Hoch (Oft >500°C) | Niedrig (Kann nahe Raumtemperatur sein) |

| Ideales Substrat | Hitzebeständige Materialien (z. B. Siliziumwafer) | Hitzempfindliche Materialien (z. B. Kunststoffe, Elektronik) |

| Typische Filmqualität | Hohe Reinheit, dicht, oft kristallin | Gut, kann aber mehr Verunreinigungen enthalten |

| Hauptvorteil | Überlegene Filmqualität auf robusten Substraten | Ermöglicht die Beschichtung hitzeempfindlicher Materialien |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CVD-Prozesses für Ihre spezifische Anwendung?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen spezialisiert. Ob Sie die Hochtemperaturpräzision der thermischen CVD oder die vielseitigen Niedertemperaturfähigkeiten der Plasma-CVD benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung, um eine überlegene Filmqualität zu erzielen und Ihre Substrate zu schützen.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen