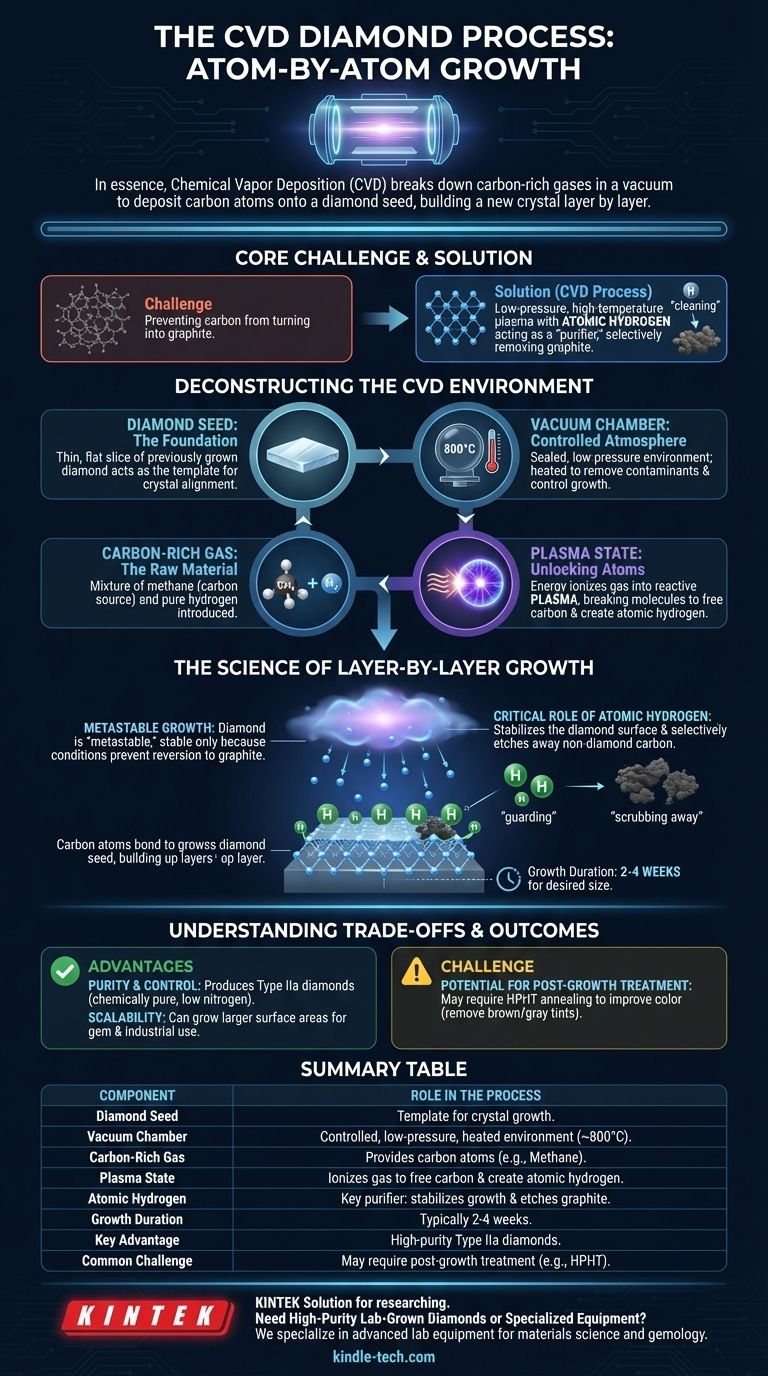

Im Wesentlichen ist der Prozess der chemischen Gasphasenabscheidung (CVD) eine Methode zur Züchtung von Diamanten, bei der kohlenstoffreiche Gase in einer Vakuumkammer zersetzt werden. Unter spezifischen Bedingungen hoher Hitze und niedrigem Druck werden Kohlenstoffatome aus dem Gas freigesetzt und lagern sich auf einem Diamantensamen ab, wodurch sich über mehrere Wochen Schicht für Schicht ein neuer, größerer Diamantkristall aufbaut.

Die Kernherausforderung bei der Herstellung eines Diamanten besteht nicht nur darin, Kohlenstoff zu beschaffen, sondern ihn daran zu hindern, sich in Graphit umzuwandeln. Der CVD-Prozess löst dies durch die Verwendung einer Niederdruck-, Hochtemperatur-Plasmaumgebung, in der atomarer Wasserstoff als „Reiniger“ wirkt, der selektiv jegliches Graphit entfernt und sicherstellt, dass nur die Diamantstruktur wachsen kann.

Die CVD-Umgebung entschlüsseln

Um den Prozess zu verstehen, ist es am besten, die vier kritischen Komponenten zu untersuchen, die zusammenarbeiten, um den Diamanten zu erzeugen.

Der Diamantensamen: Die Grundlage für das Wachstum

Der Prozess beginnt mit einem Diamantensamen, einer sehr dünnen, flachen Scheibe eines zuvor gezüchteten Diamanten (entweder abgebaut oder im Labor hergestellt).

Dieser Samen dient als Vorlage. Die Kohlenstoffatome aus dem Gas richten sich nach dem vorhandenen Kristallgitter des Samens aus, wodurch sichergestellt wird, dass das neue Material als Diamant wächst.

Die Vakuumkammer: Eine kontrollierte Atmosphäre

Der Diamantensamen wird in einer versiegelten Vakuumkammer mit niedrigem Druck platziert. Diese Kammer wird auf eine extrem hohe Temperatur erhitzt, typischerweise um die 800 °C.

Das Erzeugen eines Vakuums ist unerlässlich, um Verunreinigungen zu entfernen und die für das Diamantwachstum erforderliche Atmosphäre und den Druck präzise zu steuern.

Das kohlenstoffreiche Gas: Der Rohstoff

Ein Gasgemisch, hauptsächlich eine Kohlenstoffquelle wie Methan (CH₄) und reiner Wasserstoff (H₂), wird in die Kammer eingeleitet.

Methan liefert die Kohlenstoffatome, die schließlich den Diamanten bilden, während der Wasserstoff eine entscheidende wissenschaftliche Rolle bei der Reaktion spielt.

Der Plasmazustand: Freisetzen von Kohlenstoffatomen

Energie, oft in Form von Mikrowellen, wird verwendet, um die Gase in der Kammer zu ionisieren und sie in einen leuchtenden Ball aus Plasma zu verwandeln.

In diesem energiereichen Zustand zerfallen die Methan- und Wasserstoffmoleküle. Dies setzt die Kohlenstoffatome aus dem Methan frei und erzeugt reaktiven atomaren Wasserstoff.

Die Wissenschaft des Schicht-für-Schicht-Wachstums

Der CVD-Prozess ist eine Meisterleistung der Materialwissenschaft, die Kohlenstoff auf atomarer Ebene manipuliert. Er zwingt Kohlenstoff unter Bedingungen, unter denen er normalerweise Graphit bilden würde, in seine Diamantstruktur.

Metastabiles Wachstum: Der natürlichen Zustand des Kohlenstoffs trotzen

Bei den im CVD verwendeten niedrigen Drücken ist Graphit (das Material in Bleistiftminen) die stabilere Form von Kohlenstoff. Das Diamantwachstum ist daher metastabil, was bedeutet, dass es nur stabil ist, weil die spezifischen Bedingungen verhindern, dass es zu Graphit zurückkehrt.

Die entscheidende Rolle des atomaren Wasserstoffs

Dies ist der Schlüssel zum gesamten Prozess. Der im Plasma erzeugte atomare Wasserstoff erfüllt zwei Aufgaben:

- Er stabilisiert die diamantenwachsende Oberfläche.

- Er ätzt selektiv jeglichen Nicht-Diamant-Kohlenstoff (Graphit) ab, der versucht, sich zu bilden.

Diese kontinuierliche „Reinigungs“-Aktion stellt sicher, dass sich nur die gewünschte Diamantkristallstruktur aufbauen kann.

Der Abscheidungsprozess

Die freien Kohlenstoffatome aus dem Plasma regnen auf den Diamantensamen herab. Sie folgen der Kristallvorlage des Samens, binden sich daran und bauen langsam einen neuen Diamanten auf, Atom für Atom und Schicht für Schicht. Dieser Prozess dauert zwei bis vier Wochen, bis die gewünschte Größe erreicht ist.

Verständnis der Kompromisse und Ergebnisse

Wie jeder hochentwickelte technische Prozess hat CVD deutliche Vorteile und Herausforderungen, die das Endprodukt beeinflussen.

Vorteil: Reinheit und Kontrolle

Der CVD-Prozess ermöglicht eine feine Kontrolle über die Wachstumsbedingungen. Dies macht ihn besonders effektiv bei der Herstellung von Typ-IIa-Diamanten, die chemisch rein sind und praktisch keine Stickstoffverunreinigungen aufweisen.

Vorteil: Skalierbarkeit

Da es sich um einen Abscheidungsprozess handelt, kann CVD verwendet werden, um Diamanten über größere Flächen als andere Methoden zu züchten, was ihn vielseitig für Edelstein- und Industrieanwendungen macht.

Herausforderung: Potenzial für eine Nachbehandlung

Obwohl CVD-Diamanten sehr rein sind, können sie aufgrund struktureller Anomalien während des Wachstums manchmal einen braunen oder grauen Schimmer aufweisen. Um ihre Farbe zu verbessern, durchlaufen viele CVD-Diamanten nach dem Wachstum einen sekundären Behandlungsprozess, wie z. B. eine HPHT- (Hochdruck, Hochtemperatur) Temperung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der CVD-Methode schafft Klarheit über die Herkunft und die Eigenschaften des resultierenden Diamanten.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten technologischen Ursprung liegt: Der CVD-Prozess ist ein Wunderwerk der Materialwissenschaft, das einen Diamanten Atom für Atom aus einem Gas züchtet, was sich grundlegend von geologischen oder anderen Laborprozessen unterscheidet.

- Wenn Ihr Hauptaugenmerk auf hoher chemischer Reinheit liegt: CVD ist außergewöhnlich gut in der Herstellung von Typ-IIa-Diamanten, einer Kategorie, zu der einige der berühmtesten und wertvollsten abgebauten Diamanten der Welt gehören.

- Wenn Sie die Qualität bewerten: Seien Sie sich bewusst, dass Nachbehandlungen ein üblicher und akzeptierter Teil des CVD-Prozesses sind, um die endgültige Farbe und das Aussehen eines Diamanten zu verbessern.

Letztendlich zeigt das Verständnis des CVD-Prozesses, dass ein im Labor gezüchteter Diamant keine Kopie, sondern eine Errungenschaft präziser Chemieingenieurkunst ist.

Zusammenfassungstabelle:

| CVD-Diamantwachstumskomponente | Rolle im Prozess |

|---|---|

| Diamantensamen | Dünne Diamantscheibe, die als Vorlage für das Kristallwachstum dient. |

| Vakuumkammer | Versiegelte Umgebung mit niedrigem Druck, die auf ca. 800 °C erhitzt wird, für kontrolliertes Wachstum. |

| Kohlenstoffreiches Gas (z. B. Methan) | Liefert die Kohlenstoffatome, die die Diamantstruktur bilden. |

| Plasmazustand (mittels Mikrowellen) | Ionisiert das Gas, um Kohlenstoffatome freizusetzen und atomaren Wasserstoff zur Reinigung zu erzeugen. |

| Atomarer Wasserstoff | Wichtiger Reiniger: stabilisiert das Diamantwachstum und ätzt Nicht-Diamant-Kohlenstoff (Graphit) ab. |

| Wachstumsdauer | Typischerweise 2–4 Wochen für den schichtweisen Aufbau des Diamanten Atom für Atom. |

| Hauptvorteil | Produziert hochreine Typ-IIa-Diamanten mit feiner Kontrolle über die Wachstumsbedingungen. |

| Häufige Herausforderung | Kann eine Nachbehandlung (z. B. HPHT-Temperung) erfordern, um die Farbe zu verbessern. |

Benötigen Sie hochreine im Labor gezüchtete Diamanten oder spezielle Ausrüstung für Ihre Forschung?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren in der Materialwissenschaft und Gemmologie. Ob Sie Diamanten mittels CVD züchten oder deren Eigenschaften analysieren – unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für hervorragende Ergebnisse haben. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors mit zuverlässigen, hochmodernen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant für Wärmemanagementanwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung (CVD) zur Synthese von CNTs? Ein Leitfaden für qualitativ hochwertiges Nanoröhrchenwachstum

- Was ist der Mechanismus der chemischen Gasphasenabscheidungsreaktion? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Spritzen und Sputtern? Die richtige Beschichtungstechnologie für Ihre Anwendung wählen

- Welche technischen Bedingungen bietet ein vertikaler Quarzrohrreaktor für das CVD-Wachstum von CNFs? Hohe Reinheit erzielen

- Wie hoch ist die Rate der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Kontrolle Ihres Dünnschichtwachstums

- Was ist die grundlegende Atomlagenabscheidung? Ein Leitfaden für die Präzision von ultradünnen Schichten

- Welche Rolle spielt hochreines Argon als Trägergas? Verbesserung der Reinheit und Stabilität von Aluminiumoxidbeschichtungen

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD) zur Synthese von Nanomaterialien? Präzisionstechnik im Nanomaßstab