In der Materialwissenschaft und Fertigung ist Sputtern eine physikalische Gasphasenabscheidung (PVD), die verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten oder „Dünnschichten“ zu erzeugen. Der Prozess funktioniert, indem ein Quellmaterial, bekannt als Target, in einer Vakuumkammer mit hochenergetischen Ionen beschossen wird. Dieser Beschuss wirkt wie ein mikroskopisches Sandstrahlen, das Atome aus dem Target herausschleudert, die dann auf ein Substrat wandern und sich dort ablagern, um eine dichte, hochreine Schicht zu bilden.

Sputtern ist im Grunde ein physikalischer Impulsübertragungsprozess, kein chemischer. Diese Unterscheidung ist entscheidend, da sie die Abscheidung einer breiten Palette von Materialien – einschließlich reiner Metalle, Legierungen und Verbindungen – mit präziser Kontrolle über die Dicke und Zusammensetzung der endgültigen Schicht ermöglicht.

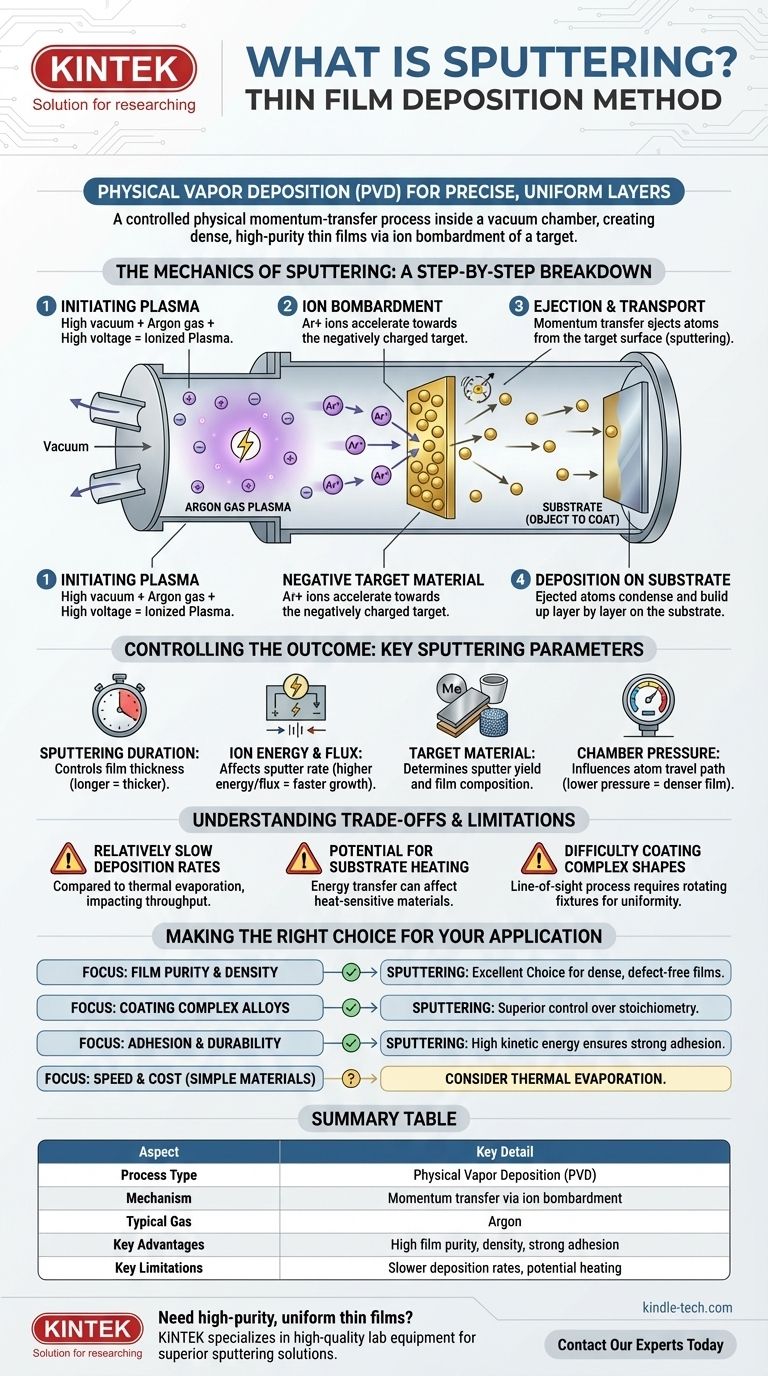

Die Mechanik des Sputterns: Eine Schritt-für-Schritt-Analyse

Um das Sputtern wirklich zu verstehen, ist es hilfreich, es sich als eine kontrollierte, atomare Abfolge von Ereignissen vorzustellen, die in einer Vakuumkammer stattfinden.

Einleiten des Plasmas

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Verunreinigungen zu entfernen. Anschließend wird ein Inertgas, typischerweise Argon, bei sehr niedrigem Druck eingeleitet. Eine Hochspannung wird angelegt, die Elektronen von den Argonatomen abtrennt und ein leuchtendes, ionisiertes Gas, bekannt als Plasma, erzeugt.

Ionenbeschuss des Targets

Das abzuscheidende Quellmaterial wird zu einem „Target“ geformt und erhält eine starke negative elektrische Ladung. Die positiv geladenen Argonionen aus dem Plasma werden durch das elektrische Feld beschleunigt und prallen mit hoher Geschwindigkeit auf das negativ geladene Target.

Ausstoß und Transport

Jeder Aufprall überträgt kinetische Energie vom Argonion auf das Target. Wird genügend Energie übertragen, werden Atome aus dem Targetmaterial herausgeschlagen oder „gesputtert“. Diese ausgestoßenen Atome bewegen sich geradlinig durch die Umgebung mit niedrigem Druck.

Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome treffen schließlich auf alle Oberflächen innerhalb der Kammer, einschließlich des zu beschichtenden Objekts, das als Substrat bezeichnet wird. Beim Auftreffen auf das Substrat kondensieren die Atome und bauen sich Schicht für Schicht auf, um eine feste, gleichmäßige Dünnschicht zu bilden. Diese Schichten sind oft nur wenige hundert Nanometer dick.

Kontrolle des Ergebnisses: Wichtige Sputterparameter

Die Qualität und die Eigenschaften der gesputterten Schicht werden nicht dem Zufall überlassen. Sie werden präzise durch die Manipulation mehrerer wichtiger Prozessparameter gesteuert.

Sputterdauer

Die einfachste Kontrolle ist die Zeit. Die Dicke der abgeschiedenen Schicht ist direkt proportional zur Dauer des Sputterprozesses. Längere Abscheidungszeiten führen zu dickeren Schichten.

Ionenenergie und -fluss

Die Energie der bombardierenden Ionen, die von zehn bis zu Tausenden von Elektronenvolt reichen kann, bestimmt, wie effektiv sie Atome aus dem Target herausschleudern. Höhere Energie und eine höhere Anzahl von Ionen (Ionenfluss) erhöhen die Sputterrate, was zu einem schnelleren Schichtwachstum führt.

Targetmaterial

Verschiedene Materialien haben unterschiedliche Sputterausbeuten. Das bedeutet, dass bei einem gegebenen Ionenbeschuss einige Materialien Atome leichter freisetzen als andere. Die Wahl des Targetmaterials ist grundlegend für den Prozess.

Kammerdruck

Der Druck des Inertgases in der Kammer beeinflusst, wie sich die gesputterten Atome bewegen. Ein niedrigerer Druck ermöglicht einen direkteren „Sichtlinien“-Pfad zum Substrat, was oft zu einer dichteren Schicht führt.

Die Kompromisse beim Sputtern verstehen

Obwohl leistungsstark, ist Sputtern keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Relativ langsame Abscheidungsraten

Im Vergleich zur thermischen Verdampfung, bei der Material im Wesentlichen verdampft wird, ist Sputtern oft ein langsamerer Prozess. Dies kann den Durchsatz in Umgebungen mit hoher Fertigungsmenge beeinträchtigen.

Potenzial für Substratheizung

Der hochenergetische Ionenbeschuss ist nicht perfekt effizient. Eine beträchtliche Energiemenge wird als Wärme auf das Substrat übertragen. Dies kann ein großes Problem sein, wenn wärmeempfindliche Materialien wie Kunststoffe oder bestimmte optische Komponenten beschichtet werden.

Schwierigkeiten beim Beschichten komplexer Formen

Da Sputtern weitgehend ein Sichtlinienprozess ist, kann das Erreichen einer gleichmäßigen Beschichtung auf komplexen, dreidimensionalen Objekten eine Herausforderung sein. Es erfordert oft ausgeklügelte rotierende Vorrichtungen, um sicherzustellen, dass alle Oberflächen dem Fluss der gesputterten Atome ausreichend ausgesetzt sind.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob Sputtern mit dem Hauptziel Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Schichtreinheit und -dichte liegt: Sputtern ist eine ausgezeichnete Wahl, da es das Targetmaterial mit hoher Wiedergabetreue physikalisch überträgt und dichte und fehlerfreie Schichten erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Verbindungen liegt: Sputtern bietet eine überlegene Kontrolle über die Stöchiometrie (das Elementverhältnis), da es alle Elemente aus einem Verbundtarget mit einer vorhersagbaren Rate ausstößt.

- Wenn Ihr Hauptaugenmerk auf Haftung und Haltbarkeit liegt: Die hohe kinetische Energie der gesputterten Atome hilft ihnen, leicht in die Substratoberfläche einzudringen, was zu einer außergewöhnlich starken Schichthaftung führt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für ein einfaches Material liegt: Möglicherweise möchten Sie die thermische Verdampfung bewerten, die für bestimmte reine Metalle höhere Abscheidungsraten bieten kann.

Durch das Verständnis dieser Kernmechanismen und Kompromisse können Sie Sputtern sicher nutzen, um Dünnschichten mit präzisen und wiederholbaren Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Sputteraspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Impulsübertragung durch Ionenbeschuss |

| Typisches Gas | Argon |

| Wichtige Vorteile | Hohe Schichtreinheit, Dichte und starke Haftung |

| Wichtige Einschränkungen | Langsamere Abscheidungsraten, potenzielle Substratheizung |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihr Labor?

Sputtern ist eine leistungsstarke Technik zur Herstellung präziser Beschichtungen, aber die Wahl der richtigen Ausrüstung ist entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtersystemen, um Ihnen zu helfen, eine überlegene Schichtabscheidung mit ausgezeichneter Haftung und stöchiometrischer Kontrolle zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien