Einfach ausgedrückt ist ein Abscheidungsprozessgas ein Gas, das in einer kontrollierten Umgebung verwendet wird, um einen festen Dünnfilm auf einer Oberfläche zu erzeugen. Diese Gase können zwei grundlegend unterschiedliche Zwecke erfüllen: Sie können die direkte Quelle des abzuscheidenden Materials sein, oder sie können ein inertes „Arbeitsgas“ sein, das verwendet wird, um Material physisch von einer festen Quelle auf die Oberfläche zu transportieren. Das spezifische Gas und seine Rolle hängen vollständig von der verwendeten Abscheidungstechnik ab.

Die wichtigste Erkenntnis ist, dass „Abscheidungsprozessgas“ keine einzelne Art von Substanz ist. Seine Funktion ändert sich mit dem Prozess: Bei der Chemical Vapor Deposition (CVD) ist das Gas ein chemischer Reaktant, während es bei der Physical Vapor Deposition (PVD) oft ein inertes Gas ist, das als physikalisches Werkzeug dient.

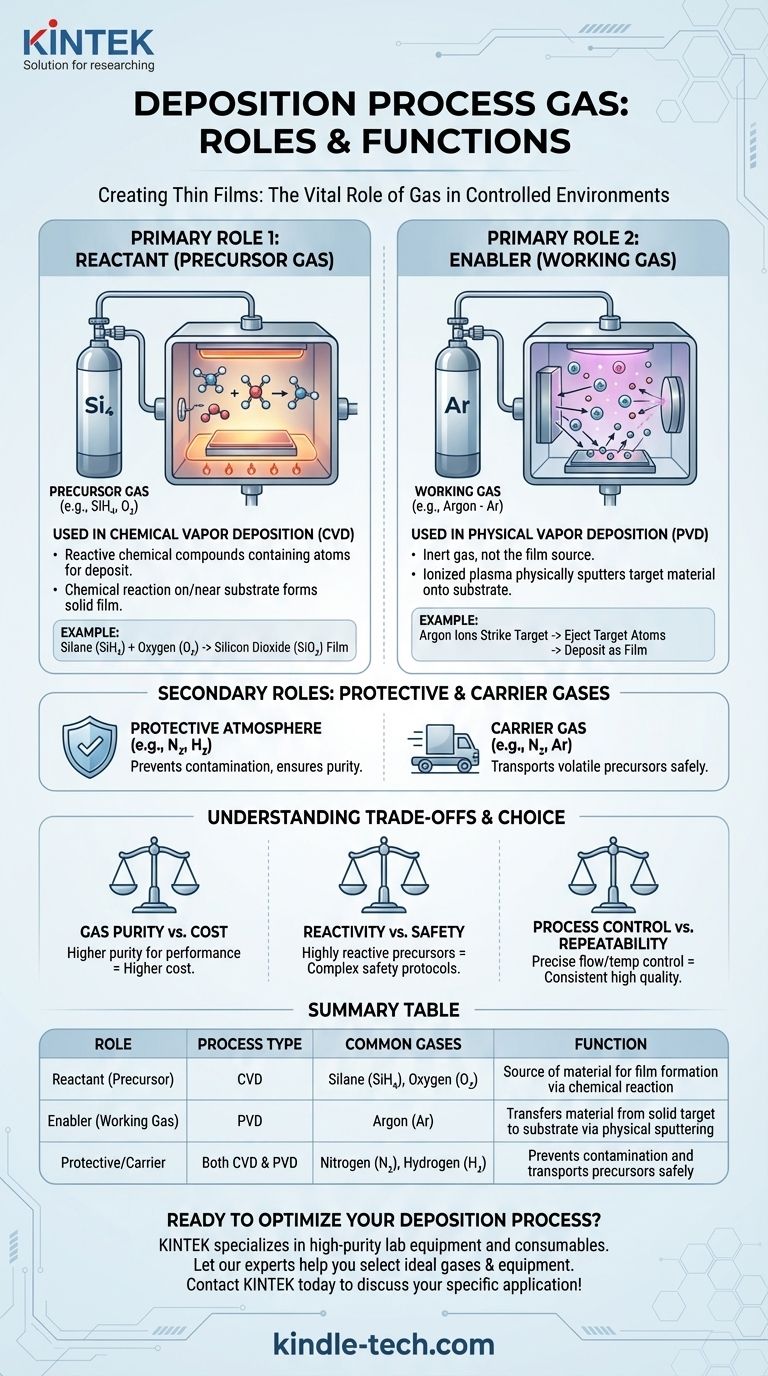

Die beiden Hauptrollen von Prozessgasen

Um die Abscheidung wirklich zu verstehen, muss man zwischen den beiden Hauptfunktionen unterscheiden, die ein Prozessgas erfüllen kann. Die Wahl zwischen ihnen definiert die gesamte Kategorie des Abscheidungsprozesses.

Als Reaktant (Vorläufergas)

Bei der Chemical Vapor Deposition (CVD) sind die Prozessgase Vorläufer (Precursors). Das bedeutet, dass es sich um reaktive chemische Verbindungen handelt, die die Atome enthalten, die Sie abscheiden möchten.

Diese Vorläufergase werden in eine Kammer eingeleitet, wo sie auf oder nahe einem erhitzten Substrat reagieren. Die chemische Reaktion spaltet die Gase auf, und das gewünschte feste Material „scheidet sich“ auf dem Substrat ab und bildet einen Film.

Ein klassisches Beispiel ist die Abscheidung von Siliziumdioxid (SiO₂). Dieser Prozess verwendet ein Silizium-Vorläufergas wie Silan (SiH₄) und ein Sauerstoff-Vorläufergas wie Sauerstoff (O₂) oder Lachgas (N₂O). Die Gase reagieren, um festes SiO₂ auf der Oberfläche zu bilden.

Als Ermöglicher (Arbeitsgas)

Bei der Physical Vapor Deposition (PVD), wie dem Sputtern, ist das Prozessgas typischerweise ein inertes Arbeitsgas, wobei Argon (Ar) die häufigste Wahl ist.

Dieses Gas ist nicht die Quelle des Filmmaterials. Stattdessen wird es ionisiert, um ein Plasma zu erzeugen. Die positiv geladenen Argonionen werden dann durch ein starkes elektrisches Feld beschleunigt und auf ein festes „Target“ gerichtet, das aus dem Material besteht, das Sie abscheiden möchten.

Wenn die Argonionen auf das Target treffen, schlagen sie physisch Atome von dessen Oberfläche ab. Diese ausgestoßenen Atome wandern dann durch die Kammer und scheiden sich auf dem Substrat ab, wodurch der Film gebildet wird. Hier ist das Argongas ein physikalisches Werkzeug zum Materialtransport und kein chemischer Bestandteil.

Über die Hauptrollen hinaus: Schutz- und Trägergase

Zusätzlich zur Funktion als Reaktanten oder Ermöglicher können Gase andere kritische Funktionen erfüllen, die die Qualität und den Erfolg des Abscheidungsprozesses sicherstellen.

Schaffung einer Schutzatmosphäre

Viele Abscheidungsprozesse sind sehr empfindlich gegenüber Verunreinigungen aus der Umgebungsluft, insbesondere Sauerstoff, der unerwünschte Oxidation verursachen kann.

Um dies zu verhindern, wird häufig ein Schutz- oder „Abschirmgas“ wie **Stickstoff (N₂) oder Wasserstoff (H₂) **verwendet. Dieses inerte oder reduzierende Gas schafft eine kontrollierte Atmosphäre in der Kammer und gewährleistet die Reinheit des abgeschiedenen Films.

Als Träger fungieren

Manchmal ist ein Vorläufermaterial als reines Gas schwer zu handhaben. In solchen Fällen wird ein stabiles, inertes Trägergas (oft Stickstoff oder Argon) verwendet, um das flüchtigere oder reaktivere Vorläufergas sicher zur Substratoberfläche zu transportieren. Dies ermöglicht eine präzise Kontrolle über die Zufuhr der Reaktanten.

Die Abwägungen verstehen

Die Wahl des Prozessgases ist eine kritische technische Entscheidung mit erheblichen Auswirkungen auf Kosten, Sicherheit und Filmqualität.

Gasreinheit vs. Kosten

Für Hochleistungsanwendungen wie die Halbleiterfertigung sind extrem hochreine Gase erforderlich, um die Einbringung von Verunreinigungen in den Film zu vermeiden. Dieses „ultrahochreine“ (UHP) Gas ist erheblich teurer und erfordert eine spezielle Handhabungsinfrastruktur.

Reaktivität vs. Sicherheit

Viele der effektivsten Vorläufergase für CVD sind hochreaktiv, giftig oder brennbar. Silan (SiH₄) beispielsweise ist pyrophor, was bedeutet, dass es sich bei Kontakt mit Luft spontan entzünden kann. Dies erfordert komplexe und teure Sicherheitsprotokolle, Belüftungs- und Überwachungssysteme.

Prozesskontrolle und Wiederholbarkeit

Verschiedene Gase weisen unterschiedliche physikalische und chemische Eigenschaften auf. Um einen qualitativ hochwertigen, wiederholbaren Film zu erzielen, ist eine präzise Kontrolle der Gasflussraten, des Drucks und der Temperatur erforderlich. Die Wahl des Gases beeinflusst direkt die Komplexität des Steuerungssystems, das zur Beherrschung des Prozesses erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl des Prozessgases wird durch das Material bestimmt, das Sie abscheiden müssen, und die Eigenschaften, die es haben soll.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Verbundmaterials (wie eines Oxids oder Nitrids) liegt: Sie werden eine Mischung aus reaktiven Vorläufergasen in einem Chemical Vapor Deposition (CVD)-Prozess verwenden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Elements oder einer Legierung von einem festen Target liegt: Sie werden ein inertes Arbeitsgas wie Argon in einem Physical Vapor Deposition (PVD)-Prozess wie dem Sputtern verwenden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Filmreinheit und der Vermeidung von Kontamination liegt: Sie müssen hochreine Schutz- oder Trägergase, wie Stickstoff, unabhängig von der primären Abscheidungsmethode hinzufügen.

Das Verständnis der spezifischen Rolle des Gases – Reaktant, Ermöglicher oder Schutzmittel – ist der Schlüssel zur Beherrschung jedes Abscheidungsprozesses.

Zusammenfassungstabelle:

| Rolle | Prozesstyp | Häufige Gase | Funktion |

|---|---|---|---|

| Reaktant (Vorläufer) | Chemical Vapor Deposition (CVD) | Silan (SiH₄), Sauerstoff (O₂) | Quelle des Materials für die Filmbildung durch chemische Reaktion |

| Ermöglicher (Arbeitsgas) | Physical Vapor Deposition (PVD) | Argon (Ar) | Transportiert Material von einem festen Target durch physikalisches Sputtern auf das Substrat |

| Schutz-/Trägergas | Sowohl CVD als auch PVD | Stickstoff (N₂), Wasserstoff (H₂) | Verhindert Kontamination und transportiert Vorläufer sicher |

Bereit, Ihren Abscheidungsprozess zu optimieren?

Die Wahl des richtigen Prozessgases ist entscheidend für die Erzielung hochwertiger, wiederholbarer Dünnschichten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochreiner Laborgeräte und Verbrauchsmaterialien, die auf Ihre Abscheidungsanforderungen zugeschnitten sind – egal, ob Sie mit CVD-Vorläufern, PVD-Sputtergasen oder Schutzatmosphären arbeiten.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Gase und Geräte helfen, um Ihre Filmqualität zu verbessern, die Prozesskontrolle zu erhöhen und die Sicherheit zu gewährleisten. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung oder Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit