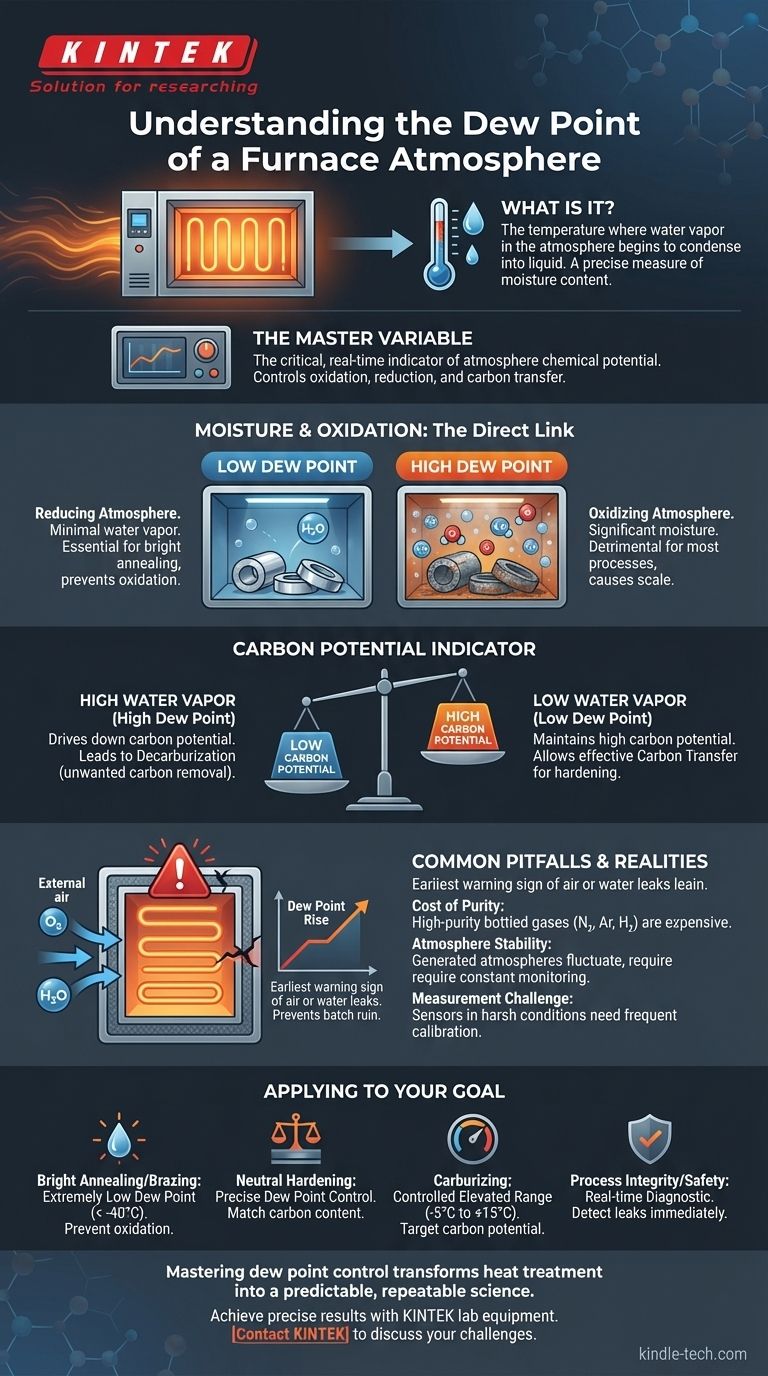

Im Kontext der Wärmebehandlung ist der Taupunkt einer Ofenatmosphäre das praktischste und präziseste Maß für ihren Feuchtigkeitsgehalt. Es ist die spezifische Temperatur, auf die das Atmosphäregas abgekühlt werden muss, damit der darin enthaltene Wasserdampf beginnt, zu flüssigem Wasser zu kondensieren.

Der Taupunkt ist nicht nur ein Maß für Wasser; er ist der einzige kritische Echtzeitindikator für das chemische Potential der Atmosphäre. Seine Kontrolle ermöglicht es Ihnen, die Fähigkeit des Ofens, Kohlenstoff zu oxidieren, zu reduzieren oder auf die zu behandelnden Teile zu übertragen, direkt zu steuern.

Warum der Taupunkt die Mastervariable ist

Während Ofentemperatur und Gaszusammensetzung grundlegend sind, ist der Taupunkt die dynamische Variable, die den wahren Zustand der internen Umgebung offenbart. Er liefert sofortiges Feedback zur Qualität und Stabilität Ihres Prozesses.

Der direkte Zusammenhang zwischen Feuchtigkeit und Oxidation

Bei den hohen Temperaturen, die bei der Wärmebehandlung auftreten, wird Wasserdampf (H₂O) hochreaktiv. Er dissoziiert und setzt Sauerstoffatome frei, die die Oberfläche der meisten Metalle, insbesondere Stahl, leicht oxidieren.

Ein niedriger Taupunkt bedeutet eine sehr trockene Atmosphäre mit minimalem Wasserdampf. Dies schafft eine reduzierende oder nicht-oxidierende Umgebung, die für Prozesse wie das Blankglühen unerlässlich ist, bei denen eine saubere, zunderfreie Oberfläche erforderlich ist.

Ein hoher Taupunkt weist auf eine feuchte Atmosphäre mit erheblichem Feuchtigkeitsgehalt hin. Dies schafft eine stark oxidierende Umgebung, die für bestimmte Oxidbeschichtungen wünschenswert sein kann, aber für die meisten Härtungs- und Glühprozesse schädlich ist.

Ein Indikator für das Kohlenstoffpotential

In kohlenstoffkontrollierten Atmosphären (wie sie zum Aufkohlen oder Neutralhärten verwendet werden) hat der Taupunkt eine direkte Beziehung zum Kohlenstoffpotential.

Wasserdampf reagiert mit Kohlenmonoxid (CO), einer Schlüsselkomponente in diesen Atmosphären. Ein höherer Taupunkt (mehr Wasser) senkt das Kohlenstoffpotential, was zu einer Entkohlung führt – der unerwünschten Entfernung von Kohlenstoff von der Stahloberfläche.

Umgekehrt hilft ein niedrigerer Taupunkt, ein höheres Kohlenstoffpotential aufrechtzuerhalten, wodurch Kohlenstoff effektiv in den Stahl zur Oberflächenhärtung übertragen werden kann.

Der ultimative Leckdetektor

Ein Ofen ist als geschlossenes System konzipiert, wie die Referenzen bezüglich der Bedeutung von Dichtungen und Kammerintegrität belegen. Die häufigste Verunreinigung ist Außenluft, die sowohl Sauerstoff als auch Feuchtigkeit enthält.

Ein plötzlicher oder stetiger Anstieg des Taupunkts ist das klarste und früheste Warnzeichen für ein Luft- oder Wasserleck in die Ofenkammer. Dies ermöglicht es den Bedienern, Probleme zu identifizieren und zu beheben, bevor eine ganze Charge von Teilen durch Oxidation oder Entkohlung ruiniert wird.

Häufige Fallstricke und praktische Realitäten

Die Kontrolle des Taupunkts ist unerlässlich, aber nicht ohne Herausforderungen. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem effizienten und zuverlässigen Wärmebehandlungsbetrieb.

Die Kosten der Reinheit

Das Erreichen eines extrem niedrigen Taupunkts (z. B. unter -50 °C) erfordert hochreine, abgefüllte Industriegase wie Stickstoff, Argon oder Wasserstoff. Obwohl diese „inerten“ Gase einen hervorragenden Schutz bieten, sind sie mit deutlich höheren Betriebskosten verbunden als vor Ort erzeugte Atmosphären.

Erzeugte vs. abgefüllte Atmosphären

Vor Ort erzeugte Atmosphären (wie endothermes oder exothermes Gas) sind für große Betriebe wirtschaftlicher, aber von Natur aus weniger stabil. Ihr Taupunkt kann je nach Qualität der zugeführten Luft und des Erdgases schwanken und erfordert eine ständige Überwachung und Anpassung.

Die Herausforderung der Messung

Die genaue Messung des Taupunkts in einer heißen, kontaminierten Ofenumgebung ist schwierig. Die Sensoren sind rauen Bedingungen ausgesetzt und erfordern häufige Kalibrierung und Wartung, um zuverlässige Daten zu liefern. Eine ungenaue Messung kann schlimmer sein als gar keine Messung, da sie zu falschen Prozessanpassungen führt.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr Zieltaupunkt hängt vollständig vom zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Blankglühen oder Hartlöten liegt: Sie müssen einen extrem niedrigen Taupunkt (typischerweise unter -40 °C) aufrechterhalten, um jegliche Spuren von Oxidation zu verhindern und eine saubere, helle Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Neutralhärten von Stahl liegt: Sie müssen den Taupunkt so steuern, dass er genau dem Kohlenstoffgehalt des Stahls entspricht, um sowohl Aufkohlung als auch Entkohlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Aufkohlen liegt: Sie steuern den Taupunkt innerhalb eines spezifischen, erhöhten Bereichs (z. B. -5 °C bis +15 °C), um das Zielkohlenstoffpotential für die Oberflächenhärtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozessintegrität und Sicherheit liegt: Verwenden Sie die Taupunktüberwachung als Echtzeit-Diagnosetool, um Luftlecks sofort zu erkennen, die die Teilequalität beeinträchtigen und gefährliche Bedingungen schaffen können.

Letztendlich verwandelt die Beherrschung der Taupunktkontrolle die Wärmebehandlung von einem variablen Handwerk in eine vorhersagbare und wiederholbare Wissenschaft.

Zusammenfassungstabelle:

| Taupunkt-Bedeutung | Auswirkungen auf den Wärmebehandlungsprozess |

|---|---|

| Niedriger Taupunkt | Erzeugt eine trockene, reduzierende Atmosphäre; verhindert Oxidation beim Blankglühen. |

| Hoher Taupunkt | Erzeugt eine feuchte, oxidierende Atmosphäre; kann Zunder und Entkohlung verursachen. |

| Kohlenstoffpotential | Beeinflusst direkt die Kohlenstoffübertragung beim Aufkohlen oder Neutralhärten. |

| Leckerkennung | Ein steigender Taupunkt ist der früheste Indikator für ein Luft- oder Wasserleck. |

Erzielen Sie präzise, wiederholbare Wärmebehandlungsergebnisse mit fachmännischer Atmosphärenkontrolle.

Bei KINTEK verstehen wir, dass die Beherrschung des Taupunkts Ihres Ofens unerlässlich ist, um Oxidation zu verhindern, das Kohlenstoffpotential zu kontrollieren und die Chargenintegrität zu gewährleisten. Ob Sie blankglühen, aufkohlen oder härten, die richtige Laborausrüstung ist der Schlüssel zur Überwachung und Aufrechterhaltung Ihrer Atmosphäre.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, um den anspruchsvollen Anforderungen von Labor-Wärmebehandlungsprozessen gerecht zu werden. Lassen Sie sich von unserem Fachwissen helfen, Ihren Prozess in eine vorhersagbare Wissenschaft zu verwandeln.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Herausforderungen bei der Ofenatmosphäre zu besprechen und die Lösungen zu entdecken, die wir anbieten können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess