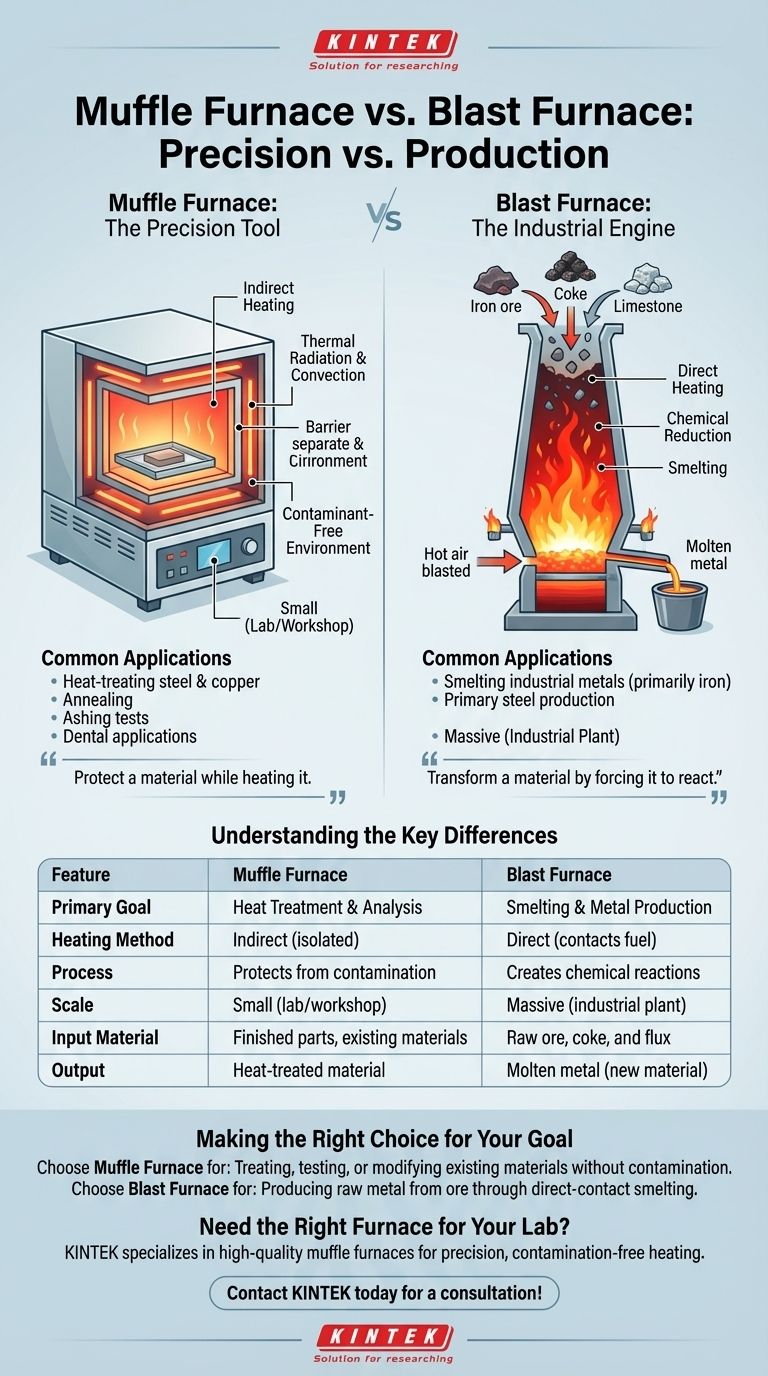

Der grundlegende Unterschied zwischen einem Muffelofen und einem Hochofen liegt in ihrer Kernfunktion und ihrer Heizmethode. Ein Muffelofen verwendet indirekte Hitze, um Materialien in einer kontrollierten, kontaminationsfreien Umgebung zu behandeln, während ein Hochofen direkte, intensive Hitze aus der Verbrennung von Brennstoff nutzt, um Erz chemisch zu geschmolzenem Metall zu reduzieren. Das eine ist ein Werkzeug für präzise Behandlungen; das andere ist ein Motor für die Rohproduktion.

Im Kern ist die Wahl zwischen diesen Öfen eine Wahl zwischen Prozesszielen. Ein Muffelofen ist dafür konzipiert, ein Material beim Erhitzen zu schützen, wohingegen ein Hochofen dafür konzipiert ist, ein Material zu transformieren, indem er es zwingt, mit Brennstoff und Flussmittel zu reagieren.

Was ist ein Muffelofen? Das Präzisionswerkzeug

Ein Muffelofen ist ein Kammerofen, der für Hochtemperaturanwendungen entwickelt wurde, bei denen die Isolierung der Probe von Verbrennungskontaminanten entscheidend ist. Er ist ein gängiges Werkzeug in Laboren und Werkstätten.

Das Prinzip der indirekten Erwärmung

Das bestimmende Merkmal eines Muffelofens ist sein „Muffel“ – eine innere Kammer, die das zu erhitzende Material umschließt. Die Heizelemente oder Flammen befinden sich außerhalb dieser Kammer.

Die Wärme wird durch Wärmestrahlung und Konvektion auf das Material übertragen, aber das Material kommt niemals in direkten Kontakt mit dem Brennstoff oder seinen Nebenprodukten.

Eine kontaminationsfreie Umgebung

Diese indirekte Heizmethode ist entscheidend für Prozesse, die Reinheit erfordern. Durch die Isolierung der Arbeitslast verhindert der Ofen die Kontamination durch Gase und Partikel, die während der Brennstoffverbrennung entstehen.

Dies macht ihn ideal für Prozesse wie Luftkalzinierung, Glühen oder das Veraschen von Proben zur Analyse, bei denen die chemische Integrität des Materials erhalten bleiben muss.

Häufige Anwendungen und Maßstab

Muffelöfen sind typischerweise kleinere, kastenförmige Geräte, die für die Chargenverarbeitung verwendet werden. Ihre größere Heizzone erleichtert das Einlegen und Entnehmen einzelner Proben.

Zu den gängigen Anwendungen gehören die Wärmebehandlung von Stahl- und Kupferkomponenten, das Härten von Werkzeugen, das Durchführen von Veraschungstests im Labor und in zahnmedizinischen Anwendungen zur Herstellung von Kronen.

Was ist ein Hochofen? Der industrielle Motor

Ein Hochofen ist ein massiver, vertikaler Schachtofen, der zum Schmelzen industrieller Metalle, hauptsächlich Eisen, verwendet wird. Er ist das grundlegende Gerät in der primären Stahlproduktion.

Das Prinzip der direkten Erwärmung und des Schmelzens

Im Gegensatz zu einem Muffelofen arbeitet ein Hochofen, indem er das Material direkt mit Brennstoff und anderen Reaktanten mischt. Eisenerz, Koks (ein kohlenstoffreicher Brennstoff) und Kalkstein (ein Flussmittel) werden zusammen oben in den Ofen gefüllt.

Anschließend wird heiße Luft in den Boden „geblasen“, wodurch der Koks bei extremen Temperaturen verbrennt. Dieser direkte Kontakt ist nicht nur beabsichtigt, sondern für den Prozess unerlässlich.

Konzipiert für chemische Reduktion

Das Ziel eines Hochofens ist nicht nur das Erhitzen des Erzes, sondern die Auslösung einer chemischen Reaktion. Der brennende Koks erzeugt Kohlenmonoxid, das als Reduktionsmittel wirkt und Eisenoxid Sauerstoffatome entzieht.

Dieser Prozess, bekannt als Schmelzen, wandelt das feste Erz in geschmolzenes Eisen um, das oft als Roheisen bezeichnet wird. Der Zweck ist die Herstellung von Rohmaterial, nicht die Probenreinigung.

Massiver Maßstab und einziger Zweck

Hochöfen sind riesige Industrieanlagen, die oft jahrelang ununterbrochen betrieben werden. Ihr einziger Zweck ist die großvolumige Massenproduktion von geschmolzenem Metall aus Rohmaterial, das dann zur Weiterverarbeitung zu Stahl transportiert wird.

Die wichtigsten Unterschiede verstehen

Die Wahl zwischen diesen beiden Öfen ist nie mehrdeutig, da sie völlig unterschiedliche Probleme lösen. Ihre Konstruktionen spiegeln diese gegensätzlichen Ziele wider.

| Merkmal | Muffelofen | Hochofen |

|---|---|---|

| Hauptziel | Wärmebehandlung & Analyse | Schmelzen & Metallproduktion |

| Heizmethode | Indirekt (Material ist isoliert) | Direkt (Material kommt mit Brennstoff in Kontakt) |

| Prozess | Schützt Material vor Kontamination | Erzeugt absichtlich chemische Reaktionen |

| Maßstab | Klein (Labor/Werkstatt) | Massiv (Industrieanlage) |

| Eingangsmaterial | Fertige Teile, vorhandene Materialien | Rohmaterial, Koks und Flussmittel |

| Ausgabe | Eine wärmebehandelte Version des Inputs | Geschmolzenes Metall (ein neues Material) |

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig davon ab, ob Sie versuchen, ein vorhandenes Material zu modifizieren oder ein neues aus Erz herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Rohmetall aus Erz liegt: Sie benötigen einen Hochofen wegen seines Direktkontakt-Schmelzprozesses und seiner chemischen Reduktionsfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung, Prüfung oder Modifizierung eines vorhandenen Materials ohne Kontamination liegt: Sie benötigen einen Muffelofen wegen seiner isolierten, kontrollierten und sauberen Heizumgebung.

Letztendlich ist das Verständnis des Kernzwecks – Schutz versus Transformation – der Schlüssel zur Unterscheidung dieser wesentlichen industriellen Werkzeuge.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Hochofen |

|---|---|---|

| Hauptziel | Wärmebehandlung & Analyse | Schmelzen & Metallproduktion |

| Heizmethode | Indirekt (Material isoliert) | Direkt (Material kommt mit Brennstoff in Kontakt) |

| Prozess | Schützt vor Kontamination | Erzeugt chemische Reaktionen |

| Maßstab | Klein (Labor/Werkstatt) | Massiv (Industrieanlage) |

| Ausgabe | Wärmebehandeltes Material | Geschmolzenes Metall (neues Material) |

Benötigen Sie den richtigen Ofen für Ihr Labor?

Das Verständnis des Unterschieds ist der erste Schritt. Die Auswahl der richtigen Ausrüstung ist der nächste. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Muffelöfen und anderer Laborgeräte, die für präzises, kontaminationsfreies Erhitzen ausgelegt sind – perfekt für Veraschung, Glühen, Wärmebehandlung und mehr.

Lassen Sie sich von unseren Experten helfen, den perfekten Ofen auszuwählen, um die Effizienz und Genauigkeit Ihres Labors zu steigern.

Kontaktieren Sie KINTALK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Alternative zu einem Laborofen? Finden Sie das richtige Heizgerät für Ihr Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Kammerofen? Verstehen Sie die wichtigsten Unterschiede für Ihr Labor

- Wie hoch ist die Temperatur für die Wärmebehandlung? Es hängt von Ihrem Metall und den gewünschten Eigenschaften ab

- Was ist die maximale Temperatur eines Muffelofens? Ein Leitfaden von 1100°C bis 1800°C

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung