Im Kern liegt der Unterschied in der Art der Atmosphäre, die während des Wärmebehandlungsprozesses verwendet wird. Ein Vakuumofen arbeitet, indem er nahezu alle atmosphärischen Gase entfernt, um eine kontrollierte Umgebung mit niedrigem Druck zu schaffen, während ein Inertgasofen (eine Art Atmosphärenofen) die Luft durch ein nicht-reaktives Gas wie Argon oder Stickstoff ersetzt. Die Verwirrung entsteht oft, weil moderne Vakuumöfen häufig Inertgas als entscheidendes Werkzeug zur schnellen Abkühlung nach Abschluss des Heizzyklus verwenden.

Die Wahl ist kein einfaches "entweder/oder". Ein Vakuumofen bietet die reinste Umgebung, indem er reaktive Elemente entfernt, während Inertgas ein Werkzeug ist, das in dieser Umgebung (oder in einem einfacheren Ofen) verwendet wird, um den Prozess zu steuern – insbesondere, um eine schnelle und gleichmäßige Abkühlung zu erreichen.

Die entscheidende Rolle der Atmosphäre bei der Wärmebehandlung

Wenn Metalle auf hohe Temperaturen erhitzt werden, steigt ihre Reaktivität dramatisch an. Die Gase in unserer normalen Atmosphäre, insbesondere Sauerstoff, reagieren leicht mit der heißen Metalloberfläche.

Das Problem: Unerwünschte Reaktionen

Diese Reaktionen verursachen unerwünschte Effekte wie Oxidation (Verzunderung) und Entkohlung (der Verlust von Kohlenstoff von der Stahloberfläche), die die mechanischen Eigenschaften und die Oberflächengüte des Bauteils beeinträchtigen können.

Das primäre Ziel eines Ofens mit kontrollierter Atmosphäre ist es, das Auftreten dieser Reaktionen zu verhindern.

Der Vakuumofen-Ansatz: Ultimative Reinheit

Ein Vakuumofen begegnet dieser Herausforderung, indem er die reaktiven Moleküle physikalisch entfernt. Leistungsstarke Pumpen evakuieren die Luft aus einer versiegelten Kammer, bevor der Heizprozess beginnt.

Dies schafft eine extrem reine Umgebung, die jede signifikante Reaktion mit dem Werkstück verhindert. Aus diesem Grund ist die Vakuumwärmebehandlung dafür bekannt, Teile mit einer hellen, sauberen Oberfläche herzustellen, frei von Oxidation.

Der Atmosphärenofen-Ansatz: Kontrollierte Verdrängung

Ein Atmosphärenofen funktioniert, indem er die Luft durch ein anderes, kontrolliertes Gas ersetzt. Wenn dieses Gas nicht-reaktiv ist, spricht man von einem Inertgasofen.

Gase wie Argon und Stickstoff werden verwendet, um den Sauerstoff aus der Kammer zu spülen und das Werkstück in einer schützenden Umgebung zu umhüllen, die Oxidation verhindert. Dies ist eine einfachere und oft kostengünstigere Methode als die Erzeugung eines tiefen Vakuums.

Wo die Grenzen verschwimmen: Inertgas in Vakuumöfen

Die fortschrittlichsten Wärmebehandlungsprozesse kombinieren oft beide Technologien, was die Ursache der meisten Verwirrung ist. Ein Vakuum ist nicht nur eine Atmosphäre; es ist auch ein ausgezeichneter Wärmeisolator.

Die Herausforderung: Abkühlung im Vakuum

Obwohl die Isolierung für eine effiziente Erwärmung vorteilhaft ist, macht sie die Abkühlung zu einem langsamen Prozess. Für viele metallurgische Prozesse wie das Härten ist eine schnelle Abkühlung (Abschrecken) absolut unerlässlich, um die gewünschten Materialeigenschaften zu erzielen.

Die Lösung: Inertgas-Abschrecken

Um dies zu lösen, führen moderne Vakuumöfen nach dem Heizzyklus einen entscheidenden Schritt durch. Die Ofenkammer wird schnell mit einem hochdruck-Inertgas, typischerweise Argon oder Stickstoff, wiederbefüllt.

Dieses Gas wird dann mit hoher Geschwindigkeit von einem leistungsstarken Ventilator umgewälzt, der Wärme vom heißen Bauteil abführt und durch einen Wärmetauscher leitet. Dieser Gasabschreckprozess ermöglicht eine sehr schnelle, aber hochkontrollierbare Abkühlung, die im Vakuum nicht erreicht werden kann.

Das Beste aus beiden Welten

Diese Kombination bietet die ultimative Prozesskontrolle: die unvergleichliche Reinheit eines Vakuums während der kritischen Heiz- und Haltephasen, gefolgt von der schnellen, gleichmäßigen Abkühlung, die durch das Inertgas ermöglicht wird.

Die Kompromisse verstehen

Die Wahl eines Prozesses erfordert ein Gleichgewicht zwischen technischen Anforderungen und betrieblichen Realitäten. Keine einzelne Methode ist perfekt für jede Anwendung.

Kosten und Komplexität

Vakuumöfen sind deutlich teurer und komplexer. Sie erfordern robuste Kammern, Hochleistungsdichtungen und ausgeklügelte Pump- und Steuerungssysteme. Ein Inertgas-Atmosphärenofen ist eine vergleichsweise einfachere und erschwinglichere Maschine.

Prozessgeschwindigkeit und Durchsatz

Obwohl das Gasabschrecken schnell ist, kann die gesamte Zykluszeit für einen Vakuumofen länger sein, da die Kammer auf das erforderliche Vakuumniveau gepumpt werden muss. Ein einfacher Atmosphärenofen kann oft einen höheren Durchsatz für weniger anspruchsvolle Aufgaben erzielen.

Anwendungsspezifität

Die Reinheit eines Vakuumofens ist für hochleistungsfähige, empfindliche Materialien, die in Branchen wie der Luft- und Raumfahrt, medizinischen Implantaten und hochwertigem Werkzeugstahl verwendet werden, unverzichtbar. Für allgemeine Glüh- oder Spannungsarmglühprozesse weniger kritischer Teile ist ein Inertgasofen oft völlig ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den metallurgischen Anforderungen Ihres Materials und den gewünschten Endprodukeigenschaften des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und einer hellen, unoxidierten Oberfläche für kritische Bauteile liegt: Ein Vakuumofen, der Inertgas zum Abschrecken verwendet, ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Schutz vor Oxidation bei begrenztem Budget liegt: Ein Standard-Inertgas-Atmosphärenofen ist eine hochwirksame und wirtschaftliche Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Oberflächenmodifikationsprozess wie Aufkohlen oder Nitrieren liegt: Sie benötigen einen spezialisierten aktiven Atmosphärenofen, der reaktive Gase verwendet, da sowohl Vakuum als auch Inertgas die gewünschten chemischen Veränderungen verhindern würden.

Letztendlich bedeutet das Verständnis Ihres Prozesses, die richtige Atmosphärenkontrollstrategie zu wählen, um Ihr gewünschtes Ergebnis zu erzielen.

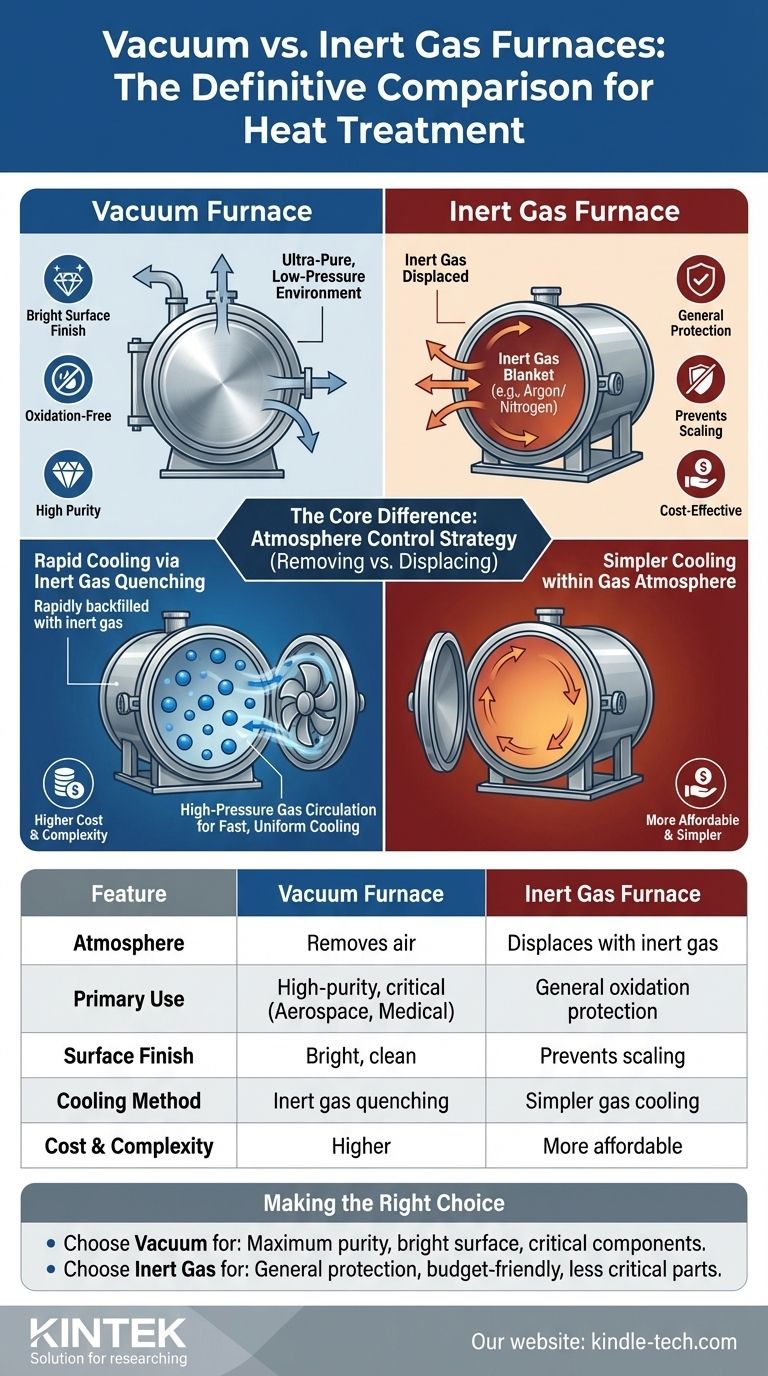

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Inertgasofen |

|---|---|---|

| Atmosphäre | Entfernt Luft, um eine Umgebung mit niedrigem Druck zu schaffen | Verdrängt Luft durch nicht-reaktives Gas (Argon/Stickstoff) |

| Hauptanwendung | Hochreine Prozesse (Luft- und Raumfahrt, Medizin) | Allgemeiner Oxidationsschutz |

| Oberflächengüte | Hell, sauber, oxidationsfrei | Verhindert Verzunderung, erreicht aber möglicherweise nicht die gleiche Reinheit |

| Kühlmethode | Inertgas-Abschrecken für schnelle Abkühlung | Einfachere Abkühlung innerhalb der Gasatmosphäre |

| Kosten & Komplexität | Höhere Kosten, komplexer | Erschwinglicher, einfachere Bedienung |

Benötigen Sie Hilfe bei der Auswahl des richtigen Ofens für die Wärmebehandlungsprozesse Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu Vakuumöfen, Inertgasöfen und mehr. Wir helfen Ihnen, präzise Temperaturkontrolle, überlegene Materialeigenschaften und optimale Prozesseffizienz zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die perfekte Lösung für Ihre Anwendungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Bei welchen Temperaturen arbeiten Metallöfen? Metallschmelzen und Wärmebehandlung meistern

- Was ist die Funktion eines Vakuumofens beim Entgasen von Silikonoligomeren? Gewährleistet perfekte UV-Härtung und Oberflächenbeschaffenheit

- In welchem Bereich liegen die Sintertemperaturen? Entdecken Sie den Schlüssel zur perfekten Materialverdichtung

- Was sind Entbindern und Sintern? Meistern Sie den zweistufigen Prozess für dichte Metallteile

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was sind die Nachteile der Luftabschreckung? Langsame Abkühlung begrenzt Härte und Materialauswahl

- Was ist der Zweck der Verwendung eines Vakuumofens für Diamantverbundwerkstoffe? Erreichen einer hochdichten Materialkonsolidierung

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte