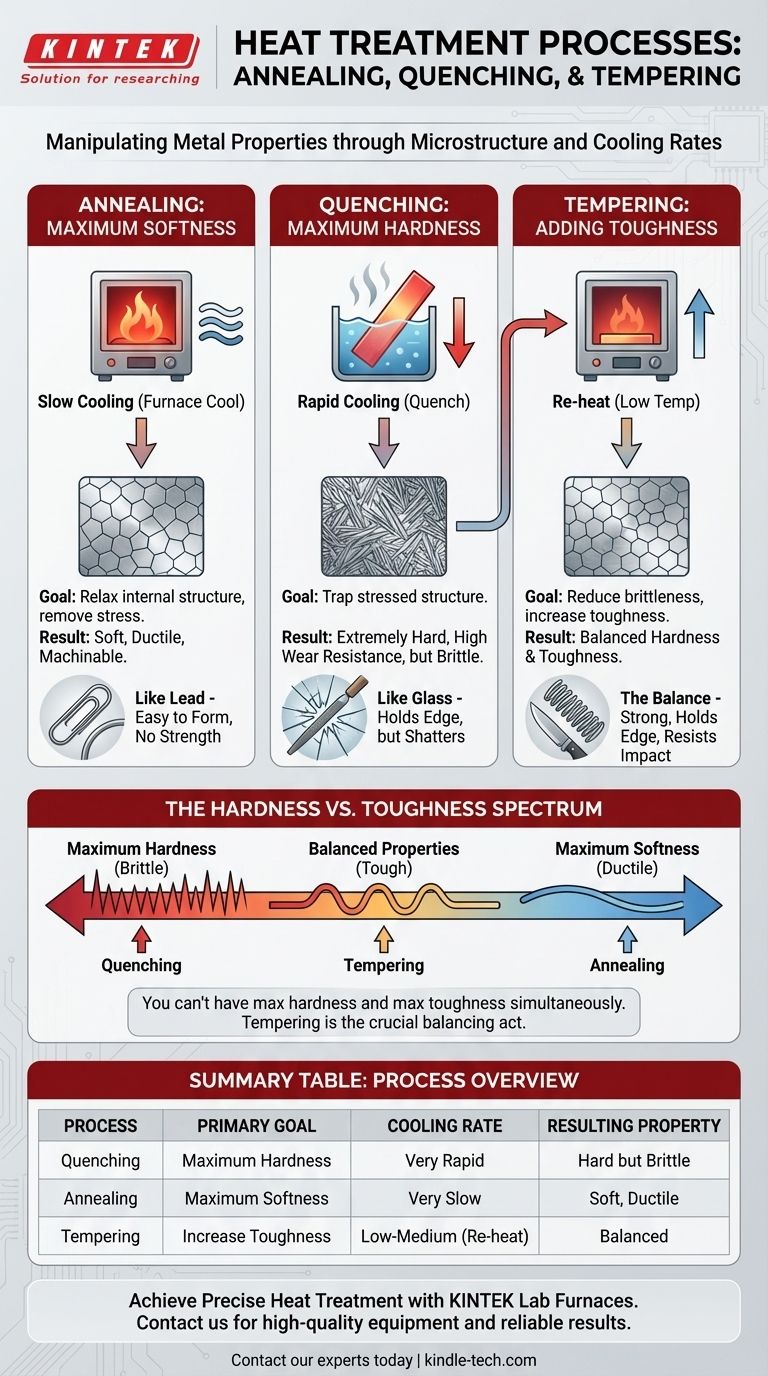

Kurz gesagt: Dies sind drei unterschiedliche Wärmebehandlungsprozesse, die verwendet werden, um die physikalischen Eigenschaften eines Metalls zu manipulieren. Abschrecken kühlt das Metall schnell ab, um es extrem hart und spröde zu machen. Glühen verwendet einen sehr langsamen Abkühlprozess, um das Metall so weich und bearbeitbar wie möglich zu machen. Anlassen ist ein sekundärer Erwärmungsprozess bei niedrigerer Temperatur, der nach dem Abschrecken durchgeführt wird, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Der Kernunterschied liegt nicht nur im Prozess, sondern im Ziel. Glühen und Abschrecken repräsentieren entgegengesetzte Enden des Härtespektrums, während das Anlassen der entscheidende Ausgleich ist, um eine nützliche Kombination aus Härte und Zähigkeit in einem fertigen Teil zu erzielen.

Das Ziel: Kontrolle der Mikrostruktur eines Metalls

Um diese Prozesse zu verstehen, müssen Sie zunächst verstehen, dass Sie nicht nur Metall erhitzen und abkühlen – Sie ordnen seine innere Kristallstruktur, bekannt als seine Mikrostruktur, grundlegend neu an.

Was ist Mikrostruktur?

Stellen Sie sich die innere Struktur eines Metalls als aus verschiedenen Arten von Bausteinen (Kristallen) bestehend vor. Die Größe, Form und Art dieser Blöcke bestimmen die Eigenschaften des Metalls.

Prozesse wie Abschrecken und Glühen dienen dazu, zu steuern, welche dieser Blöcke sich bilden. Bei Stahl bedeutet dies die Kontrolle von Strukturen wie hartem Martensit oder weichem Ferrit.

Die Rolle von Temperatur und Abkühlgeschwindigkeit

Die beiden Haupthebel, die wir betätigen können, sind die Spitzentemperatur, auf die das Metall erhitzt wird, und vor allem die Geschwindigkeit, mit der es abkühlt.

Eine Änderung der Abkühlgeschwindigkeit kann den Unterschied ausmachen zwischen einem Teil, das weich genug ist, um es von Hand zu biegen, und einem, das hart genug ist, um Glas zu schneiden.

Eine detaillierte Aufschlüsselung jedes Prozesses

Obwohl sie oft zusammen diskutiert werden, führen diese drei Prozesse zu sehr unterschiedlichen Ergebnissen und werden in verschiedenen Phasen der Fertigung eingesetzt.

Abschrecken: Für maximale Härte

Beim Abschrecken wird ein Metall (wie Stahl) auf eine hohe Temperatur erhitzt und dann extrem schnell abgekühlt. Dies geschieht typischerweise, indem das heiße Metall in eine Flüssigkeit wie Wasser, Öl oder Salzlösung getaucht wird.

Diese schnelle Abkühlung fängt die Kristallstruktur des Metalls in einem hochbelasteten, ungeordneten Zustand namens Martensit ein. Diese Struktur ist unglaublich hart, aber auch sehr spröde.

Der Hauptzweck des Abschreckens ist die Herstellung eines Teils mit hoher Verschleißfestigkeit und der Fähigkeit, eine scharfe Schneide zu behalten.

Glühen: Für maximale Weichheit und Bearbeitbarkeit

Glühen ist das Gegenteil von Abschrecken. Das Metall wird auf eine ähnlich hohe Temperatur erhitzt, aber dann so langsam wie möglich abgekühlt, oft indem es über Nacht im isolierten Ofen verbleibt.

Diese langsame Abkühlung gibt der Kristallstruktur Zeit, sich im entspanntesten, geordnetsten und energieärmsten Zustand zu bilden. Dies führt zu einem Metall, das sehr weich, duktil und frei von inneren Spannungen ist.

Der Zweck des Glühens ist es, ein Metall einfach bearbeitbar zu machen. Es wird durchgeführt, um die Bearbeitung, Formgebung oder das Stanzen zu erleichtern oder um ein Stück Metall „zurückzusetzen“, das kaltverfestigt wurde.

Anlassen: Zum Hinzufügen von Zähigkeit zu gehärtetem Stahl

Das Anlassen ist ein sekundärer Prozess, der nur nachdem ein Teil abgeschreckt wurde, durchgeführt wird. Ein vollständig abgeschrecktes Teil ist oft zu spröde für den praktischen Einsatz und würde bei einem Aufprall zersplittern.

Das abgeschreckte Teil wird auf eine viel niedrigere Temperatur (z. B. 200–600 °C oder 400–1100 °F) erneut erhitzt und für eine bestimmte Zeit gehalten, bevor es abgekühlt wird.

Dieser Prozess opfert einen kleinen Teil der extremen Härte, die während des Abschreckens gewonnen wurde, für eine deutliche Steigerung der Zähigkeit (die Fähigkeit, Bruch und Aufprall zu widerstehen). Die endgültige Härte wird präzise durch die Anlasstemperatur gesteuert.

Die Kompromisse verstehen: Das Härte- vs. Zähigkeitsspektrum

Man kann nicht gleichzeitig maximale Härte und maximale Zähigkeit haben. Jede Wärmebehandlung ist eine Wahl entlang dieses Spektrums.

Die Sprödigkeit von abgeschrecktem Stahl

Ein Teil, das nur abgeschreckt wurde, ist wie Glas. Es kann unglaublich hart und kratzfest sein, aber es zersplittert, wenn es fallen gelassen oder angeschlagen wird. Eine Feile ist ein gutes Beispiel; sie ist sehr hart, bricht aber, wenn man versucht, sie zu biegen.

Die Weichheit von geglühtem Stahl

Ein geglühtes Teil ist wie Blei. Es lässt sich extrem leicht biegen und formen, hat aber keine Festigkeit, kann keine Schneide halten und widersteht keiner Abnutzung. Eine einfache Büroklammer befindet sich im Wesentlichen in einem geglühten Zustand.

Anlassen als Ausgleichsakt

Das Anlassen ist die Methode, um einem gehärteten Teil seine Nutzbarkeit zu verleihen. Es ermöglicht Ihnen, die exakten Eigenschaften einzustellen, die für die jeweilige Aufgabe erforderlich sind. Eine Messerklinge wird abgeschreckt und dann angelassen, um hart genug zu sein, um eine Schneide zu halten, aber zäh genug, um nicht abzusplittern. Eine Feder wird bei einer höheren Temperatur angelassen, um weniger hart, aber viel zäher und flexibler zu sein.

Die Wahl des richtigen Prozesses für Ihr Ziel

Der von Ihnen gewählte Prozess hängt vollständig von der beabsichtigten Funktion der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte für Verschleiß oder Schneiden liegt: Sie werden das Teil abschrecken, gefolgt von einem Anlassen bei niedriger Temperatur, um die schlimmste Sprödigkeit zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Sie werden das Teil abschrecken, gefolgt von einem Anlassen bei höherer Temperatur, um mehr Härte für einen deutlichen Zuwachs an Zähigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Formbarkeit liegt: Sie werden das Rohmaterial vollständig glühen, bevor Sie mit dem Schneiden oder Formen beginnen.

- Wenn Ihr Hauptaugenmerk lediglich darauf liegt, innere Spannungen durch Schweißen oder schwere Bearbeitung zu beseitigen: Sie verwenden eine spezielle Unterkategorie des Glühens, die Spannungsarmglühen genannt wird und niedrigere Temperaturen verwendet.

Die Beherrschung dieser Prozesse ist der Schlüssel zur Entfaltung des vollen Potenzials eines Metalls für jede gegebene Anwendung.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Heiztemperatur | Abkühlgeschwindigkeit | Resultierende Eigenschaft |

|---|---|---|---|---|

| Abschrecken | Maximale Härte | Hoch | Sehr schnell (z. B. Wasser/Öl) | Hart, aber spröde |

| Glühen | Maximale Weichheit/Bearbeitbarkeit | Hoch | Sehr langsam (Ofenabkühlung) | Weich, duktil, spannungsfrei |

| Anlassen | Zähigkeit erhöhen (nach dem Abschrecken) | Niedrig bis mittel | Beliebige Geschwindigkeit | Ausgeglichene Härte & Zähigkeit |

Bereit, die perfekte Balance zwischen Härte und Zähigkeit in Ihren Metallteilen zu erreichen? Der richtige Laborofen ist entscheidend für präzise Wärmebehandlungsprozesse wie Glühen, Anlassen und Abschrecken. KINTEK ist spezialisiert auf hochwertige Laboröfen und -geräte und bietet die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die Ihr Labor für zuverlässige Ergebnisse benötigt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den idealen Ofen für Ihre Wärmebehandlungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Rolle spielt ein Hochtemperatur-Wärmebehandlungsofen bei der T4-Behandlung? Optimierung der Festigkeit von (WC+B4C)p/6063Al

- Warum ist ein Hochvakuum-Diffusionspumpensystem für Experimente mit MAX-Phasen und Cu-Al-Schmelzen unerlässlich? Gewährleistung reiner Wechselwirkungen

- Wie beeinflusst die Sintertemperatur die Partikelgröße? Der Schlüssel zur Kontrolle der Mikrostruktur

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei der Herstellung von NZSP? Schlüssel zur optimalen Ionenleitfähigkeit

- Was ist die höchste Temperatur eines Ofens? Von 1100°C bis 2000°C+

- Wie trägt ein Vakuumtrockenschrank zur Herstellung von Kathoden für Festkörperbatterien bei? Reine Elektroden

- Erhöht Sintern die Dichte? Beherrschen Sie den thermischen Prozess für überlegene Materialleistung