Der grundlegende Unterschied zwischen einem Chargenofen und einem Durchlaufofen liegt in der Art und Weise, wie Materialien verarbeitet werden. Ein Chargenofen verarbeitet eine feste Materialmenge in einem eigenständigen, von Anfang bis Ende durchlaufenden Zyklus, während ein Durchlaufofen einen konstanten, ununterbrochenen Materialfluss durch verschiedene Heizzonen verarbeitet.

Die Wahl hängt nicht davon ab, welcher Ofen technologisch überlegen ist, sondern welches Betriebsmodell am besten zu Ihrem Produktionsvolumen und Ihren Prozessanforderungen passt. Chargenöfen bieten Flexibilität für unterschiedliche oder geringe Stückzahlen, während Durchlauföfen für die hochvolumige, standardisierte Produktion konzipiert sind.

Das grundlegende Funktionsprinzip

Um den richtigen Ofen auszuwählen, müssen Sie zunächst den Kernunterschied in der Funktionsweise jedes Ofens verstehen. Dieses Betriebsmodell bestimmt alles von Kosten und Komplexität bis hin zu Durchsatz und Energieverbrauch.

Wie Chargenöfen funktionieren

Ein Chargenofen ist ein geschlossenes System. Eine bestimmte Produktmenge – eine „Charge“ – wird in den Ofen geladen, oft unter Verwendung von Vorrichtungen wie Körben oder Gestellen.

Der Ofen wird dann versiegelt, und die gesamte Kammer durchläuft einen spezifischen thermischen Zyklus (Heizen, Halten, Kühlen). Sobald der Prozess abgeschlossen ist, werden die Türen geöffnet und die fertige Charge entladen.

Diese Methode ist ideal für Prozesse, die eine kontrollierte, inerte Atmosphäre oder Reinraumstandards erfordern, da die Kammer während des Betriebs vollständig versiegelt ist.

Wie Durchlauföfen funktionieren

Ein Durchlaufofen ist ein offenes Durchflusssystem. Material wird ständig an einem Ende des Ofens zugeführt, durchläuft verschiedene Temperaturzonen auf einem Förderband oder durch Abrollen und verlässt den Ofen am anderen Ende.

Der Ofen hält ein konstantes Temperaturprofil entlang seiner Länge aufrecht, und die Verarbeitungszeit wird durch die Geschwindigkeit der Materialbewegung gesteuert.

Dieses Design macht Vorrichtungen und manuelles Be- und Entladen für jeden Zyklus überflüssig, was es für die Massenproduktion eines einzigen Produkttyps äußerst effizient macht.

Vergleich der wichtigsten Entscheidungsfaktoren

Ihre Entscheidung hängt letztendlich davon ab, wie jeder Ofentyp mit Ihren spezifischen betrieblichen und finanziellen Zielen übereinstimmt.

Produktionsvolumen und Durchsatz

Dies ist der wichtigste Faktor. Durchlauföfen sind für die hochvolumige, konstante Produktion konzipiert, bei der die Investition durch einen hohen Durchsatz gerechtfertigt ist.

Chargenöfen eignen sich besser für geringere oder unsichere Produktionsvolumen. Ihre Fähigkeit, intermittierend zu arbeiten, macht sie kostengünstiger, wenn die Produktion nicht rund um die Uhr läuft.

Prozessflexibilität

Chargenöfen bieten überragende Flexibilität. Sie können Temperatur, Dauer und atmosphärische Bedingungen für jede neue Teilegruppe einfach ändern.

Durchlauföfen sind wesentlich starrer. Sie sind für den Betrieb bei konstanter Temperatur und Geschwindigkeit optimiert, wodurch sie für Anwendungen ungeeignet sind, die häufige Änderungen des thermischen Prozesses erfordern.

Anschaffungskosten und Komplexität

Aufgrund ihrer komplexen Fördersysteme und Zonensteuerungen sind Durchlauföfen deutlich komplexer und haben wesentlich höhere Anschaffungskosten.

Chargenöfen sind mechanisch einfacher, wodurch sie günstiger in der Anschaffung und Installation sind.

Betriebskosten und Wartung

Chargenöfen sind aufgrund ihres einfacheren Designs im Allgemeinen leichter und kostengünstiger zu warten. Bei intermittierender Produktion sind sie energieeffizienter, da sie zwischen den Zyklen abgeschaltet werden können.

Durchlauföfen erfordern häufigere und komplexere Wartung. In Hochvolumenszenarien kann ihr stationärer Betrieb jedoch zu einem geringeren Gesamtenergieverbrauch pro produzierter Einheit führen, da sie wiederholte Aufheiz- und Abkühlzyklen vermeiden.

Die Kompromisse verstehen

Keiner der Öfen ist eine perfekte Lösung. Das Erkennen ihrer inhärenten Kompromisse ist der Schlüssel zu einer objektiven Entscheidung.

Der Kompromiss des Chargenofens

Mit einem Chargenofen gewinnen Sie Flexibilität und eine geringere Anfangsinvestition. Sie opfern jedoch den Durchsatz und benötigen möglicherweise mehr manuelle Arbeit für das Be- und Entladen. Sie müssen auch den Bestand an unfertigen Erzeugnissen verwalten, da sich Teile ansammeln, um eine vollständige Charge zu bilden.

Der Kompromiss des Durchlaufofens

Mit einem Durchlaufofen gewinnen Sie massiven Durchsatz und Automatisierung in großem Maßstab. Der Kompromiss ist ein Verlust an Flexibilität, eine deutlich höhere Kapitalinvestition und komplexere Wartungsanforderungen. Es ist eine Investition in Standardisierung, nicht in Vielseitigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie den Ofen, der Ihr primäres Produktionsziel direkt unterstützt.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, konsistenten Produktion liegt: Die Automatisierung und der Durchsatz eines Durchlaufofens liefern die niedrigsten Kosten pro Teil.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für verschiedene Produkte liegt: Ein Chargenofen bietet die Kontrolle, die für verschiedene Teile, Temperaturen und spezielle Atmosphären erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der Anfangsinvestition und geringeren Mengen liegt: Die Einfachheit, die geringeren Kosten und die Betriebseffizienz eines Chargenofens machen ihn zur praktischsten Wahl.

Indem Sie diesen Kernunterschied zwischen der Verarbeitung in statischen Gruppen und einem konstanten Fluss verstehen, können Sie den Ofen, der das richtige Werkzeug für Ihre Fertigungsziele ist, sicher auswählen.

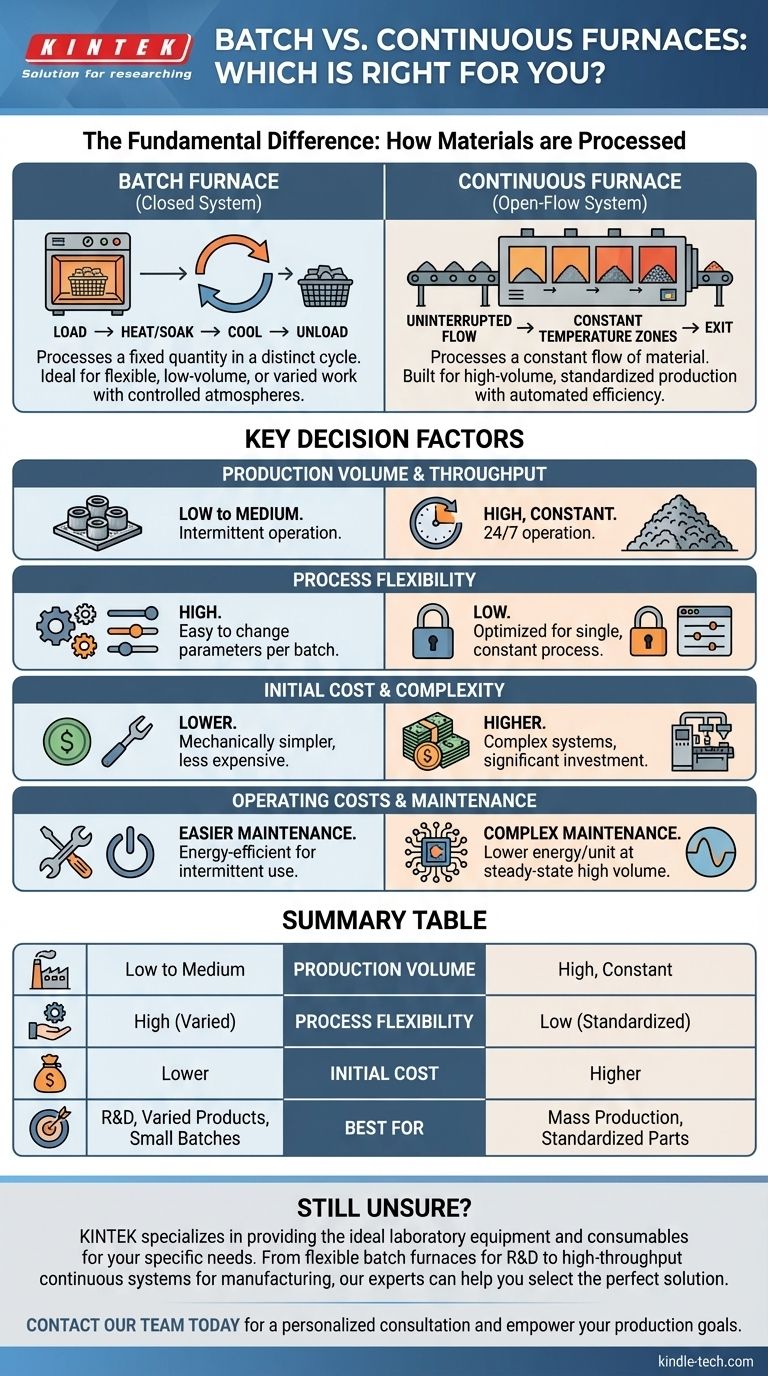

Zusammenfassungstabelle:

| Faktor | Chargenofen | Durchlaufofen |

|---|---|---|

| Produktionsvolumen | Niedrig bis Mittel | Hoch, Konstant |

| Prozessflexibilität | Hoch (Einfach pro Charge änderbar) | Niedrig (Optimiert für einen Prozess) |

| Anschaffungskosten | Niedriger | Höher |

| Am besten geeignet für | Verschiedene Produkte, F&E, geringere Mengen | Massenproduktion, standardisierte Teile |

Sind Sie sich noch unsicher, welcher Ofen der richtige für Ihr Labor oder Ihre Produktionslinie ist?

KINTEK ist spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Anforderungen. Ob Sie die Flexibilität eines Chargenofens für Forschung und Entwicklung oder den hohen Durchsatz eines Durchlaufsystems für die Fertigung benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung zur Optimierung Ihrer Prozesseffizienz und Kosteneffizienz.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie KINTEK Ihre Produktionsziele unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre