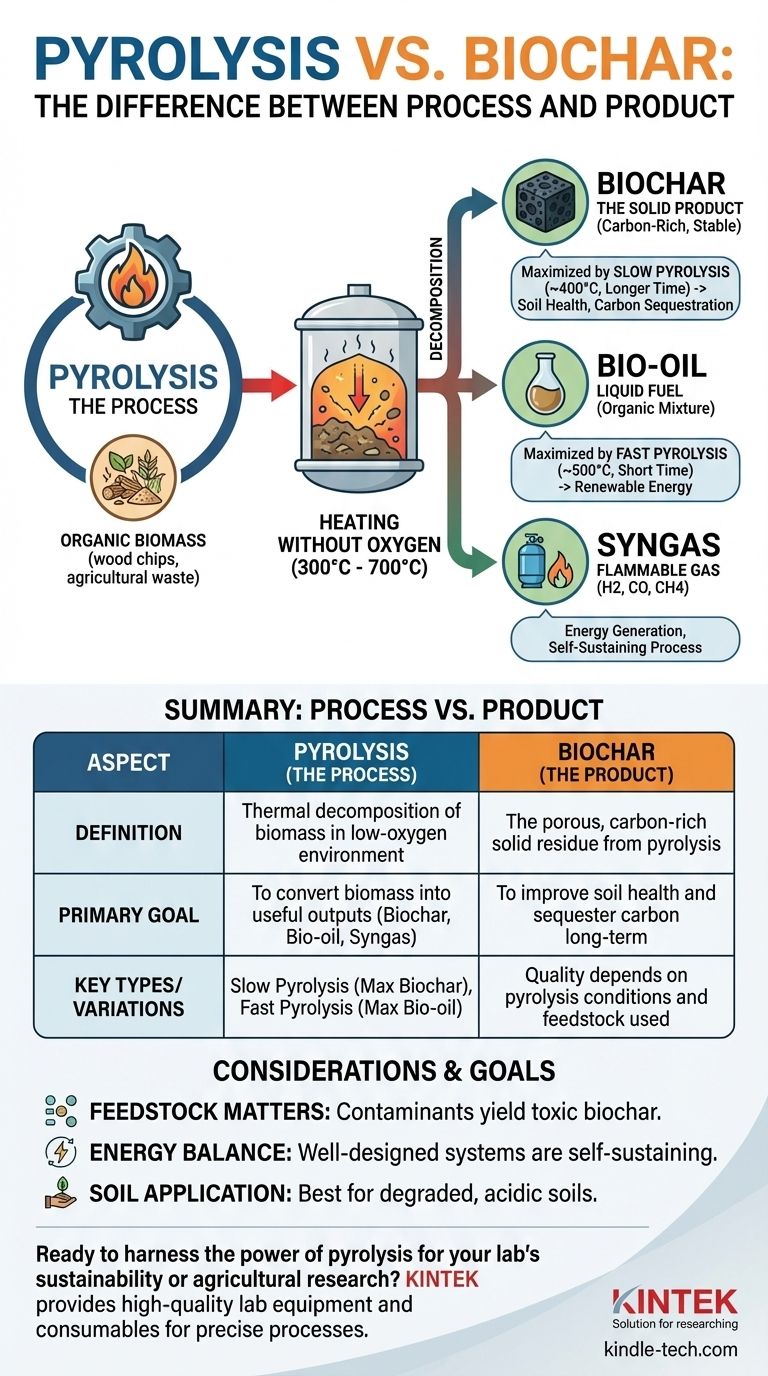

Im Grunde genommen besteht der Unterschied darin, dass Pyrolyse ein Prozess ist, während Biokohle ein Produkt ist. Pyrolyse ist die spezifische thermochemische Methode zur Erhitzung von organischem Material, wie Holz oder landwirtschaftlichen Abfällen, in einer sauerstoffarmen Umgebung. Biokohle ist der stabile, kohlenstoffreiche Feststoff, der nach Abschluss dieses Prozesses übrig bleibt.

Einfach ausgedrückt: Ohne Pyrolyse gibt es keine Biokohle. Pyrolyse ist die Herstellungstechnik; Biokohle ist eines ihrer Hauptprodukte, neben Bioöl und Synthesegas. Das Verständnis dieser Beziehung ist der Schlüssel zur Bewertung ihrer Rolle für Nachhaltigkeit und Landwirtschaft.

Was ist Pyrolyse? Der Motor der Transformation

Pyrolyse ist eine Methode der thermischen Zersetzung. Sie unterscheidet sich grundlegend vom Verbrennen (Verbrennung), da der Sauerstoffmangel verhindert, dass das Material entzündet wird und vollständig zu Asche verbrennt.

Das Kernprinzip: Erhitzen ohne Sauerstoff

Der Prozess beinhaltet das Erhitzen von Biomasse in einem geschlossenen Behälter oder Reaktor auf Temperaturen zwischen typischerweise 300 °C und 700 °C. Ohne ausreichenden Sauerstoff zerfallen die komplexen Moleküle in der Biomasse in einfachere, stabilere Komponenten, anstatt zu verbrennen.

Die Schlüssel-Eingaben: Organische Biomasse

Nahezu jedes organische Material kann als Ausgangsstoff für die Pyrolyse verwendet werden. Dazu gehören Hackschnitzel, Ernterückstände (wie Maisstroh), Nussschalen, Gülle und sogar Klärschlamm aus der Abwasserbehandlung. Die Wahl des Ausgangsmaterials ist entscheidend, da sie die Endprodukte direkt beeinflusst.

Die drei Haupt-Ausgaben

Die Pyrolyse erzeugt nicht nur einen Feststoff. Sie fraktioniert die Biomasse in drei verschiedene Ausgaben:

- Biokohle: Das feste, kohlenstoffreiche, holzkohleähnliche Material.

- Bioöl (Pyrolyseöl): Eine flüssige Mischung aus Wasser und organischen Verbindungen.

- Synthesegas (Syngas): Ein Gemisch aus brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

Was ist Biokohle? Das stabile Kohlenstoffprodukt

Biokohle ist das feste Nebenprodukt der Pyrolyse, das sich durch seinen hohen Kohlenstoffgehalt und seine bemerkenswerte Stabilität auszeichnet. Es handelt sich im Wesentlichen um eine spezielle Form von Holzkohle, die für ökologische und landwirtschaftliche Anwendungen konzipiert ist.

Das bestimmende Merkmal: Ein poröser, kohlenstoffreicher Feststoff

Die Struktur der Biokohle ist unglaublich porös und erzeugt eine riesige innere Oberfläche. Diese Struktur ermöglicht es ihr, Wasser und Nährstoffe zu speichern, was sie zu einem wirksamen Bodenverbesserer macht. Ihr Kohlenstoff liegt in einer stabilen, aromatischen Form vor, die dem Abbau für Hunderte oder sogar Tausende von Jahren widersteht.

Ihr Hauptzweck: Bodengesundheit und Kohlenstoffabscheidung

Der Hauptgrund für die Herstellung von Biokohle ist ihre Fähigkeit, die Bodengesundheit zu verbessern, indem sie die Wasserspeicherung, die Nährstoffverfügbarkeit und die mikrobielle Aktivität erhöht. Durch das Binden von Kohlenstoff in einem stabilen Feststoff und dessen Einbringung in den Boden ist die Biokohleproduktion auch eine wirksame Methode zur langfristigen Kohlenstoffabscheidung.

Die entscheidende Verbindung: Wie Pyrolysebedingungen das Produkt definieren

Die Beziehung zwischen dem Prozess (Pyrolyse) und dem Produkt (Biokohle) wird durch die Prozessbedingungen gesteuert. Durch die Abstimmung von Temperatur und Dauer der Pyrolyse können Betreiber wählen, ob sie die Ausbeute eines Produkts gegenüber den anderen maximieren möchten.

Langsame Pyrolyse: Maximierung der Biokohle-Ausbeute

Um die meiste Biokohle zu erzeugen, wird ein Prozess namens langsame Pyrolyse angewendet. Dieser beinhaltet niedrigere Temperaturen (etwa 400 °C) und eine längere Verarbeitungszeit. Unter diesen Bedingungen können die Biokohle-Ausbeuten bis zu 30 % des anfänglichen Trockenmasse-Gewichts betragen, da mehr Kohlenstoff in fester Form verbleibt.

Schnelle Pyrolyse: Maximierung der Bioöl-Ausbeute

Wenn das Ziel die Erzeugung von Flüssigkraftstoff ist, wird umgekehrt die schnelle Pyrolyse verwendet. Dieser Prozess nutzt höhere Temperaturen (etwa 500 °C) und extrem kurze Erhitzungszeiten (oft weniger als zwei Sekunden). Dies spaltet die Biomassemoleküle in Dämpfe auf, die dann schnell abgekühlt werden, um Bioöl zu bilden, wobei Biokohle ein weniger ergiebiges Nebenprodukt ist.

Verständnis der Kompromisse und Überlegungen

Obwohl das Pyrolyse-Biokohle-System ein mächtiges Werkzeug ist, ist es keine Wunderwaffe. Eine objektive Analyse erfordert die Anerkennung seiner Grenzen.

Das Ausgangsmaterial-Dilemma

Die Qualität der Biokohle hängt vollständig vom verwendeten Ausgangsmaterial ab. Die Verwendung von Biomasse, die mit Schwermetallen, Kunststoffen oder anderen Schadstoffen verunreinigt ist, führt zu einer toxischen Biokohle, die dem Boden schaden und Schadstoffe ins Grundwasser auslaugen kann.

Energiebilanz des Prozesses

Die Pyrolyse erfordert einen erheblichen Energieaufwand, um Betriebstemperaturen zu erreichen. Ein gut konzipiertes System nutzt das erzeugte Synthesegas als Brennstoff, um sich selbst zu versorgen, aber schlecht konzipierte Systeme können Netto-Energieverbraucher sein.

Anwendung ist nicht universell

Biokohle ist nicht für alle Bodentypen vorteilhaft. Ihre größten positiven Auswirkungen zeigt sie in degradierten, sauren oder sandigen Böden mit geringem Gehalt an organischer Substanz. In bereits fruchtbaren Böden mit hohem Kohlenstoffgehalt können ihre Vorteile minimal oder nicht vorhanden sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr Interesse an diesen Begriffen rührt wahrscheinlich von einem bestimmten Ziel her. Nutzen Sie diesen Rahmen, um Ihren Fokus zu klären.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung und Bodenverbesserung liegt: Sie interessieren sich am meisten für das Biokohle-Produkt selbst, insbesondere für Biokohle, die durch langsame Pyrolyse hergestellt wurde, um maximale Stabilität und Ausbeute zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Sie interessieren sich am meisten für den Pyrolyseprozess, insbesondere für die schnelle Pyrolyse, die die Erzeugung von brennbarem Bioöl und Synthesegas maximiert.

- Wenn Ihr Hauptaugenmerk auf nachhaltigem Abfallmanagement liegt: Sie müssen das gesamte Pyrolysesystem bewerten, Ihr Ausgangsmaterial auf Verunreinigungen analysieren und einen Wert für alle drei Ausgaben – Biokohle, Bioöl und Synthesegas – finden, um ein wirtschaftlich und ökologisch tragfähiges Modell zu schaffen.

Zu verstehen, dass Pyrolyse das Werkzeug und Biokohle das Ergebnis ist, ist der erste Schritt, um diese Technologie effektiv für landwirtschaftliche, ökologische oder energetische Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Pyrolyse (Der Prozess) | Biokohle (Das Produkt) |

|---|---|---|

| Definition | Thermische Zersetzung von Biomasse in einer sauerstoffarmen Umgebung. | Der poröse, kohlenstoffreiche feste Rückstand aus der Pyrolyse. |

| Hauptziel | Umwandlung von Biomasse in nützliche Ausgaben: Biokohle, Bioöl und Synthesegas. | Verbesserung der Bodengesundheit und langfristige Kohlenstoffabscheidung. |

| Haupttypen | Langsame Pyrolyse (maximiert Biokohle), schnelle Pyrolyse (maximiert Bioöl). | Qualität und Eigenschaften hängen von den Pyrolysebedingungen und dem verwendeten Ausgangsmaterial ab. |

Bereit, die Kraft der Pyrolyse für die Nachhaltigkeit oder die landwirtschaftliche Forschung Ihres Labors zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und liefert die zuverlässigen Werkzeuge, die Sie für präzise Pyrolyseprozesse und Biokohleanalysen benötigen. Egal, ob Sie neue Bodenverbesserer entwickeln oder erneuerbare Energien erforschen, unsere Lösungen unterstützen Ihre Innovation. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was bewirkt ein Quarzrohr? Schaffung einer reinen, hochtemperaturbeständigen Umgebung für kritische Prozesse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie hoch ist die Temperaturbeständigkeit eines Quarzrohrs? Maximieren Sie die Leistung und vermeiden Sie Ausfälle

- Was ist die Betriebstemperatur einer Quarzglasröhre? Maximieren Sie die Lebensdauer der Röhre und die Prozesseffizienz

- Wie hoch ist die Temperaturbeständigkeit eines Keramikrohrs? Es hängt vom Material ab – finden Sie die passende Lösung