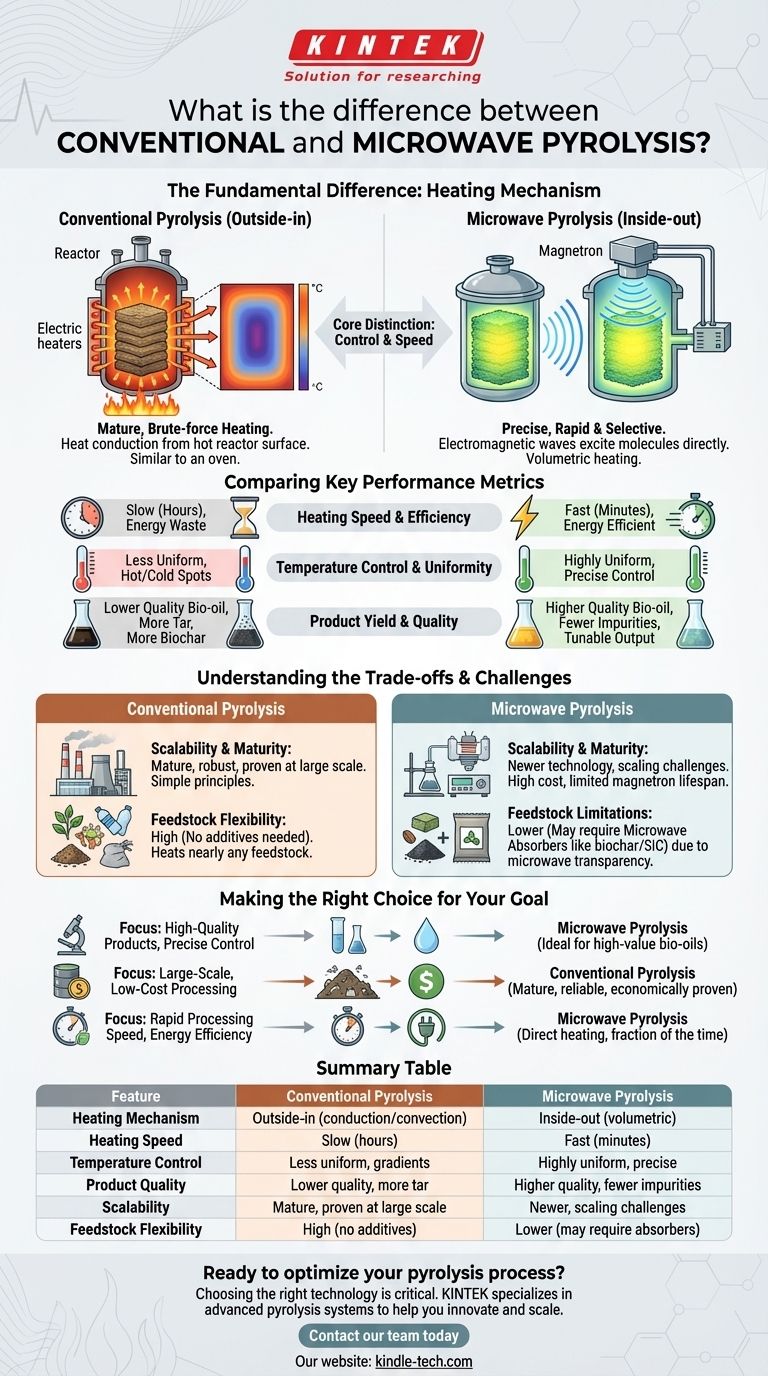

Der grundlegende Unterschied liegt im Heizmechanismus. Die konventionelle Pyrolyse erhitzt das Material von außen nach innen durch Wärmeleitung von einer heißen Reaktoroberfläche, ähnlich wie bei einem Ofen. Im Gegensatz dazu erhitzt die Mikrowellenpyrolyse das Material von innen nach außen, indem elektromagnetische Wellen genutzt werden, um Moleküle im Ausgangsmaterial selbst direkt anzuregen, ein Prozess, der als volumetrische Erwärmung bekannt ist.

Der Kernunterschied liegt nicht nur in der Wärmequelle, sondern in der Kontrolle. Die konventionelle Pyrolyse ist eine ausgereifte, „brachiale“ Heizmethode, während die Mikrowellenpyrolyse eine präzise, schnelle und selektive Technologie ist, die eine größere Kontrolle über die Endprodukte bietet.

Der grundlegende Unterschied: Wie Wärme übertragen wird

Um die praktischen Auswirkungen zu verstehen, müssen Sie zunächst erfassen, wie jede Methode Energie auf das Zielmaterial (den Ausgangsstoff) überträgt. Dieser zentrale Unterschied in der Wärmeübertragung bestimmt alles, von der Prozessgeschwindigkeit bis zur Produktqualität.

Konventionelle Pyrolyse: Die „Ofen“-Analogie

Die konventionelle Pyrolyse verwendet eine externe Wärmequelle, wie elektrische Heizelemente oder Brennstoffbrenner, um die Wände eines Reaktors zu erhitzen.

Diese Wärme wird dann langsam durch Leitung und Konvektion auf das Ausgangsmaterial übertragen. Das Material an den äußeren Rändern erwärmt sich zuerst, und diese Wärme dringt allmählich zum Kern vor.

Dieser Prozess erzeugt zwangsläufig Temperaturgradienten, bei denen die Außenseite des Materials viel heißer ist als das Innere. Dies ist eine wesentliche Einschränkung, die oft zu ineffizienten Reaktionen führt.

Mikrowellenpyrolyse: Die „Mikrowellen“-Analogie

Die Mikrowellenpyrolyse verwendet einen Magnetron, um Mikrowellen zu erzeugen, die in die Reaktorkammer geleitet werden.

Diese Wellen durchdringen das Material und übertragen Energie direkt auf polare Moleküle (wie Wasser) oder leitfähige Materialien (wie Kohlenstoff). Dadurch erwärmt sich das Material gleichmäßig und volumetrisch.

Da die Wärme intern erzeugt wird, ist der Prozess unglaublich schnell und vermeidet die signifikanten Temperaturgradienten, die bei konventionellen Methoden auftreten.

Vergleich der wichtigsten Leistungsmetriken

Die Unterschiede in den Heizmechanismen führen zu dramatisch unterschiedlichen Ergebnissen in Bezug auf Effizienz, Kontrolle und die Qualität der Endprodukte (Bioöl, Synthesegas und Biokohle).

Heizgeschwindigkeit und Effizienz

Die Mikrowellenpyrolyse ist wesentlich schneller und reduziert die Reaktionszeiten oft von Stunden auf wenige Minuten.

Sie ist auch energieeffizienter, da die Energie direkt auf das Ausgangsmaterial gerichtet wird. Konventionelle Methoden verschwenden einen erheblichen Teil der Energie für die Erwärmung der Reaktorkammer und der Umgebung.

Temperaturkontrolle und Gleichmäßigkeit

Die Mikrowellenerwärmung ist weitaus gleichmäßiger und eliminiert die Hot Spots und Cold Spots, die konventionelle Reaktoren plagen.

Diese präzise Temperaturkontrolle verhindert unerwünschte Sekundärreaktionen und thermisches Cracken wertvoller Produkte, was zu einem konsistenteren und qualitativ hochwertigeren Ergebnis führt. Konventionelle Methoden haben hier Schwierigkeiten und garen die äußeren Schichten des Ausgangsmaterials oft zu stark.

Produktausbeute und Qualität

Die überlegene Kontrolle der Mikrowellenpyrolyse führt oft zu einer höheren Ausbeute an hochwertigem Bioöl mit weniger unerwünschten Verbindungen wie Teer.

Durch die Abstimmung des Prozesses können Betreiber selektiv die Produktion von flüssigen (Bioöl), gasförmigen (Synthesegas) oder festen (Biokohle) Produkten begünstigen. Die langsame, ungleichmäßige Erwärmung konventioneller Methoden erzeugt typischerweise mehr minderwertige Biokohle.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Mikrowellenpyrolyse erhebliche Leistungsvorteile bietet, ist sie nicht ohne eigene Herausforderungen, insbesondere in Bezug auf Skalierbarkeit und Materialverträglichkeit.

Skalierbarkeit und Reife

Die konventionelle Pyrolyse ist eine ausgereifte, robuste und gut verstandene Technologie. Ihre Prinzipien sind einfach, und sie wird seit Jahrzehnten erfolgreich in großtechnischen Industrieanlagen eingesetzt.

Die Mikrowellenpyrolyse ist eine neuere Technologie. Die Skalierung bringt technische Hürden mit sich, wie z. B. die Gewährleistung einer gleichmäßigen Mikrowellenverteilung in einem großen Reaktor sowie die hohen Kosten und die begrenzte Lebensdauer industrieller Magnetrons.

Einschränkungen des Ausgangsmaterials

Eine kritische Herausforderung für die Mikrowellenpyrolyse besteht darin, dass viele Rohstoffe, wie trockene Biomasse oder die meisten Kunststoffe, mikrowellentransparent sind – sie absorbieren Mikrowellenenergie nicht gut.

Um diese Materialien zu verarbeiten, muss ein Mikrowellenabsorber (wie Biokohle oder Siliziumkarbid) mit dem Ausgangsmaterial vermischt werden, um die Erwärmung einzuleiten. Dies erhöht die Komplexität und die Kosten des Prozesses. Konventionelle Methoden können nahezu jede Art von Ausgangsmaterial ohne Zusatzstoffe erhitzen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen konventioneller und Mikrowellenpyrolyse hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab, wobei die Produktqualität gegen betriebliche Einfachheit und Maßstab abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Produkten und präziser Prozesskontrolle liegt: Die Mikrowellenpyrolyse ist die überlegene Wahl für die Herstellung von hochwertigen Bioölen mit minimaler Kontamination.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kostengünstigen Verarbeitung verschiedener Abfälle liegt: Die konventionelle Pyrolyse bleibt die ausgereiftere, zuverlässigere und wirtschaftlich erprobte Technologie.

- Wenn Ihr Hauptaugenmerk auf schneller Prozessgeschwindigkeit und Energieeffizienz liegt: Die Mikrowellenpyrolyse bietet klare Vorteile, da sie das Material direkt erwärmt und Reaktionen in einem Bruchteil der Zeit abschließt.

Letztendlich ist das Verständnis des grundlegenden Heizmechanismus der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches Ziel der chemischen Umwandlung.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Pyrolyse | Mikrowellenpyrolyse |

|---|---|---|

| Heizmechanismus | Außen nach innen (Leitung/Konvektion) | Innen nach außen (volumetrisch) |

| Heizgeschwindigkeit | Langsam (Stunden) | Schnell (Minuten) |

| Temperaturkontrolle | Weniger gleichmäßig, Temperaturgradienten | Sehr gleichmäßig, präzise Kontrolle |

| Produktqualität | Bioöl geringerer Qualität, mehr Teer | Bioöl höherer Qualität, weniger Verunreinigungen |

| Skalierbarkeit | Ausgereift, im großen Maßstab erprobt | Neuere Technologie, Skalierungsprobleme |

| Flexibilität des Ausgangsmaterials | Hoch (keine Zusatzstoffe erforderlich) | Geringer (kann Mikrowellenabsorber erfordern) |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen Pyrolysetechnologie ist entscheidend für das Erreichen Ihrer Zielprodukt-Ausbeuten und -Qualität. Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Pyrolysesystemen, um Sie bei der effizienten Innovation und Skalierung Ihrer Prozesse zu unterstützen.

Unsere Experten können Ihnen helfen, die beste Lösung für Ihr spezifisches Ausgangsmaterial und Ihre Ziele zu finden, unabhängig davon, ob Sie sich auf die Herstellung von hochwertigem Bioöl oder die großtechnische Abfallumwandlung konzentrieren.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Verwendungszweck einer digitalen Muffelofen? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Was ist der Zweck eines Laborofens? Präzise Hochtemperaturverarbeitung erreichen

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten