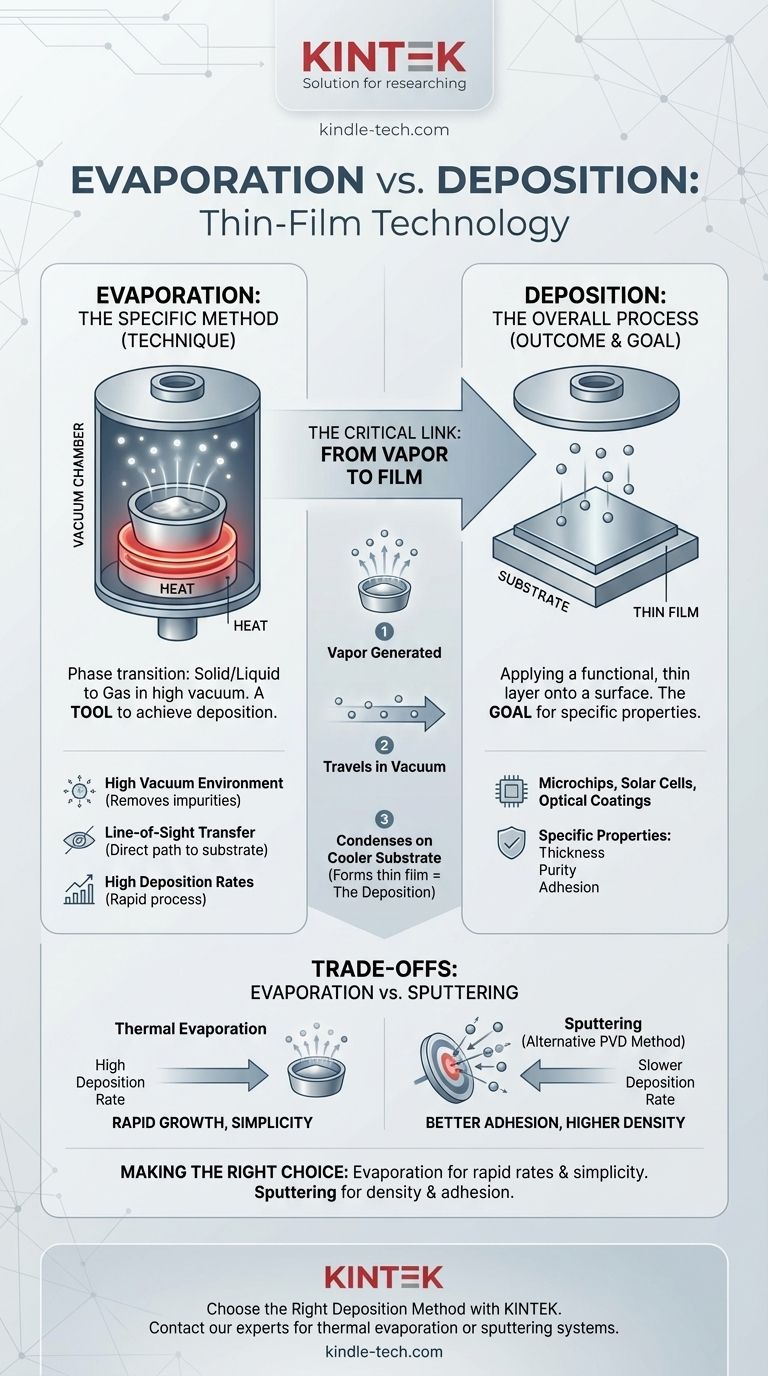

Im Kontext der Materialwissenschaft und Fertigung ist die Verdampfung eine spezifische Methode, die verwendet wird, um den umfassenderen Prozess der Abscheidung zu erreichen. Abscheidung ist der allgemeine Begriff für das Aufbringen einer dünnen Materialschicht auf eine Oberfläche (ein Substrat), während die thermische Verdampfung eine der primären Techniken ist, die verwendet werden, um den Materialdampf zu erzeugen, der diese Schicht bildet.

Der Kernunterschied liegt im Prozess versus Ergebnis. Abscheidung ist das Ergebnis des Hinzufügens einer dünnen Schicht zu einer Oberfläche, während Verdampfung ein spezifischer physikalischer Mechanismus ist – das Erhitzen eines Materials im Vakuum, bis es gasförmig wird –, der diese Abscheidung ermöglicht.

Definition der Kernkonzepte

Um die Beziehung zwischen diesen Begriffen zu verstehen, ist es unerlässlich, jeden einzelnen im Kontext der Dünnschichttechnologie klar zu definieren.

Was ist Abscheidung?

Abscheidung ist der grundlegende Prozess des Aufbringens einer funktionalen, dünnen Materialschicht auf ein Substrat. Dies ist ein grundlegender Schritt bei der Herstellung von High-Tech-Komponenten wie Mikrochips, Solarzellen und optischen Beschichtungen. Das Ziel der Abscheidung ist es, eine Schicht mit spezifischen Eigenschaften wie Dicke, Reinheit und Haftung zu erzeugen.

Was ist Verdampfung?

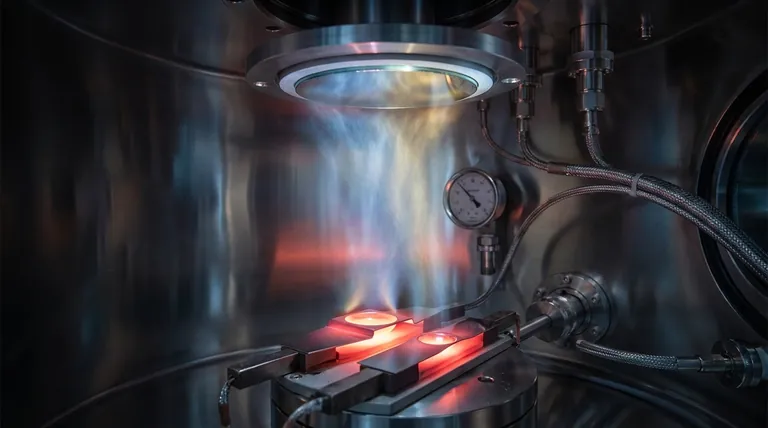

Verdampfung ist der Phasenübergang einer Substanz von einem festen oder flüssigen Zustand in einen gasförmigen Zustand. Im Herstellungsprozess, der als thermische Verdampfung bekannt ist, wird ein Ausgangsmaterial (wie Aluminium oder Gold) in einer Hochvakuumkammer erhitzt, bis seine Atome verdampfen.

Die kritische Verbindung: Vom Dampf zur Schicht

Die Verbindung zwischen den beiden Begriffen ist direkt und sequenziell. Der durch den Verdampfungsprozess erzeugte Dampf bewegt sich durch die Vakuumkammer. Wenn diese gasförmigen Atome oder Moleküle auf die kühlere Oberfläche des Substrats treffen, kondensieren sie wieder zu einem festen Zustand und bilden eine dünne, gleichmäßige Schicht. Dieser Akt des Kondensierens und Aufbauens der Schicht ist die Abscheidung.

Die Mechanik der thermischen Verdampfungsabscheidung

Der Prozess der Verwendung von Verdampfung zur Abscheidung ist konzeptionell unkompliziert und basiert auf einigen Schlüsselprinzipien, um ein qualitativ hochwertiges Ergebnis zu gewährleisten.

Die Rolle des Vakuums

Eine Hochvakuumumgebung ist entscheidend. Sie entfernt Luft und andere unerwünschte Gasmoleküle, die sonst mit dem heißen Dampf reagieren oder dessen Weg zum Substrat stören könnten. Dies gewährleistet die Reinheit der abgeschiedenen Schicht.

Sichtlinienübertragung

Im Vakuum bewegen sich die verdampften Partikel geradlinig von der Quelle zum Substrat. Dies wird oft als "Sichtlinien"-Prozess bezeichnet, da nichts den Weg des Dampfes behindert.

Hohe Abscheideraten

Wenn das Ausgangsmaterial erhitzt wird, kann es einen sehr dichten Dampfstrom erzeugen. Dies ermöglicht die schnelle Übertragung einer großen Materialmenge auf das Substrat, was zu hohen Abscheideraten und relativ kurzen Verarbeitungszeiten führt.

Die Kompromisse verstehen: Verdampfung vs. andere Methoden

Verdampfung ist eine leistungsstarke Technik, aber sie ist nur eine von mehreren Methoden, die für die physikalische Gasphasenabscheidung (PVD) verwendet werden. Das Verständnis ihres Platzes unter Alternativen verdeutlicht ihre Vorteile und Einschränkungen.

Die Alternative: Sputtern

Eine weitere gängige PVD-Methode ist das Sputtern. Anstatt ein Material zu erhitzen, verwendet das Sputtern hochenergetische Ionen, um ein Quelltarget zu bombardieren, wodurch Atome physikalisch abgeschlagen werden, die sich dann auf dem Substrat abscheiden.

Geschwindigkeit vs. Kontrolle

Im Vergleich zur thermischen Verdampfung hat das Sputtern im Allgemeinen niedrigere Abscheideraten. Der Sputterprozess kann jedoch manchmal eine bessere Schichthaftung und -dichte bieten, da die ausgestoßenen Atome eine höhere kinetische Energie haben, wenn sie auf das Substrat treffen. Die Wahl zwischen ihnen hängt vollständig von den Anforderungen des Endprodukts ab.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt von den gewünschten Eigenschaften der Dünnschicht und den Effizienzanforderungen des Herstellungsprozesses ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Schichtwachstum und Einfachheit liegt: Die thermische Verdampfung ist aufgrund ihrer charakteristisch hohen Abscheideraten oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Schichtdichte, Haftung oder dem Abscheiden komplexer Legierungen liegt: Eine Methode wie das Sputtern könnte geeigneter sein, trotz ihrer typischerweise langsameren Prozesszeit.

Letztendlich ist die Erkenntnis, dass Verdampfung ein Werkzeug ist, um das Ziel der Abscheidung zu erreichen, der Schlüssel zur Auswahl der richtigen Technik für Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | Abscheidung | Verdampfung (Thermisch) |

|---|---|---|

| Definition | Der Gesamtprozess des Aufbringens einer Dünnschicht auf ein Substrat. | Eine spezifische Methode zur Verdampfung eines Ausgangsmaterials, um die Abscheidung zu ermöglichen. |

| Rolle | Das gewünschte Ergebnis oder Ziel. | Eine Technik, die verwendet wird, um das Ergebnis zu erzielen. |

| Schlüsselmerkmal | Erzeugt eine funktionale Schicht mit spezifischen Eigenschaften. | Verwendet Wärme im Vakuum, um einen Dampf zu erzeugen. |

| Prozessgeschwindigkeit | Variiert je nach Methode. | Typischerweise hohe Abscheideraten. |

| Schichtqualität | Hängt von der verwendeten Methode ab (z.B. Haftung, Dichte). | Gut für Einfachheit und Geschwindigkeit; Sputtern kann eine bessere Haftung bieten. |

Bereit, die richtige Abscheidungsmethode für Ihr Labor zu wählen?

Das Verständnis der Nuancen zwischen Verdampfung und anderen Abscheidungstechniken ist entscheidend, um die perfekte Dünnschicht für Ihre Anwendung zu erzielen – sei es für Mikrochips, Solarzellen oder optische Beschichtungen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen bei der Auswahl des idealen thermischen Verdampfungs- oder Sputtersystems helfen, um hohe Reinheit, ausgezeichnete Haftung und maximale Effizienz für Ihre Forschungs- und Produktionsziele zu gewährleisten.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Dünnschicht-Herstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Labor-Hochdruck-Dampfsterilisator Vertikaler Autoklav für Laborabteilungen

Andere fragen auch

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten