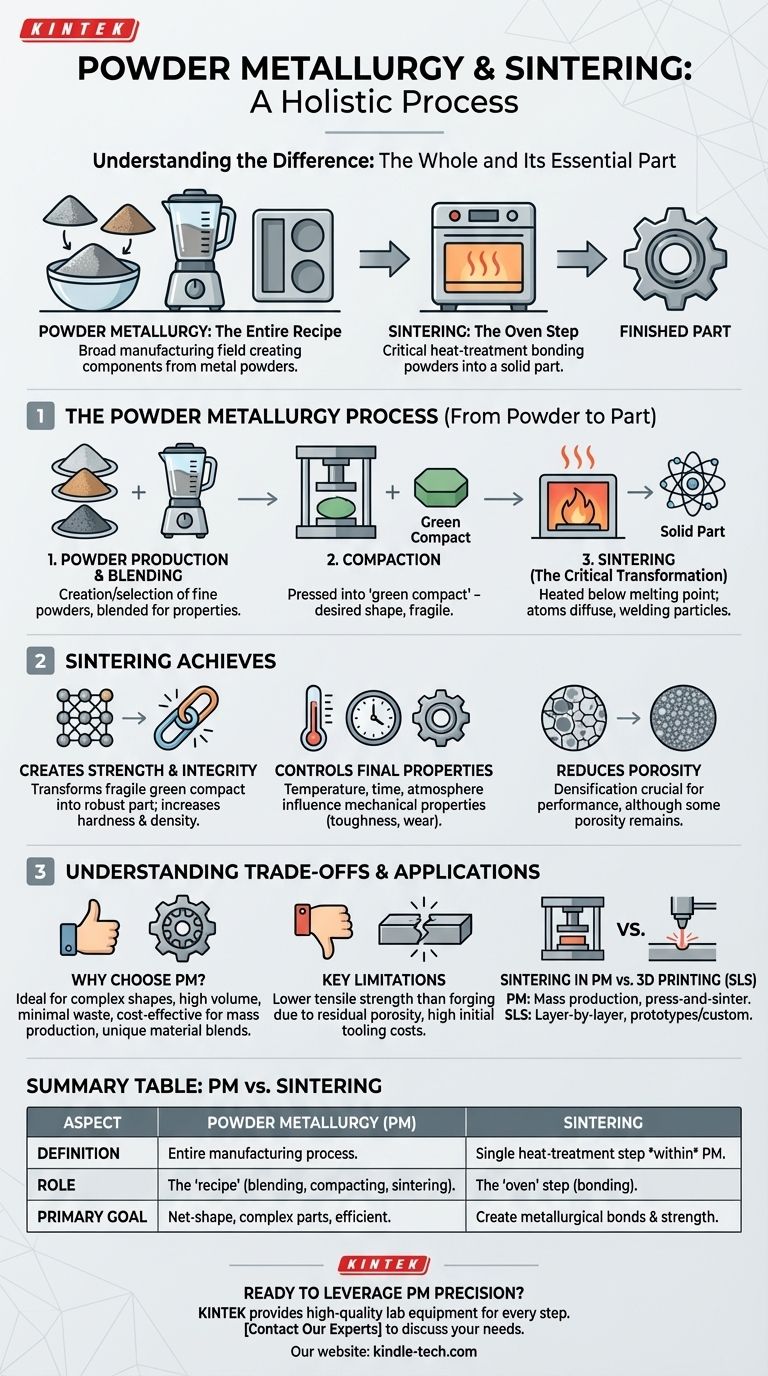

Kurz gesagt, die beiden sind keine getrennten Konzepte, sondern vielmehr ein Ganzes und sein wesentlicher Bestandteil. Die Pulvermetallurgie ist das breite Fertigungsfeld, das sich auf die Herstellung von Komponenten aus Metallpulvern konzentriert. Das Sintern ist ein einzelner, kritischer Wärmebehandlungsschritt innerhalb des größeren Pulvermetallurgieprozesses, der dafür verantwortlich ist, diese Pulver zu einem festen, funktionsfähigen Teil zu verbinden.

Um eine einfache Analogie zu verwenden: Wenn die Pulvermetallurgie das gesamte Rezept zum Backen eines Kuchens ist, dann ist das Sintern der entscheidende Schritt, ihn in den Ofen zu schieben. Es ist der transformative Prozess, der eine lose Mischung in ein festes, fertiges Produkt verwandelt.

Der Pulvermetallurgieprozess: Vom Pulver zum Teil

Um die Beziehung wirklich zu verstehen, ist es am besten, das Sintern in seinem richtigen Kontext als eine Phase innerhalb des gesamten Pulvermetallurgie-Workflows zu betrachten.

Schritt 1: Pulverherstellung und -mischung

Der Prozess beginnt mit der Herstellung oder Auswahl feiner Metallpulver. Diese Pulver können mit anderen Elementen, Legierungen oder Schmiermitteln gemischt werden, um die gewünschten Endeigenschaften für die Komponente zu erzielen.

Schritt 2: Verdichtung

Das gemischte Pulver wird in eine Präzisionsform gegossen und unter hohem Druck verdichtet. Diese Aktion formt das Pulver zu einer bestimmten Gestalt, die als „Grünling“ bezeichnet wird. Diese Komponente hat die gewünschte Geometrie, ist aber zerbrechlich und weist eine geringe mechanische Festigkeit auf.

Schritt 3: Sintern (Die kritische Transformation)

Der Grünling wird dann für das Sintern in einen Ofen mit kontrollierter Atmosphäre gebracht. Hier wird er auf eine hohe Temperatur erhitzt, die kritischerweise unter dem Schmelzpunkt des Hauptmetalls liegt.

Diese Hitze regt die Atome an und bewirkt, dass sie über die Grenzen der einzelnen Partikel diffundieren und sich auf mikroskopischer Ebene effektiv miteinander verschweißen. Diese Festkörperdiffusion ist das, was starke metallurgische Bindungen erzeugt.

Was das Sintern tatsächlich bewirkt

Sintern ist nicht nur Erhitzen; es ist ein präziser thermischer Prozess, der den Charakter des Materials grundlegend verändert.

Schafft Festigkeit und Integrität

Das Hauptziel des Sinterns ist es, den zerbrechlichen Grünling in ein robustes Teil mit erheblicher struktureller Integrität zu verwandeln. Die Bindung der Partikel erhöht die Härte, Festigkeit und Dichte der Komponente dramatisch.

Steuert die End-Eigenschaften

Die genaue Temperatur, Zeit und Ofenatmosphäre, die während des Sinterns verwendet werden, sind sorgfältig kontrollierte Variablen. Diese Faktoren beeinflussen direkt die endgültigen mechanischen Eigenschaften des Teils, wie z. B. seine Zähigkeit und Verschleißfestigkeit.

Reduziert die Porosität

Obwohl oft eine gewisse Porosität verbleibt, reduziert der Sinterprozess den Leerraum zwischen den Pulverpartikeln erheblich. Diese Verdichtung ist entscheidend für die Leistung der fertigen Komponente.

Die Abwägungen verstehen

Die Pulvermetallurgie ist eine leistungsstarke Technik, aber ihre Eignung hängt vollständig von der Anwendung ab.

Warum Pulvermetallurgie wählen?

Diese Methode ist ideal für die Herstellung komplexer Formen in großen Mengen mit minimalem Materialverlust, was sie sehr kosteneffizient für Teile wie Zahnräder, Ventilsitze und Buchsen im Automobilbereich macht. Sie ermöglicht auch die Herstellung einzigartiger Materialmischungen, die durch herkömmliches Schmelzen und Gießen nicht erzeugt werden können.

Wesentliche Einschränkungen

Der Hauptkompromiss ist oft die Festigkeit. Aufgrund der inhärenten Restporosität kann ein Teil, das mittels Pulvermetallurgie hergestellt wurde, eine geringere Zugfestigkeit oder Ermüdungsbeständigkeit aufweisen als ein vollständig dichtes Teil, das durch Schmieden hergestellt wurde. Auch die anfänglichen Werkzeugkosten für die Verdichtungsformen können hoch sein, was es für die Produktion kleiner Stückzahlen weniger wirtschaftlich macht.

Sintern in PM im Vergleich zu 3D-Druck

Es ist wichtig, das traditionelle Sintern nicht mit Prozessen wie dem selektiven Lasersintern (SLS), einer Form des 3D-Drucks, zu verwechseln. Obwohl beide Pulver verwenden, baut SLS Teile schichtweise ohne Form auf und eignet sich am besten für Prototypen oder kundenspezifische Teile. Im Gegensatz dazu ist die Press-und-Sinter-Methode der Pulvermetallurgie für die Genauigkeit und Kosteneffizienz der Massenproduktion konzipiert.

Wie Sie dies auf Ihr Projekt anwenden

Das Verständnis des Unterschieds hilft Ihnen zu beurteilen, ob der Pulvermetallurgieprozess die richtige Wahl für Ihre Fertigungsanforderungen ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Teile liegt: Die Pulvermetallurgie ist eine äußerst kosteneffiziente und präzise Methode zur Herstellung von „Nettoform“-Komponenten mit wenig Abfall.

- Wenn Ihr Ziel die Herstellung einzigartiger Materiallegierungen ist: PM eignet sich hervorragend zum Kombinieren von Metallen mit sehr unterschiedlichen Schmelzpunkten oder zum Mischen von Metallen mit nichtmetallischen Materialien.

- Wenn maximale Festigkeit Ihre absolute Priorität ist: Ein Prozess wie Schmieden oder die Bearbeitung aus massivem Stangenmaterial ist möglicherweise eine geeignetere Wahl als die Standard-Pulvermetallurgie.

Das Erkennen des Sinterprozesses als die entscheidende Bindungsstufe innerhalb des breiteren Rahmens der Pulvermetallurgie ist der Schlüssel zur Beherrschung dieser leistungsstarken Fertigungstechnologie.

Zusammenfassungstabelle:

| Aspekt | Pulvermetallurgie (PM) | Sintern |

|---|---|---|

| Definition | Der gesamte Herstellungsprozess zur Erzeugung von Teilen aus Metallpulvern. | Ein einzelner Wärmebehandlungsschritt innerhalb des PM-Prozesses. |

| Rolle | Das „Rezept“ zur Herstellung eines Teils (Mischen, Verdichten, Sintern). | Der „Ofen“-Schritt, der Pulverpartikel zu einem festen Teil verbindet. |

| Hauptziel | Effiziente Herstellung von Nettoform-Teilen mit komplexer Form und minimalem Abfall. | Erzeugung metallurgischer Bindungen und Festigkeit im „Grünling“. |

Bereit, die Präzision der Pulvermetallurgie für Ihre Komponenten zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für jeden Schritt des PM-Prozesses unerlässlich sind, vom Pulvermischen bis zum kontrollierten Sintern. Unsere Expertise stellt sicher, dass Sie die Materialeigenschaften und die Teileintegrität erreichen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind Lasersinterverfahren? Komplexe 3D-Drucke mit Pulverbettfusion freischalten

- Warum sollte man beim Einsatz eines Rotationsverdampfers das "Bumping" vermeiden? Vermeidung von katastrophalem Probenverlust und Kontamination

- Ist Brennen und Sintern dasselbe? Verstehen Sie den entscheidenden Unterschied für Ihre Materialien

- Welche zusätzlichen Vorteile bieten Ultratieftemperatur-Gefrierschränke in Laboren? Steigern Sie die Laboreffizienz und senken Sie Kosten

- Was ist der maximale Druck für eine Filterpresse? Den richtigen PSI-Wert für Ihren Prozess wählen

- Bei welcher Temperatur schmilzt Quarz? Eine komplexe Reise durch hohe Temperaturen

- Hat der Hartlotdraht eine höhere oder niedrigere Schmelztemperatur als der zu lötende Stahl? Ein niedrigerer Schmelzpunkt ist der Schlüssel zu starken Verbindungen

- Wofür wird Magnetron-Sputtern eingesetzt? Erstellen Sie Hochleistungs-Dünnschichten für Ihre Branche