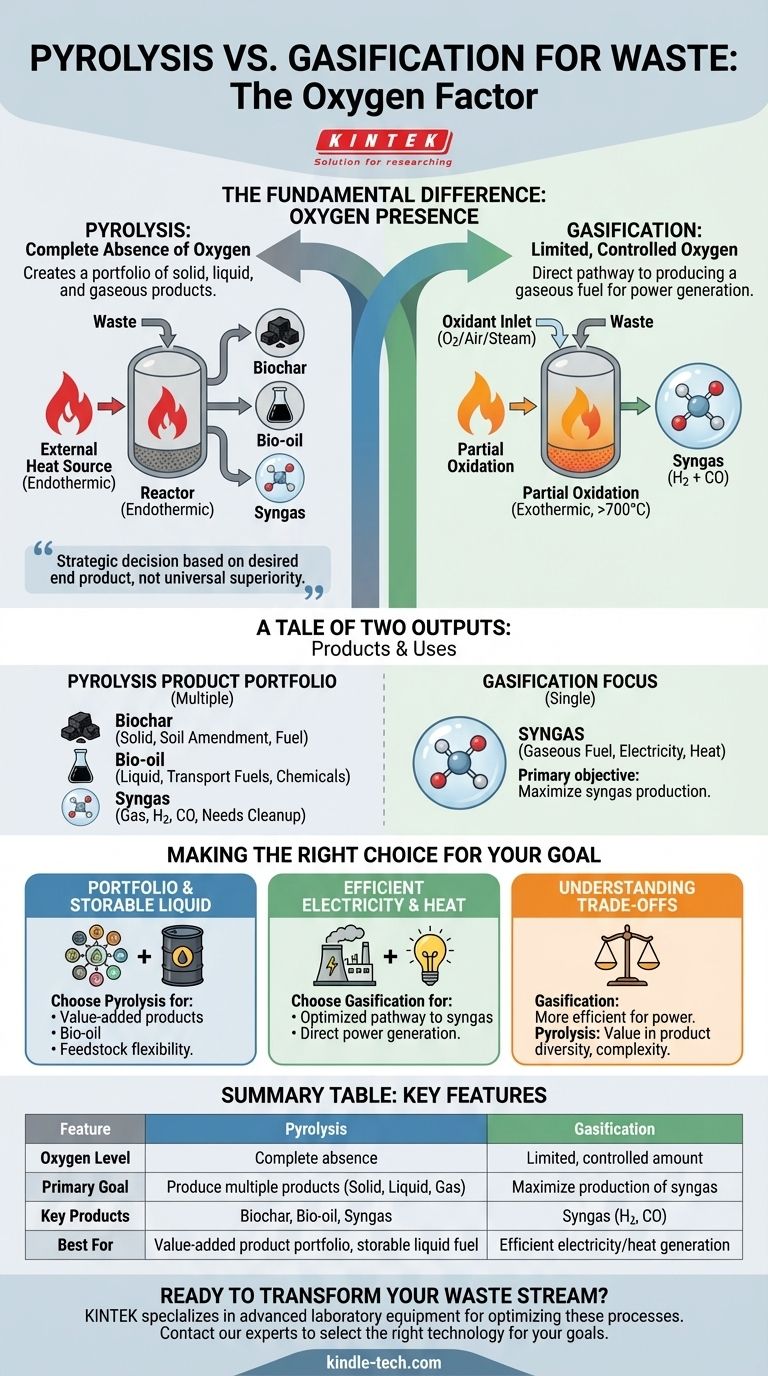

Der grundlegende Unterschied zwischen Pyrolyse und Vergasung liegt in der Anwesenheit von Sauerstoff. Die Pyrolyse ist die thermische Zersetzung von Abfall in völliger Abwesenheit von Sauerstoff, wodurch er in feste Kohle, flüssiges Öl und Gas zerfällt. Im Gegensatz dazu verwendet die Vergasung eine kontrollierte, begrenzte Menge Sauerstoff, um Abfall fast vollständig in ein brennbares Gasgemisch, bekannt als Synthesegas, umzuwandeln.

Die Wahl zwischen Pyrolyse und Vergasung ist keine Frage, welcher Prozess universell „besser“ ist, sondern eine strategische Entscheidung, die auf dem gewünschten Endprodukt basiert. Die Pyrolyse erzeugt ein Portfolio fester, flüssiger und gasförmiger Produkte, während die Vergasung ein direkterer Weg zur Erzeugung eines gasförmigen Brennstoffs für die Stromerzeugung ist.

Der entscheidende Faktor: Die Rolle des Sauerstoffs

Die Anwesenheit oder Abwesenheit eines Oxidationsmittels, typischerweise Sauerstoff, ist die zentrale chemische Unterscheidung, die alles andere an diesen beiden Prozessen bestimmt.

Pyrolyse: Thermische Zersetzung ohne Luft

Die Pyrolyse ist ein rein thermischer Prozess, bei dem organische Materialien in einer sauerstofffreien Umgebung erhitzt werden. Da keine Oxidation stattfindet, handelt es sich hauptsächlich um einen endothermen Prozess, was bedeutet, dass eine konstante externe Wärmequelle erforderlich ist, um die Reaktion anzutreiben.

Diese Abwesenheit der Verbrennung stellt sicher, dass die entstehenden Produkte – feste Kohle, flüssiges Bioöl und Gas – einen hohen Energiegehalt aus dem ursprünglichen Ausgangsmaterial beibehalten.

Vergasung: Teiloxidation mit begrenzter Luftzufuhr

Bei der Vergasung wird eine kontrollierte Menge Sauerstoff, Dampf oder Luft in den Reaktor eingeleitet. Dies reicht nicht für eine vollständige Verbrennung aus, ist aber ausreichend, um eine Teiloxidation des Abfalls auszulösen.

Diese begrenzte Verbrennung erzeugt ihre eigene Wärme, wodurch der Prozess teilweise exotherm wird und typischerweise bei höheren Temperaturen (über 700 °C) abläuft. Das Ziel ist nicht, das Material zu verbrennen, sondern die Reaktion zu nutzen, um das feste Ausgangsmaterial in ein Gas umzuwandeln.

Eine Geschichte zweier Ergebnisse: Produkte und ihre Verwendungszwecke

Der Unterschied in der Prozesschemie führt zu grundlegend unterschiedlichen Produktströmen, die jeweils einzigartige Anwendungen haben.

Das Pyrolyse-Produktportfolio: Feststoffe, Flüssigkeiten und Gase

Die Pyrolyse zerlegt Abfall in drei unterschiedliche und wertvolle Produktströme:

- Biokohle (Feststoff): Eine kohlenstoffreiche, holzkohleähnliche Substanz, die zur Bodenverbesserung, Filtration oder als fester Brennstoff verwendet wird.

- Bioöl (Flüssigkeit): Eine dichte, saure Flüssigkeit, die zu Kraftstoffen für den Transport aufgerüstet oder zur Herstellung von Spezialchemikalien verwendet werden kann.

- Synthesegas (Gas): Ein Gemisch aus Wasserstoff und Kohlenmonoxid, das jedoch oft andere Kohlenwasserstoffverbindungen enthält, die einen zusätzlichen Schritt, wie die katalytische Reformierung, zur Reinigung erfordern.

Der Fokus der Vergasung: Die Erzeugung von Synthesegas

Das Hauptziel der Vergasung ist die Maximierung der Produktion eines bestimmten Produkts: Synthesegas (Syngas).

Dieses Synthesegas besteht hauptsächlich aus Wasserstoff (H2) und Kohlenmonoxid (CO). Seine Hauptanwendung ist die eines sauberen, brennbaren Brennstoffs, der direkt in Gasmotoren oder Turbinen zur Erzeugung von Strom und Wärme genutzt werden kann.

Die Abwägungen verstehen

Die Wahl einer Technologie erfordert die Anerkennung ihrer inhärenten betrieblichen Unterschiede und Einschränkungen.

Die Frage der Energieeffizienz

Für die direkte Erzeugung von Strom und Wärme wird die Vergasung im Allgemeinen als effizienter angesehen. Der Prozess ist eine optimiertere Umwandlung eines festen Ausgangsmaterials in ein gebrauchsfertiges Brenngas.

Die Pyrolyse ist für die direkte Stromerzeugung weniger effizient, da die Energie des ursprünglichen Abfalls auf drei verschiedene Produkte (fest, flüssig und gasförmig) verteilt wird, die jeweils eine potenzielle Weiterverarbeitung erfordern.

Prozesskomplexität und nachgeschaltete Anforderungen

Der Wert der Pyrolyse liegt in ihrer Produktvielfalt, was jedoch auch Komplexität mit sich bringen kann. Die Aufbereitung von Bioöl zu einem nutzbaren Kraftstoff ist eine erhebliche Raffinerieherausforderung, und das rohe Pyrolysegas muss oft gereinigt werden, bevor es verwendet werden kann.

Die Vergasung, obwohl konzeptionell einfacher in ihrem Ergebnis, erfordert eine präzise Kontrolle von Temperatur und Sauerstoffgehalt, um die gleichmäßige Produktion von qualitativ hochwertigem Synthesegas zu gewährleisten und unerwünschte Nebenprodukte zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Technologie wird durch Ihr strategisches Ziel für den Abfallrohstoff bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines Portfolios von Mehrwertprodukten liegt: Die Pyrolyse ist die klare Wahl und bietet unterschiedliche feste (Biokohle), flüssige (Bioöl) und gasförmige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der möglichst effizienten Erzeugung von Strom oder Wärme liegt: Die Vergasung bietet einen direkteren und optimierteren Weg zur Erzeugung eines brennbaren Synthesegases.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Ausgangsmaterials und der Erzeugung eines lagerfähigen flüssigen Kraftstoffs liegt: Die Pyrolyse bietet einen einzigartigen Vorteil, indem sie Abfall in Bioöl umwandelt, das einfacher gelagert und transportiert werden kann als Gas.

Letztendlich hängt Ihre Wahl nicht von der Technologie selbst ab, sondern von dem spezifischen Wert, den Sie aus Ihrem Abfallstrom gewinnen möchten.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Vergasung |

|---|---|---|

| Sauerstoffgehalt | Vollständige Abwesenheit | Begrenzte, kontrollierte Menge |

| Hauptziel | Erzeugung mehrerer Produkte (fest, flüssig, gasförmig) | Maximierung der Synthesegasproduktion |

| Hauptprodukte | Biokohle, Bioöl, Synthesegas | Synthesegas (Wasserstoff, Kohlenmonoxid) |

| Am besten geeignet für | Mehrwert-Produktportfolio, lagerfähiger flüssiger Brennstoff | Effiziente Strom-/Wärmeerzeugung |

Sind Sie bereit, Ihren Abfallstrom in wertvolle Energie oder Produkte umzuwandeln? Die Wahl zwischen Pyrolyse und Vergasung ist entscheidend für die Maximierung Ihres Ertrags. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Forschung und Optimierung dieser thermischen Umwandlungsprozesse. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie für Ihr spezifisches Ausgangsmaterial und Ihre Zielprodukte. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Innovation vorantreiben können.

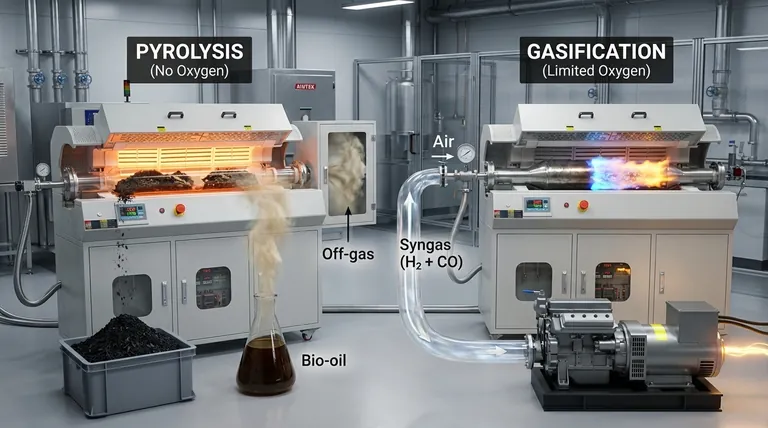

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Nachteil von Biomasse? Die hohen Umwelt- und Wirtschaftskosten

- Was ist der Mechanismus von SPS? Schnelle, tieftemperaturgestützte Verdichtung freischalten

- Was sind die Nachteile des Pressens und Sinterns? Verstehen Sie die Kompromisse in der Pulvermetallurgie

- Was ist der Kalzinierungsgrad? Optimale thermische Verarbeitung für Ihre Materialien erreichen

- Warum werden KBr-Presslinge zur Probenvorbereitung fester Proben in der FTIR verwendet? Erzielen Sie eine klare, zuverlässige Feststoffanalyse

- Was ist der Zweck des kontinuierlichen Betriebs eines Magnetrührers bei der photokatalytischen Cr(VI)-Reduktion? Effizienz optimieren

- Beeinflusst Druck das Schmelzen und Sieden? Beherrschen Sie Phasenübergänge mit Druckkontrolle

- Wie dick sollte die Kohlenstoffbeschichtung für REM sein? Optimierung der Probenleitfähigkeit & Analysegenauigkeit