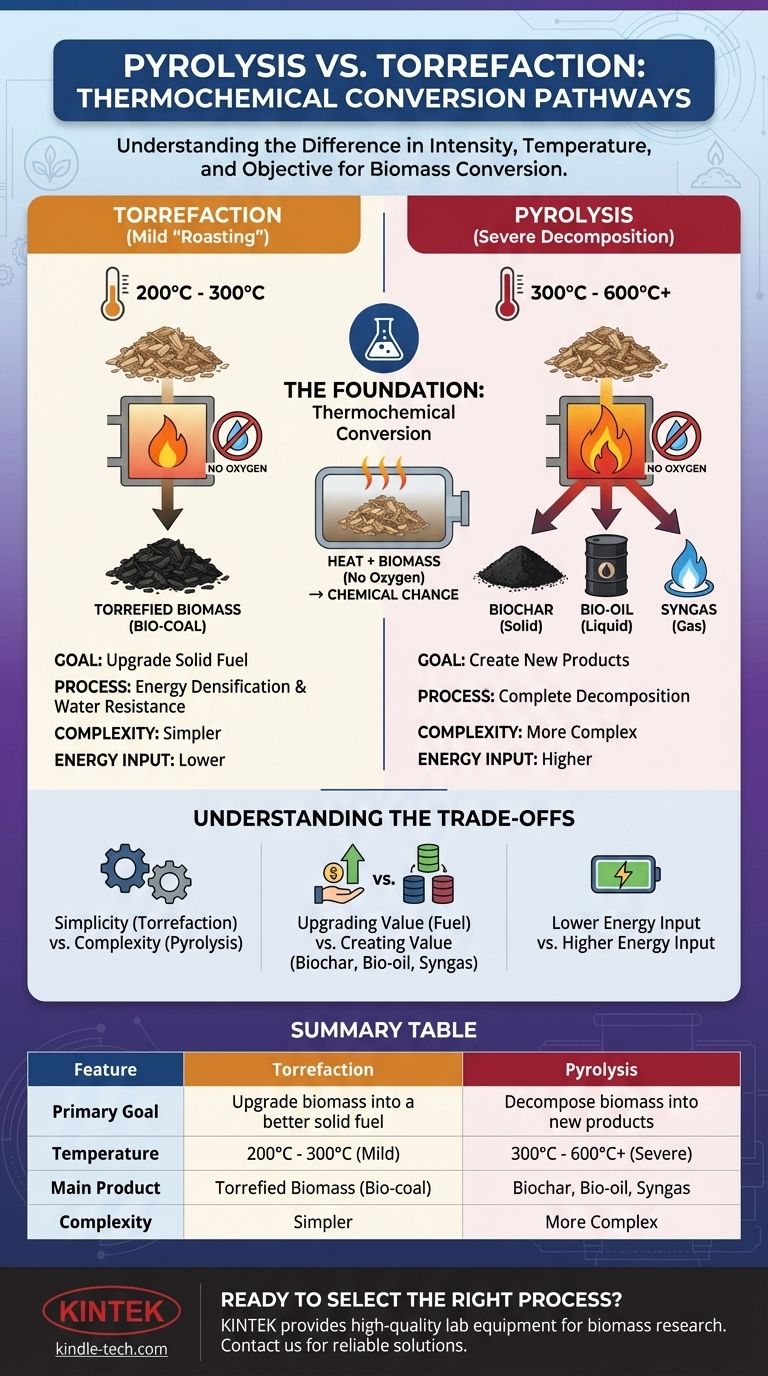

Kurz gesagt, Pyrolyse und Torrefizierung sind beides Prozesse, die Wärme nutzen, um Biomasse in Abwesenheit von Sauerstoff abzubauen. Der grundlegende Unterschied liegt in ihrer Intensität und ihrem Ziel: Torrefizierung ist eine milde Vorbehandlung, die darauf abzielt, Biomasse zu einem besseren festen Brennstoff aufzuwerten, während Pyrolyse ein intensiverer Prozess ist, der darauf abzielt, Biomasse vollständig in eine Mischung aus festem Biokohle, flüssigem Bio-Öl und brennbaren Gasen zu zersetzen.

Der Kernunterschied liegt im Zweck und in der Temperatur. Torrefizierung ist ein Niedertemperatur-"Rösten", um einen bestehenden Brennstoff zu verbessern, während Pyrolyse eine Hochtemperatur-Zersetzung ist, um völlig neue Produkte zu schaffen.

Die Grundlage: Thermochemische Umwandlung

Um diese Prozesse zu verstehen, müssen wir zunächst das Prinzip erfassen, das sie teilen. Beide sind Formen der thermochemischen Umwandlung, bei der Wärme verwendet wird, um ein Material chemisch zu verändern.

Die entscheidende Rolle von Wärme und Sauerstoff

Sowohl bei der Torrefizierung als auch bei der Pyrolyse wird Biomasse (wie Holz, landwirtschaftliche Abfälle oder Gülle) in einer Umgebung mit sehr wenig bis gar keinem Sauerstoff erhitzt. Das ist der Schlüssel.

Ohne Sauerstoff kann das Material nicht verbrennen oder brennen. Anstatt Energie als Feuer freizusetzen, zerlegt die Wärme die komplexen chemischen Bindungen innerhalb der Biomasse selbst.

Torrefizierung: Aufwertung von Biomasse zu Biokohle

Torrefizierung ist am besten als eine milde Form der Pyrolyse zu verstehen, im Wesentlichen ein "Röst"-Prozess für Biomasse. Ihr primäres Ziel ist es nicht, neue Produkte zu schaffen, sondern die Eigenschaften der ursprünglichen Biomasse als fester Brennstoff zu verbessern.

Das Ziel: Energiedichte und Wasserbeständigkeit

Rohbiomasse ist oft sperrig, feucht und anfällig für biologischen Abbau. Die Torrefizierung begegnet diesen Problemen, indem sie das Material energiedichter, spröder (leichter zu mahlen) und hydrophober (wasserabweisend) macht. Dies erleichtert den Transport, die Lagerung und die Verwendung in bestehenden Kraftwerken, oft zusammen mit Kohle.

Wichtige Prozessparameter

Das prägende Merkmal der Torrefizierung ist ihre niedrige Betriebstemperatur, typischerweise zwischen 200°C und 300°C. Bei dieser Temperatur treibt der Prozess Wasser aus und zerlegt die weniger stabilen organischen Verbindungen (Hemicellulose) in der Biomasse.

Primäres Ergebnis: Torrefizierte Biomasse

Das Hauptprodukt ist ein trockenes, geschwärztes, festes Material, das oft als torrefizierte Biomasse oder Biokohle bezeichnet wird. Während einige brennbare Gase freigesetzt und zur Befeuerung des Prozesses verwendet werden können, liegt der primäre Fokus auf dem festen Produkt. Es behält den größten Teil seines ursprünglichen Energiegehalts, jedoch in einer viel kompakteren und stabileren Form.

Pyrolyse: Zersetzung von Biomasse zu neuen Produkten

Die Pyrolyse arbeitet bei höheren Temperaturen, um eine viel radikalere Umwandlung zu erreichen. Ihr Ziel ist es, die Biomasse vollständig in eine wertvolle Palette neuer fester, flüssiger und gasförmiger Produkte zu zersetzen.

Das Ziel: Erzeugung von Biokohle, Bio-Öl und Synthesegas

Im Gegensatz zur Torrefizierung geht es bei der Pyrolyse nicht darum, einen bestehenden Brennstoff zu verbessern. Es ist eine Umwandlungstechnologie, die darauf ausgelegt ist, den Ausgangsstoff in grundlegende Komponenten zu zerlegen: eine feste Kohlenstoffkohle, ein flüssiges Öl und eine Mischung aus brennbaren Gasen.

Wichtige Prozessparameter

Die Pyrolyse findet bei höheren Temperaturen, typischerweise von 300°C bis zu 600°C oder mehr, in völliger Abwesenheit von Sauerstoff statt. Die Geschwindigkeit des Heizprozesses (schnelle oder langsame Pyrolyse) verändert das Verhältnis der Endprodukte dramatisch.

Primäre Ergebnisse: Eine Mischung aus Feststoffen, Flüssigkeiten und Gasen

Die Pyrolyse liefert drei verschiedene Produkte:

- Biokohle (fest): Eine stabile, kohlenstoffreiche Holzkohle, die zur Bodenverbesserung, Kohlenstoffbindung oder Filtration verwendet wird. Langsame Pyrolyse maximiert die Biokohleausbeute.

- Bio-Öl (flüssig): Eine dunkle, viskose Flüssigkeit, die zu Transportkraftstoffen raffiniert oder als Quelle für Spezialchemikalien verwendet werden kann. Schnelle Pyrolyse maximiert die Bio-Öl-Ausbeute.

- Synthesegas (Gas): Eine Mischung aus brennbaren Gasen (wie Wasserstoff, Kohlenmonoxid und Methan), die zur Erzeugung von Wärme und Strom genutzt werden kann, oft um den Pyrolyseprozess selbst aufrechtzuerhalten.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Technologien erfordert das Verständnis ihrer inhärenten Vor- und Nachteile, die direkt mit ihren unterschiedlichen Betriebsbedingungen und Zielen verbunden sind.

Einfachheit vs. Komplexität

Die Torrefizierung ist ein relativ einfacherer und robusterer Prozess. Die niedrigeren Temperaturen und der Fokus auf ein einziges festes Produkt machen die Ausrüstung und den Betrieb weniger anspruchsvoll.

Die Pyrolyse ist deutlich komplexer. Die Bewältigung höherer Temperaturen und der Umgang mit drei verschiedenen Produktströmen (fest, flüssig und gasförmig) erfordert anspruchsvollere Technik und Kontrollsysteme.

Aufwertung vs. Wertschöpfung

Die Torrefizierung schafft Wert, indem sie einen minderwertigen Ausgangsstoff zu einem hochwertigen festen Brennstoff aufwertet, wodurch Logistikkosten gesenkt und die Handhabung verbessert werden.

Die Pyrolyse schafft Wert, indem sie einen minderwertigen Ausgangsstoff in mehrere, unterschiedliche und potenziell höherwertige Produkte wie Biokohle für die Landwirtschaft oder Bio-Öl für die chemische Industrie umwandelt.

Energieeinsatz

Da sie bei niedrigeren Temperaturen arbeitet, benötigt die Torrefizierung weniger Energie, um die gleiche Menge Biomasse zu verarbeiten. Die Pyrolyse ist ein energieintensiverer Prozess, da viel höhere Temperaturen für die vollständige Zersetzung erreicht und aufrechterhalten werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von Ihrem gewünschten Ergebnis ab. Die Frage ist nicht, welcher Prozess "besser" ist, sondern welches das richtige Werkzeug für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Handhabungs-, Lagerungs- und Verbrennungseigenschaften von Rohbiomasse für die Mitverbrennung in Kraftwerken zu verbessern: Die Torrefizierung ist die ideale und direkteste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine stabile, kohlenstoffreiche Bodenverbesserung zur Verbesserung landwirtschaftlicher Flächen und zur Kohlenstoffbindung zu produzieren: Die langsame Pyrolyse ist der richtige Prozess, um die Biokohleausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen flüssigen Biobrennstoff oder einen Ausgangsstoff für erneuerbare Chemikalien zu erzeugen: Die schnelle Pyrolyse ist die Technologie, die darauf ausgelegt ist, den flüssigen Bio-Öl-Anteil zu maximieren.

Indem Sie diesen grundlegenden Unterschied in Temperatur und Absicht verstehen, können Sie den richtigen thermochemischen Weg zu Ihren Material- und Energiezielen sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Torrefizierung | Pyrolyse |

|---|---|---|

| Primäres Ziel | Biomasse zu einem besseren festen Brennstoff aufwerten | Biomasse in neue Produkte zersetzen (Biokohle, Bio-Öl, Synthesegas) |

| Temperaturbereich | 200°C - 300°C (mild) | 300°C - 600°C+ (intensiv) |

| Hauptprodukt | Torrefizierte Biomasse (Biokohle) | Biokohle (langsam), Bio-Öl (schnell) und Synthesegas |

| Prozesskomplexität | Einfacher | Komplexer |

Bereit, den richtigen thermochemischen Prozess für Ihre Biomasse-Umwandlungsbedürfnisse auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die fortgeschrittene Biomasseforschung und -entwicklung. Ob Sie die Torrefizierung zur Brennstoffaufwertung oder die Pyrolyse zur Biokohle- und Bio-Öl-Produktion erforschen, unsere zuverlässigen Lösungen können Ihre Arbeit unterstützen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, Ihre Material- und Energieziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Welche Vorteile bietet ein Drehrohrofen? Erzielen Sie überragende Homogenität & Effizienz für Pulver & Granulate

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung