Im Kern sind Raffination und Kalzinierung zwei unterschiedliche Stufen in der Materialverarbeitung mit gegensätzlichen Zielen. Kalzinierung ist ein vorbereitender Hochtemperaturprozess, der verwendet wird, um Rohmaterialien wie Erze in einen reaktiveren Zustand zu zerlegen, während Raffination ein abschließender Reinigungsprozess ist, der verwendet wird, um verbleibende Verunreinigungen aus einem bereits extrahierten Rohmetall zu entfernen.

Die einfachste Unterscheidung ist die Betrachtung ihres Platzes in der Produktionslinie: Die Kalzinierung bereitet das Rohmaterial am Anfang des Prozesses vor, während die Raffination das nahezu fertige Produkt am Ende perfektioniert.

Was ist Kalzinierung? Eine vorbereitende Transformation

Kalzinierung ist ein thermischer Behandlungsprozess, der auf Erze und andere feste Materialien angewendet wird, um eine chemische Veränderung herbeizuführen. Ihr Hauptzweck ist es, das Material für einen nachfolgenden Schritt, wie das Schmelzen, vorzubereiten.

Der Kernmechanismus: Thermische Zersetzung

Das entscheidende Merkmal der Kalzinierung ist das Erhitzen eines Feststoffs auf eine hohe Temperatur, aber unterhalb seines Schmelzpunktes. Dies geschieht in Abwesenheit oder mit begrenzter Luftzufuhr.

Die intensive Hitze bricht chemische Bindungen auf, wodurch sich das Material zersetzt. Dabei wird typischerweise eine flüchtige Komponente, wie Kohlendioxid (CO2) oder chemisch gebundenes Wasser (Hydrate), ausgetrieben.

Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO3) zur Herstellung von Branntkalk (Calciumoxid, CaO) und Kohlendioxidgas. Das feste CaCO3 wird in festes CaO, eine neue chemische Substanz, umgewandelt.

Das Hauptziel: Änderung der chemischen Form

Das Ziel der Kalzinierung ist keine Reinigung im traditionellen Sinne. Es geht darum, das Erz in eine geeignetere chemische Form für die Metallgewinnung umzuwandeln.

Beispielsweise macht die Umwandlung eines Metallkarbonaterzes in ein Metalloxid durch Kalzinierung die nachfolgende Extraktion des Metalls (oft durch Schmelzen) wesentlich energieeffizienter.

Was ist Raffination? Eine abschließende Reinigung

Raffination bezieht sich auf eine Reihe von Prozessen, die verwendet werden, um ein unreines, rohes Metall zu reinigen, das bereits aus seinem Erz gewonnen wurde. Das Ziel ist es, den Reinheitsgrad des Metalls zu erhöhen.

Der Kernmechanismus: Trennung von Verunreinigungen

Raffinationsprozesse wirken auf Material, das bereits metallisch ist, aber geringe Prozentsätze anderer Elemente enthält. Im Gegensatz zur Kalzinierung beinhaltet die Raffination oft das Schmelzen des Metalls.

Die Techniken variieren stark je nach Metall und Verunreinigungen. Beispiele hierfür sind:

- Elektrolytische Raffination: Wird für Kupfer verwendet; dieser Prozess nutzt elektrischen Strom, um eine unreine Anode aufzulösen und ultrareines Metall auf einer Kathode abzuscheiden.

- Fraktionierte Destillation: Wird für Metalle mit niedrigen Siedepunkten wie Zink verwendet; diese trennt Metalle basierend auf ihren unterschiedlichen Siedepunkten.

- Seigerung: Wird verwendet, wenn Verunreinigungen einen höheren Schmelzpunkt als das Metall haben. Die Mischung wird gerade so weit erhitzt, dass das gewünschte Metall schmilzt und von den festen Verunreinigungen abfließen kann.

Das Hauptziel: Erreichen hoher Reinheit

Der einzige Zweck der Raffination ist es, die letzten verbleibenden Verunreinigungen zu entfernen, um die strengen Spezifikationen für die kommerzielle Nutzung zu erfüllen.

Eine Schmelze könnte Kupfer mit 98 % Reinheit produzieren. Für die Verwendung in elektrischen Leitungen muss dieses Kupfer auf 99,99 % Reinheit raffiniert werden, um eine hohe Leitfähigkeit zu gewährleisten. Dieser letzte Schritt ist die Raffination.

Verständnis der Kompromisse und der Reihenfolge

Diese Prozesse sind nicht austauschbar; sie sind sequentielle Schritte in einem größeren Arbeitsablauf, und die Verwendung des einen, wo der andere benötigt wird, wäre ineffektiv und kostspielig.

Warum man Roherz nicht raffinieren kann

Raffinationsprozesse sind darauf ausgelegt, Materialien zu verarbeiten, die bereits in einer hochkonzentrierten metallischen Form vorliegen.

Die Anwendung eines energieintensiven Prozesses wie der Elektrolyse auf eine riesige Menge Roherz, das möglicherweise nur 2 % Metall enthält, wäre wirtschaftlich und technisch unmöglich. Zuerst muss das Erz konzentriert und das Rohmetall extrahiert werden.

Warum Kalzinierung kein reines Metall produziert

Die Kalzinierung verändert nur die chemische Verbindung; sie trennt das gewünschte Element nicht vom restlichen Gestein und der Gangart (dem wertlosen Material) des Erzes.

Der aus der Kalzinierung von Kalkstein gewonnene Kalk ist Calciumoxid, nicht reines Calcium. Das Metall ist immer noch chemisch an Sauerstoff gebunden und mit anderen Mineralien vermischt, was eine weitere Verarbeitung zur Freisetzung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle jedes Prozesses ist entscheidend für das Verständnis der Materialwissenschaft und Metallurgie.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Karbonat- oder Hydraterz für eine Schmelze vorzubereiten: Sie werden Kalzinierung verwenden, um das Erz in ein Oxid umzuwandeln, wodurch es leichter zu einem Metall reduziert werden kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, 99,99 % reines Kupfer für die Elektronik herzustellen: Sie werden elektrolytische Raffination an Rohkupfer anwenden, das bereits aus seinem Erz gewonnen wurde.

- Wenn Ihr Hauptaugenmerk darauf liegt, den gesamten Weg vom Gestein zum Produkt zu verstehen: Sie erkennen die Kalzinierung als eine chemische Umwandlung im Frühstadium und die Raffination als eine Reinigung im Endstadium.

Jeder Schritt auf dem Weg von der rohen Erde zum fertigen Material dient einem spezifischen und kritischen Zweck.

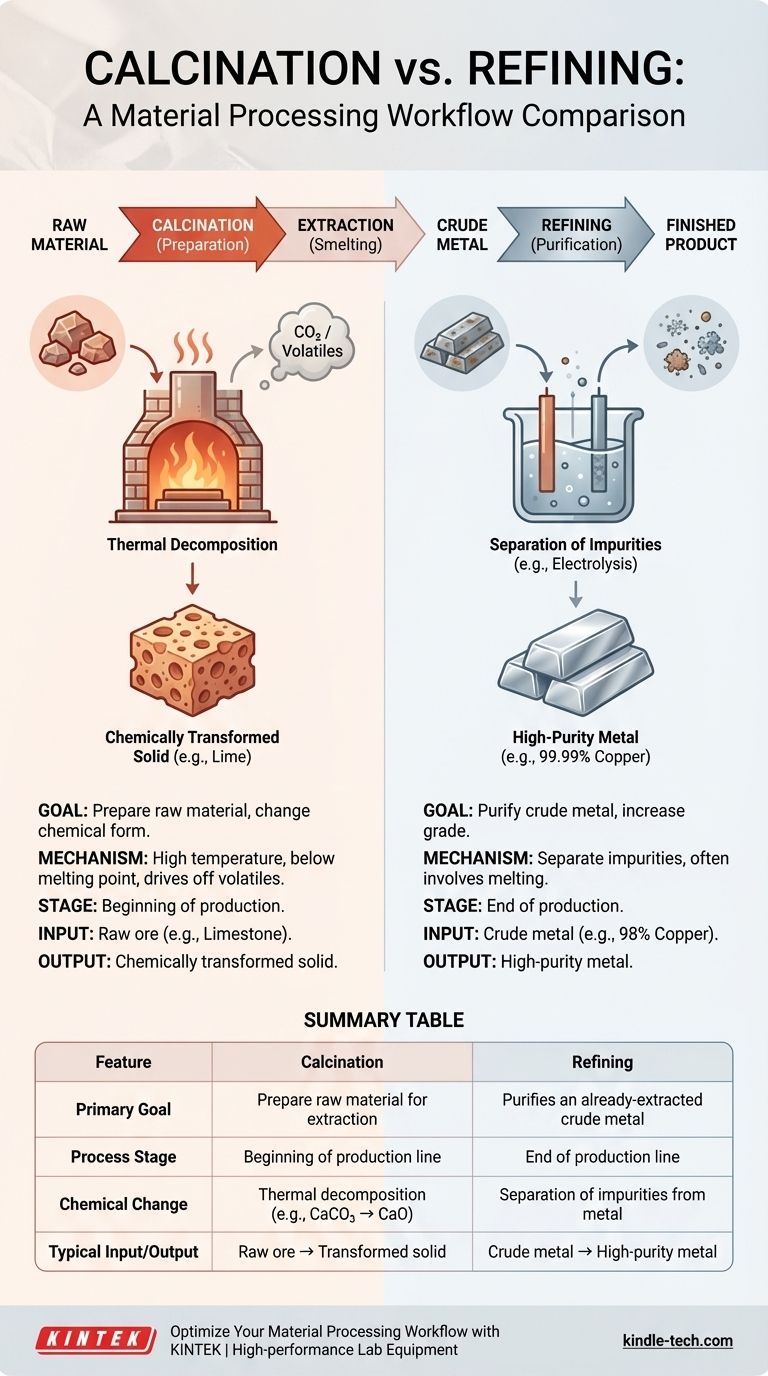

Zusammenfassungstabelle:

| Merkmal | Kalzinierung | Raffination |

|---|---|---|

| Primäres Ziel | Bereitet Rohmaterial für die Extraktion vor | Reinigt ein bereits extrahiertes Rohmetall |

| Prozessstufe | Anfang der Produktionslinie | Ende der Produktionslinie |

| Chemische Veränderung | Thermische Zersetzung (z.B. CaCO₃ → CaO) | Trennung von Verunreinigungen vom Metall |

| Typischer Input | Roherz (z.B. Kalkstein) | Rohes, unreines Metall (z.B. 98% Kupfer) |

| Typischer Output | Chemisch umgewandelter Feststoff (z.B. Kalk) | Hochreines Metall (z.B. 99,99% Kupfer) |

Optimieren Sie Ihren Materialverarbeitungsworkflow mit KINTEK

Das genaue Verständnis der Rolle jedes thermischen Prozesses ist entscheidend für Effizienz und Produktqualität in Ihrem Labor oder Ihrer Produktionsanlage. Ob Sie Materialien durch Kalzinierung vorbereiten oder ultrahohe Reinheit durch Raffination erzielen, die richtige Ausrüstung ist grundlegend.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte für alle Phasen der Materialverarbeitung. Unser Angebot an Öfen und Reaktoren ist darauf ausgelegt, die präzise Temperaturregelung und atmosphärischen Bedingungen zu liefern, die sowohl für die Kalzinierung als auch für spezialisierte Raffinationstechniken erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu verbessern:

- Erzielen Sie konsistente Ergebnisse mit zuverlässiger thermischer Verarbeitungsanlage.

- Verbessern Sie die Effizienz mit Lösungen, die auf Ihr spezifisches Material und Ihre Reinheitsziele zugeschnitten sind.

- Erhalten Sie fachkundige Unterstützung von einem Team, das sich der Erfüllung der Bedürfnisse von Laboren und Forschungseinrichtungen widmet.

Bereit, Ihren Prozess von der Vorbereitung bis zur Reinigung zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Laborgeräte und Verbrauchsmaterialien Ihre spezifischen Herausforderungen meistern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Prozess der Kalzinierung von Erzen? Metalle für das Schmelzen reinigen und konzentrieren

- Wie ist Pyrolyse gut für die Umwelt? Eine nachhaltige Lösung für Abfall und Kohlenstoff

- Was passiert nach der Pyrolyse mit Kunststoff? Entdecken Sie, wie man Abfall in Treibstoff und Chemikalien umwandelt

- Ist Pyrolyse destruktiv? Wertschöpfung aus Abfall durch kontrollierte thermische Umwandlung

- Was sind die Nachteile eines Drehrohrofens? Hohe Kosten und betriebliche Herausforderungen

- Was ist die Mindesttemperatur für die Pyrolyse? Steuern Sie Ihre Ausgabe mit präzisen Temperaturbereichen

- Was sind die Ausgangsstoffe für die Pyrolyse? Entdecken Sie das Potenzial organischer Materialien

- Was ist ein Pyrolyse-Reaktor? Ein Leitfaden zur Umwandlung von Abfall in wertvolle Ressourcen