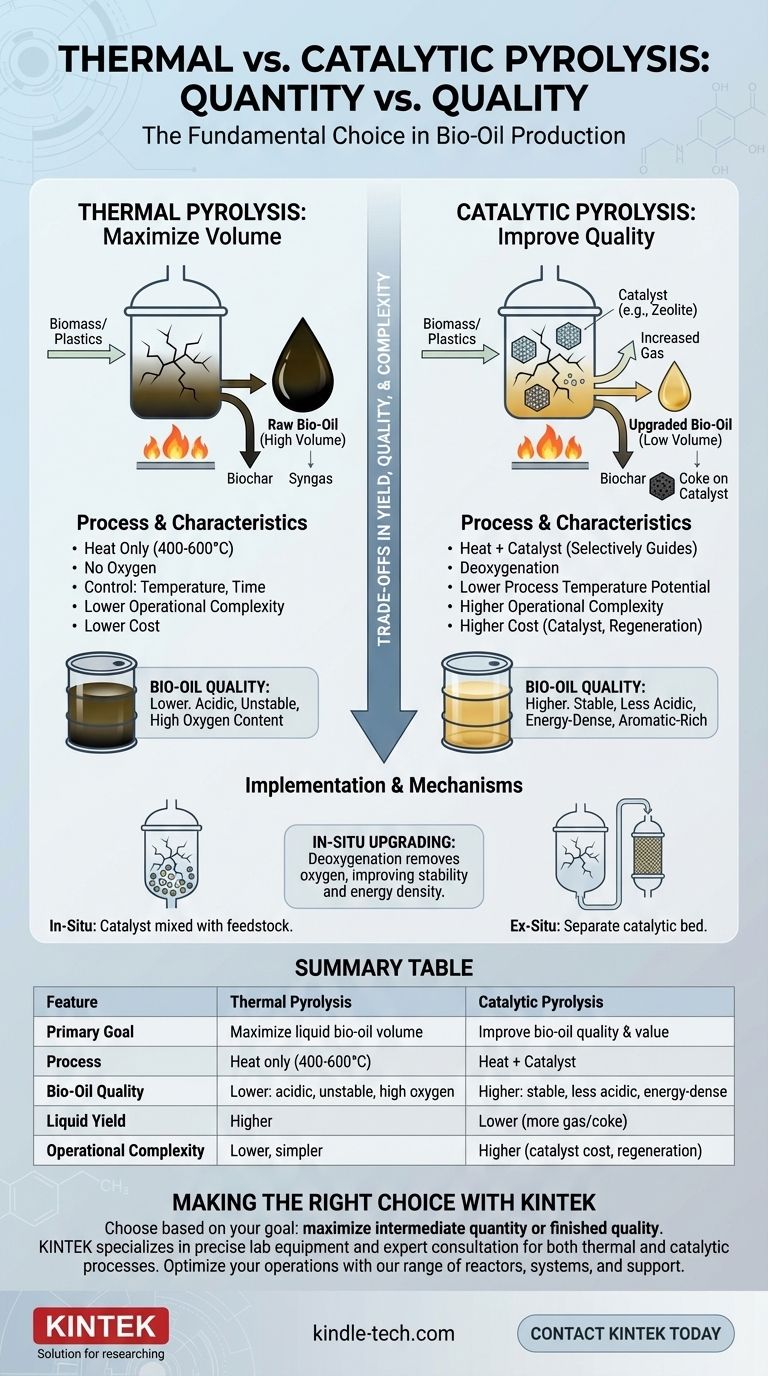

Kurz gesagt, bei der thermischen Pyrolyse wird nur Hitze verwendet, um Materialien abzubauen, während bei der katalytischen Pyrolyse ein Katalysator hinzugefügt wird, um die chemischen Reaktionen gezielt zu steuern. Dieser grundlegende Unterschied führt zu erheblichen Kompromissen bei Produktausbeute, Qualität und betrieblicher Komplexität.

Der Kernunterschied liegt in einem Kompromiss zwischen Quantität und Qualität. Die thermische Pyrolyse zielt darauf ab, das Volumen des produzierten flüssigen Bioöls zu maximieren, während die katalytische Pyrolyse darauf ausgelegt ist, die Qualität und den Wert dieses Öls zu verbessern, oft auf Kosten des Volumens.

Die Grundlage: Verständnis der thermischen Pyrolyse

Die thermische Pyrolyse ist der Basisprozess und stellt die einfachste Form der Umwandlung von organischem Material in Bioöl, Biokohle und Synthesegas dar.

Der Kernmechanismus: Hitze in einer Leere

Bei diesem Prozess wird Biomasse oder Kunststoff auf hohe Temperaturen (typischerweise 400–600 °C) in einer Umgebung erhitzt, die vollständig frei von Sauerstoff ist. Das Fehlen von Sauerstoff verhindert die Verbrennung und führt stattdessen dazu, dass die langkettigen Moleküle des Materials thermisch knacken oder in kleinere, flüchtigere Verbindungen zerfallen.

Das typische Ergebnis: Hohe Flüssigausbeute

Das Hauptziel der meisten thermischen Pyrolyseprozesse ist die Maximierung der Ausbeute des flüssigen Anteils, bekannt als Pyrolyseöl oder Bioöl. Obwohl die Flüssigausbeute hoch ist, ist die Qualität oft gering. Aufgrund eines hohen Sauerstoffgehalts ist es typischerweise sauer, korrosiv, viskos und chemisch instabil.

Die wichtigsten Steuerhebel: Temperatur und Zeit

Bei der thermischen Pyrolyse sind die wichtigsten Variablen, die Sie steuern können, Temperatur, Aufheizrate und Verweilzeit der Dämpfe. Schnellere Aufheizraten und kürzere Verweilzeiten begünstigen im Allgemeinen die Produktion von Flüssigkeiten gegenüber Kohle und Gas.

Die Verbesserung: Wie die katalytische Pyrolyse das Spiel verändert

Die katalytische Pyrolyse baut auf dem thermischen Prozess auf, indem ein Katalysator hinzugefügt wird, um eine fein abgestimmte Kontrolle über die chemischen Reaktionen auszuüben.

Einführung des Katalysators: Ein chemischer „Führer“

Ein Katalysator ist eine Substanz, die eine chemische Reaktion beschleunigt, ohne dabei verbraucht zu werden. Bei der Pyrolyse wirken Katalysatoren als „Führer“, indem sie die anfänglichen Pyrolysedämpfe selektiv knacken und die Reaktionen zur Erzeugung wünschenswerterer Moleküle lenken.

Die Auswirkung auf die Bioölqualität

Der Hauptvorteil eines Katalysators ist das In-situ-Upgrading. Katalysatoren fördern die Deoxygenierung und entfernen Sauerstoffatome aus den Dämpfen. Dies verbessert die Qualität des endgültigen Bioöls dramatisch und macht es:

- Stabiler und weniger anfällig für Alterung.

- Weniger sauer und korrosiv.

- Energiedichter (höherer Heizwert).

- Reicher an wertvollen aromatischen Kohlenwasserstoffen, die Vorläufer für Kraftstoffe und Chemikalien sind.

Implementierungsmethoden: In-situ vs. Ex-situ

Die katalytische Pyrolyse kann in zwei Hauptkonfigurationen durchgeführt werden.

- In-situ: Der Katalysator wird direkt mit dem Ausgangsmaterial vermischt. Dies gewährleistet einen ausgezeichneten Kontakt, kann aber die Rückgewinnung und Regeneration des Katalysators erschweren.

- Ex-situ: Der Katalysator wird in einen separaten, sekundären Reaktor platziert. Pyrolysedämpfe aus dem ersten Reaktor durchströmen dieses Katalysatorbett zur Veredelung. Dies vereinfacht die Katalysatorhandhabung, erhöht jedoch die Komplexität des Gesamtsystemdesigns.

Die Kompromisse verstehen: Ausbeute vs. Qualität

Die Wahl zwischen diesen beiden Methoden erfordert ein klares Verständnis ihrer inhärenten Kompromisse. Keine ist universell überlegen; die richtige Wahl hängt vollständig von Ihrem Endziel ab.

Produktverteilung: Flüssigkeit vs. Gas & Koks

Die thermische Pyrolyse ist auf die höchstmögliche Flüssigausbeute optimiert. Die Einführung eines Katalysators fördert jedoch das weitere Cracken der Dämpfe zu nicht kondensierbaren Gasen (Synthesegas). Sie erhöht auch oft die Bildung von Koks, der den Katalysator deaktiviert.

Daher führt die katalytische Pyrolyse unter ähnlichen Bedingungen fast immer zu einer geringeren Ausbeute an flüssigem Bioöl, aber zu einer höheren Gasausbeute als die thermische Pyrolyse.

Prozesstemperatur und Energie

Da Katalysatoren Reaktionen beschleunigen, kann die katalytische Pyrolyse oft bei niedrigeren Temperaturen als die thermische Pyrolyse durchgeführt werden und dennoch eine effektive Umwandlung erzielen. Dies kann zu Energieeinsparungen und geringeren Betriebskosten führen.

Betriebliche Komplexität und Kosten

Die thermische Pyrolyse ist ein relativ unkomplizierter Prozess. Die katalytische Pyrolyse fügt erhebliche Komplexität und Kosten hinzu, die sich auf Folgendes beziehen:

- Katalysatorkosten: Die Beschaffung des anfänglichen Katalysators (z. B. Zeolithe wie ZSM-5) kann teuer sein.

- Katalysatordeaktivierung: Katalysatoren werden durch Koksablagerungen schnell deaktiviert und erfordern einen Regenerationszyklus, bei dem der Koks auf kontrollierte Weise abgebrannt wird.

- Systemdesign: Die Notwendigkeit von Geräten für die Katalysatorhandhabung und -regeneration erhöht die Kapital- und Betriebskosten der Anlage.

Reaktortechnologie: Eine gemeinsame Grundlage

Es ist wichtig zu beachten, dass der physikalische Reaktortyp – wie Wirbelschichtreaktor, Schneckenreaktor oder Drehrohrofen – nicht exklusiv für eine der beiden Methoden ist. Die Wahl des Reaktors wird von Faktoren wie der Art des Ausgangsmaterials und den gewünschten Wärmeübertragungsraten bestimmt, und derselbe Reaktor kann oft sowohl für thermische als auch für katalytische Prozesse verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von den gewünschten Eigenschaften Ihres Endprodukts und Ihrer Toleranz gegenüber betrieblicher Komplexität und Kosten bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Volumen an Rohbioöl für eine spätere Veredelung in einer separaten Anlage zu maximieren: Die thermische Pyrolyse ist der direkteste und kostengünstigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein hochwertigeres, stabileres Bioöl zu produzieren, das direkt aus dem Prozess als „Drop-in“-Kraftstoff oder chemischer Rohstoff verwendet werden kann: Die katalytische Pyrolyse ist trotz ihrer geringeren Flüssigausbeute und höheren betrieblichen Komplexität die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktion von Biokohle liegt: Die thermische Pyrolyse ist typischerweise ausreichend und einfacher, da die Qualität des flüssigen Koppelprodukts eine untergeordnete Rolle spielt.

Letztendlich hängt die Wahl davon ab, ob Ihre Priorität die Maximierung der Menge eines Zwischenprodukts oder der Qualität eines Endprodukts ist.

Zusammenfassungstabelle:

| Merkmal | Thermische Pyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung des Bioöl-Volumens | Verbesserung der Bioöl-Qualität und des Werts |

| Prozess | Nur Hitze (400–600 °C, kein Sauerstoff) | Hitze + Katalysator zur Steuerung der Reaktionen |

| Bioölqualität | Geringer: sauer, instabil, hoher Sauerstoffgehalt | Höher: stabil, weniger sauer, energiedicht |

| Flüssigausbeute | Höher | Geringer (mehr Gas/Koks produziert) |

| Betriebliche Komplexität | Geringer, einfacheres System | Höher (Katalysatorkosten, Regeneration, Systemdesign) |

Bereit, den richtigen Pyrolyseprozess für Ihr Labor auszuwählen?

Die Wahl zwischen thermischer und katalytischer Pyrolyse ist entscheidend für das Erreichen Ihrer spezifischen Produktziele, sei es die Maximierung der Ausbeute oder die Verbesserung der Qualität. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und der fachkundigen Beratung, die zur Optimierung Ihrer Pyrolyseprozesse erforderlich sind.

Wir bieten eine Reihe von Reaktoren und Systemen an, die sowohl für thermische als auch für katalytische Prozesse geeignet sind, zusammen mit den Verbrauchsmaterialien und dem technischen Support, um Ihren Erfolg zu gewährleisten. Lassen Sie sich von unseren Experten dabei helfen, eine Lösung zu entwickeln, die Ausbeute, Qualität und Betriebseffizienz in Einklang bringt.

Kontaktieren Sie KINTEK noch heute, um Ihre Pyrolyseanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung voranbringen können.

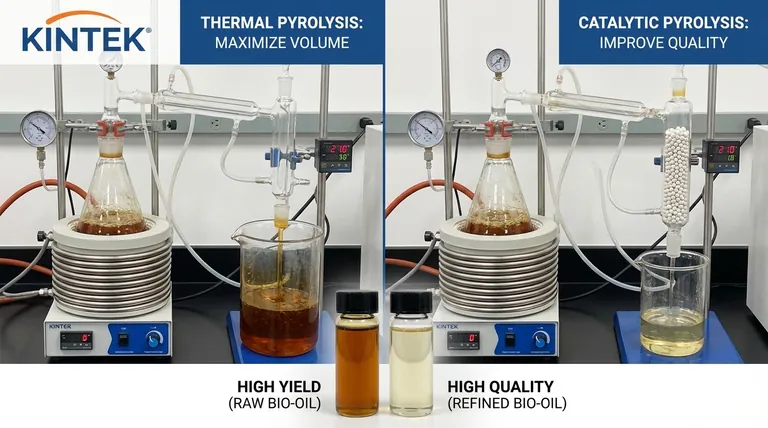

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen