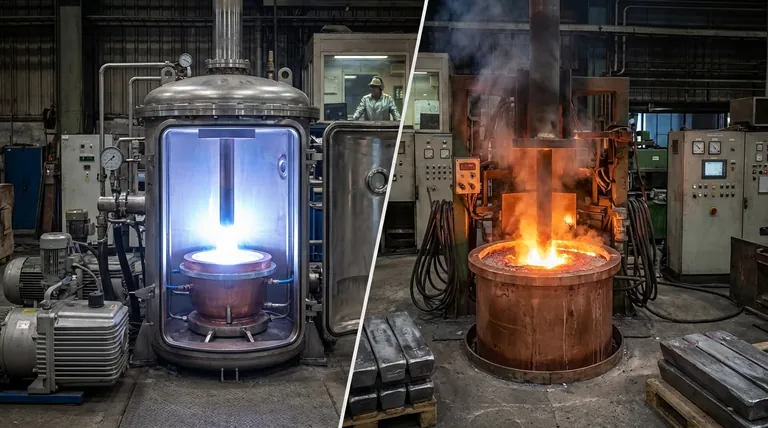

Im Grunde genommen sind Vakuumlichtbogenschmelzen (VAR) und Elektroschlacke-Umschmelzen (ESR) beides Sekundärschmelzverfahren, die zur Raffination von Stahl dienen, sie erreichen dies jedoch durch grundlegend unterschiedliche Mechanismen. VAR nutzt ein Hochvakuum, um gelöste Gase und flüchtige Verunreinigungen zu entfernen, während ESR ein geschmolzenes Schlackenbad verwendet, um den Stahl chemisch von nichtmetallischen Einschlüssen zu reinigen. Das Ergebnis sind zwei unterschiedliche Arten von hochreinem Stahl, die jeweils für verschiedene kritische Anwendungen optimiert sind.

Bei der Wahl zwischen VAR und ESR geht es nicht darum, welcher Prozess universell überlegen ist, sondern welcher die wahrscheinlichste Ausfallart Ihrer Komponente am besten mindert. VAR zeichnet sich durch die Entfernung von Gasen zur Verbesserung der Ermüdungslebensdauer aus, während ESR unübertroffen in der Entfernung von Einschlüssen zur Steigerung der Zähigkeit und Reinheit ist.

Die Grundlage: Warum Stahl umschmelzen?

Alle Hochleistungsstähle beginnen mit einem Primärschmelzverfahren, oft in einem Elektrolichtbogenofen (EAF). Diese anfängliche Schmelze enthält jedoch Unvollkommenheiten, die für kritische Anwendungen inakzeptabel sind.

Die Grenzen des Primärschmelzens

Das Primärschmelzen hinterlässt unerwünschte Elemente. Dazu gehören gelöste Gase wie Wasserstoff und Stickstoff, die Hohlräume verursachen können, sowie nichtmetallische Einschlüsse wie Oxide und Sulfide, die als Spannungsspitzen und Initiierungspunkte für Risse wirken.

Das Ziel der sekundären Raffination

Sekundäre Umschmelzverfahren wie VAR und ESR nehmen die feste Stahlelektrode aus der Primärschmelze und schmelzen sie in einer kontrollierten Umgebung erneut ein. Das Ziel ist es, den Stahl zu reinigen und zu homogenisieren, um einen Endblock mit einer verfeinerten Struktur und weitaus weniger Defekten zu erzeugen.

Den VAR-Prozess entschlüsseln

Das Vakuumlichtbogenschmelzen ist im Grunde ein Reinigungsprozess, der die Physik des Vakuums nutzt.

Wie VAR funktioniert

Beim VAR-Verfahren wird eine feste Stahlelektrode (die „Verbrauchselektrode“) unter Hochvakuum in einem wassergekühlten Kupfertiegel aufgehängt. Zwischen der Elektrode und dem Boden des Tiegels wird ein Lichtbogen gezündet, wodurch die Spitzenelektrode schmilzt und nachtropft, wobei sie fortschreitend von unten nach oben erstarrt.

Die Kraft des Vakuums

Die Hochvakuumbedingungen sind der Schlüssel zur Wirksamkeit von VAR. Sie ziehen gelöste Gase – insbesondere Wasserstoff, Stickstoff und Sauerstoff – aggressiv aus dem geschmolzenen Metall, bevor es erstarren kann. Es verdampft und entfernt auch Spurenelemente mit hohem Dampfdruck, wie Blei, Antimon und Bismut.

Resultierende Materialeigenschaften

VAR erzeugt Stahl mit extrem niedrigem Gasgehalt. Dies verbessert die Eigenschaften, die empfindlich auf innere Hohlräume und Mikroporosität reagieren, erheblich, was zu einer überlegenen Ermüdungsfestigkeit und Duktilität führt. Dies macht es zum Standard für rotierende Teile in der Luft- und Raumfahrt sowie in der Energieerzeugung.

Den ESR-Prozess entschlüsseln

Das Elektroschlacke-Umschmelzen ist ein chemisches Raffinationsverfahren, das eine spezielle Schlacke als reaktiven Filter verwendet.

Wie ESR funktioniert

Bei ESR wird die Verbrauchselektrode in ein Bad aus hochspezialisierter, geschmolzener Schlacke abgesenkt. Ein elektrischer Strom fließt durch die Elektrode, in die Schlacke und zum Boden der wassergekühlten Form. Der elektrische Widerstand der Schlacke erzeugt intensive Hitze, die die Spitze der Elektrode schmilzt.

Die Rolle der reaktiven Schlacke

Wenn Tröpfchen aus geschmolzenem Stahl von der Elektrode abfallen, müssen sie das überhitzte Schlackenbad durchqueren. Diese Schlacke ist speziell dafür konzipiert, wie ein chemischer Schwamm zu wirken und nichtmetallische Einschlüsse wie Oxide und Sulfide aus den Stahltröpfchen aufzunehmen.

Resultierende Materialeigenschaften

ESR erzeugt außergewöhnlich sauberen Stahl mit einem sehr geringen Volumen an Einschlüssen. Diese Sauberkeit verbessert die Zähigkeit, Schlagfestigkeit und die transversalen Eigenschaften (Eigenschaften, die senkrecht zur Fließrichtung gemessen werden) des Materials dramatisch. Es führt auch typischerweise zu einem Block mit einer besseren Oberflächengüte, was die Materialausbeute erhöht.

Die Abwägungen verstehen

Die Wahl zwischen VAR und ESR erfordert die Anerkennung, dass der Begriff „sauberer Stahl“ mehrdeutig sein kann und dass beide Prozesse spezifische Stärken und Einschränkungen haben.

Gasentfernung vs. Einschluszentfernung

Dies ist der zentrale Kompromiss.

- VAR ist überlegen bei der Entfernung gelöster Gase. Das Vakuum ist hierfür einfach effektiver als die Schlackenabdeckung von ESR.

- ESR ist überlegen bei der Entfernung nichtmetallischer Einschlüsse. Die reaktive Schlacke bietet eine chemische Filtration, die das Vakuum von VAR nicht replizieren kann.

Blockstruktur und Ausbeute

ESR erzeugt im Allgemeinen einen Block mit einer besseren Oberflächengüte, was weniger Bearbeitung erfordert und zu einer höheren Endausbeute führt. Die Erstarrung in einem VAR-Ofen kann manchmal weniger gleichmäßig sein, was zu einer raueren Blockoberfläche führt.

Kosten und Anwendungsspezifität

Sowohl VAR als auch ESR sind Premium-Verfahren, die im Vergleich zu herkömmlich an der Luft geschmolzenem Stahl erhebliche Kosten verursachen. Die Entscheidung für eines davon ist eine technische Wahl, um in Materialeigenschaften zu investieren, die eine bekannte Ausfallart direkt verhindern, wie z. B. Ermüdung in einem Flugzeugtriebwerk oder Bruch in einem großen Industriegussform.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialspezifikation sollte von den Anforderungen der Einsatzumgebung der Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Leistung unter zyklischer Belastung liegt (z. B. Luftfahrtlager, Turbinenscheiben, Pleuelstangen): VAR ist die überlegene Wahl, da die Entfernung gelöster Gase die Bildung von Mikroporosität verhindert, die Ermüdungsrisse auslöst.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit, Schlagfestigkeit und Polierbarkeit liegt (z. B. große Schmiedegesenke, Hochleistungs-Kunststoffspritzgussformen): ESR ist das bevorzugte Verfahren aufgrund seiner unübertroffenen Fähigkeit, nichtmetallische Einschlüsse zu entfernen, die Brüche auslösen.

- Wenn Sie das absolut höchste Maß an Reinheit für die anspruchsvollsten Anwendungen benötigen: Ein „Dreifachschmelz“-Verfahren (oft VIM -> ESR -> VAR) kann eingesetzt werden, um die Vorteile beider zu nutzen, indem zuerst ESR zur Entfernung von Einschlüssen und dann VAR zur Entfernung von Gasen verwendet wird.

Indem Sie die unterschiedlichen Raffinationsmechanismen von VAR und ESR verstehen, können Sie ein Material spezifizieren, das präzise darauf ausgelegt ist, seiner wahrscheinlichsten Ausfallart zu widerstehen.

Zusammenfassungstabelle:

| Prozess | Hauptmechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| VAR (Vakuumlichtbogenschmelzen) | Hochvakuum | Entfernt gelöste Gase (H₂, N₂, O₂) | Überlegene Ermüdungsfestigkeit (z. B. Luftfahrtlager, Turbinenscheiben) |

| ESR (Elektroschlacke-Umschmelzen) | Geschmolzenes Schlackenbad | Entfernt nichtmetallische Einschlüsse (Oxide, Sulfide) | Überlegene Zähigkeit & Schlagfestigkeit (z. B. Schmiedegesenke, Formen) |

Benötigen Sie hochreinen Stahl für Ihre kritische Anwendung?

Die Wahl zwischen VAR und ESR ist entscheidend für Leistung und Langlebigkeit. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Unterstützung der Entwicklung und Qualitätskontrolle dieser Hochleistungswerkstoffe erforderlich sind. Unsere Lösungen helfen Metallurgen und Ingenieuren sicherzustellen, dass ihr Stahl die strengsten Standards für Reinheit und Zuverlässigkeit erfüllt.

Lassen Sie KINTEK Ihr Partner für Präzision sein. Wir können Ihnen helfen, die richtigen Werkzeuge für Ihre spezifischen Bedürfnisse auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Mission Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)