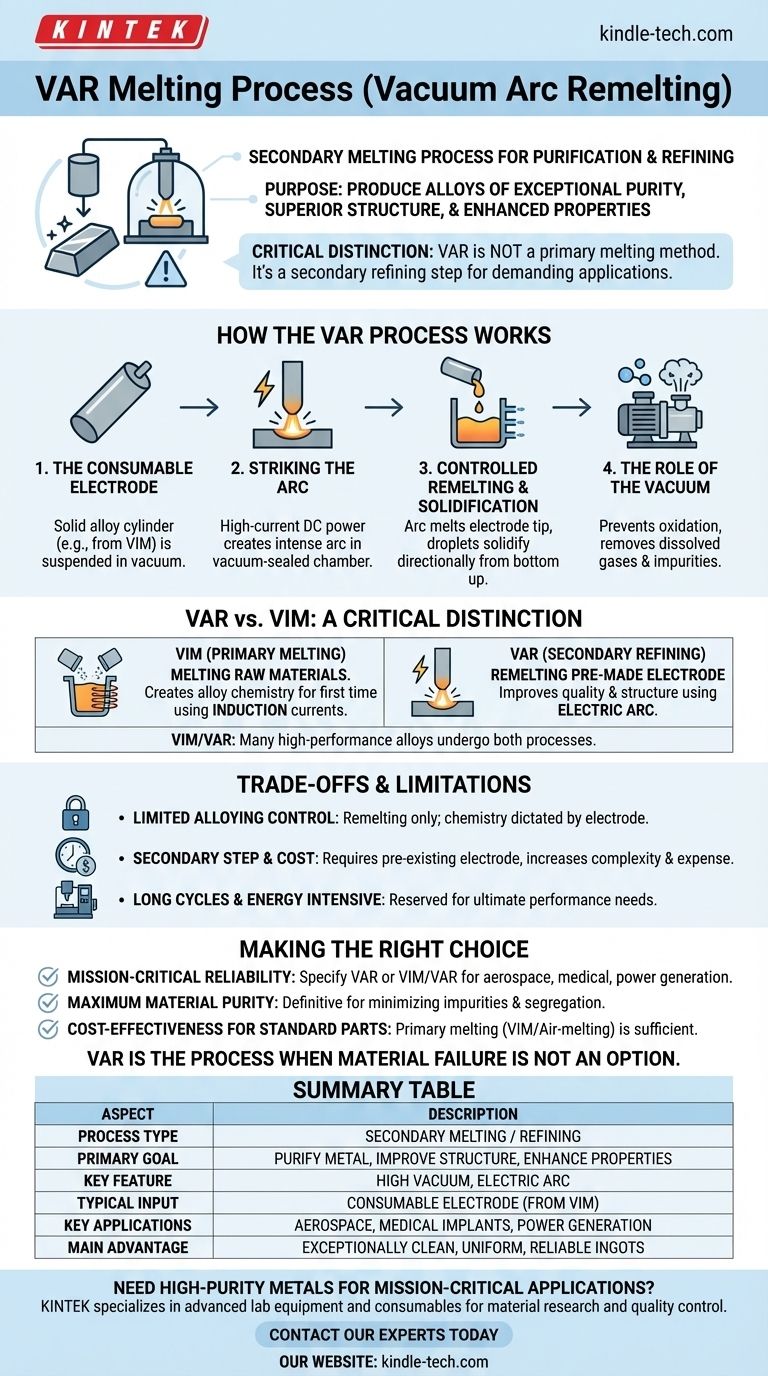

Im Wesentlichen ist das Vakuum-Lichtbogenschmelzen (VAR) ein sekundäres Schmelzverfahren, das zur Reinigung und Veredelung von Metallen und Legierungen dient, die bereits einmal geschmolzen wurden. Es arbeitet unter Hochvakuum und verwendet einen starken Lichtbogen, um eine feste zylindrische Elektrode schrittweise zu schmelzen. Dieses schmilzt dann in einer wassergekühlten Kupferform wieder zu einem neuen, hochgleichmäßigen und sauberen Barren (Ingot) erstarrt.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass VAR keine primäre Schmelzmethode für Rohmaterialien ist. Es handelt sich um einen sekundären Raffinationsschritt, der darauf abzielt, Legierungen mit außergewöhnlicher Reinheit, einer überlegenen inneren Struktur und verbesserten mechanischen Eigenschaften herzustellen, die für die anspruchsvollsten Anwendungen erforderlich sind.

Wie der VAR-Prozess funktioniert

Der VAR-Prozess ist ein hochkontrolliertes, methodisches Verfahren, das systematisch Verunreinigungen entfernt und die Struktur der Legierung perfektioniert. Es handelt sich um einen Chargenprozess, bei dem jeweils eine Elektrode raffiniert wird.

Die Verbrauchselektrode

Der Prozess beginnt mit einem festen Zylinder der Legierung, bekannt als Verbrauchselektrode. Diese Elektrode wird typischerweise zuerst durch einen primären Schmelzprozess wie das Vakuum-Induktionsschmelzen (VIM) hergestellt.

Zünden des Lichtbogens

Die Elektrode wird in einer vakuumdichten Kammer über einem wassergekühlten Kupfertiegel oder einer Form aufgehängt. Eine Gleichstromquelle mit hoher Stromstärke wird angelegt, wodurch ein intensiver Lichtbogen zwischen der Unterseite der Elektrode und einer kleinen Menge Anzündmaterial am Boden der Form entsteht.

Kontrolliertes Umschmelzen und Erstarren

Die immense Hitze des Lichtbogens (die oft den Schmelzpunkt des Metalls übersteigt) schmilzt die Spitze der Elektrode. Dieses geschmolzene Metall fällt in Tröpfchen in den Tiegel darunter. Da der Tiegel aktiv wassergekühlt wird, erstarrt das geschmolzene Metall bei Kontakt fast sofort auf kontrollierte, gerichtete Weise von unten nach oben.

Die Rolle des Vakuums

Die Aufrechterhaltung eines Hochvakuums ist für den Prozess von grundlegender Bedeutung. Die Vakuumumgebung verhindert, dass das heiße Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert. Außerdem hilft es, gelöste Gase (wie Wasserstoff) und niedrig siedende Verunreinigungen aus den geschmolzenen Tröpfchen zu ziehen, während diese fallen, wodurch das Metall effektiv gereinigt wird.

VAR vs. VIM: Ein entscheidender Unterschied

Obwohl beides Vakuumprozesse sind, dienen VAR und VIM unterschiedlichen Zwecken und sollten nicht verwechselt werden. Viele Hochleistungslegierungen durchlaufen beide Prozesse, oft als „VIM/VAR“ bezeichnet.

VIM dient dem primären Schmelzen

Vakuum-Induktionsschmelzen (VIM) ist ein primärer Schmelzprozess. Er verwendet elektromagnetische Induktion, um eine „Charge“ von Rohmetallen und Legierungselementen zum ersten Mal in einem feuerfest ausgekleideten Tiegel zu schmelzen, um eine Legierung mit einer bestimmten Zusammensetzung zu erzeugen.

VAR dient der sekundären Raffination

VAR nimmt den festen Barren (Elektrode), der durch VIM hergestellt wurde, und schmilzt ihn um. Sein Ziel ist es nicht, die chemische Zusammensetzung der Legierung zu erzeugen, sondern ihre Qualität dramatisch zu verbessern, indem Verunreinigungen entfernt, Segregation beseitigt und eine hochgleichmäßige Kornstruktur erzeugt wird.

Wärmequelle und Zweck

Der Hauptunterschied liegt in der Wärmequelle und der Absicht. VIM verwendet Induktionsströme, um Inhaltsstoffe zu schmelzen und zu mischen. VAR verwendet einen Lichtbogen, um eine vorgefertigte Elektrode umzuschmelzen und zu reinigen.

Die Kompromisse und Einschränkungen verstehen

Obwohl VAR eine außergewöhnliche Qualität liefert, handelt es sich um einen spezialisierten Prozess mit inhärenten Einschränkungen, die ihn nur für bestimmte Anwendungen geeignet machen.

Begrenzte Legierungskontrolle

VAR ist rein ein Umschmelzprozess. Die chemische Zusammensetzung des Endbarrens wird fast vollständig durch die Zusammensetzung der Ausgangselektrode bestimmt. Eine Feinabstimmung der Legierungszusammensetzung ist während des VAR-Zyklus nicht möglich.

Es ist ein sekundärer Schritt

VAR kann nicht verwendet werden, um Rohmaterialien von Grund auf neu zu schmelzen. Es erfordert immer eine bereits vorhandene, feste Elektrode, was der gesamten Herstellungskette einen erheblichen Schritt, Kosten und Komplexität hinzufügt.

Kosten und Umfang

Die Ausrüstung ist teuer, die Zykluszeiten sind lang und der Prozess ist energieintensiv. Dies macht VAR zu einem kostspieligen Herstellungsweg, der für Materialien reserviert ist, bei denen ultimative Leistung und Zuverlässigkeit die Kosten rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation eines VAR-verarbeiteten Materials ist eine Entscheidung, die vollständig von den Leistungsanforderungen der Endkomponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Zuverlässigkeit liegt (Luft- und Raumfahrt, Medizin, Energieerzeugung): Sie müssen ein VAR- oder Doppel-Schmelzmaterial (VIM/VAR) spezifizieren, um die erforderliche Ermüdungslebensdauer und Bruchzähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und struktureller Integrität liegt: VAR ist das definitive Verfahren zur Minimierung von gelösten Gasen, nichtmetallischen Einschlüssen und Segregation in Superlegierungen und Spezialstählen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standard-Industrieteile liegt: Ein primärer Schmelzprozess wie VIM oder sogar konventionelles Luftschmelzen wird wahrscheinlich eine ausreichende Leistung zu wesentlich geringeren Kosten bieten.

Letztendlich ist VAR der Prozess, auf den Sie sich verlassen, wenn Materialversagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Sekundäres Schmelzen / Raffination |

| Hauptziel | Metall reinigen, Struktur verbessern, mechanische Eigenschaften verbessern |

| Hauptmerkmal | Schmelzen unter Hochvakuum mittels Lichtbogen |

| Typischer Input | Verbrauchselektrode (z. B. aus dem VIM-Prozess) |

| Typische Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, Turbinen zur Energieerzeugung |

| Hauptvorteil | Erzeugt außergewöhnlich saubere, gleichmäßige und zuverlässige Barren |

Benötigen Sie hochreine Metalle für missionskritische Anwendungen? Der VAR-Prozess ist unerlässlich, um die Zuverlässigkeit und Leistung zu erreichen, die in der Luft- und Raumfahrt, der Medizin und im Energiesektor erforderlich sind. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Materialforschung und Qualitätskontrolle in diesen anspruchsvollen Bereichen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Anforderungen an Hochleistungsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Funktion von Hochtemperaturöfen bei der Pyrolyse von Polyamiden? Optimieren Sie Ihre Energierückgewinnungsforschung

- Wie hoch ist die Aufheizgeschwindigkeit bei der Wärmebehandlung? Beherrschen Sie den Schlüssel zur Materialintegrität

- Was ist Vakuumhärte? Erschließen Sie überlegene Materialleistung durch Vakuumverarbeitung

- Warum wird ein Hochtemperatur-Muffelofen für die Lösungsglühung von AFA-Stahl verwendet? Optimieren Sie Ihre sCO2-Expositionsversuche

- Was sind die drei primären Kühlmethoden für einen Vakuumwärmebehandlungs-Ofen? Optimierung von Härte & Oberflächengüte

- Was ist der Einsatzhärteprozess beim Wärmebehandeln? Verschleißfeste Teile mit einem zähen Kern erzeugen

- Was ist der Prozess der katalytischen Schnellpyrolyse? Der Schlüssel zur Aufwertung von Bioöl zu sauberem Kraftstoff

- Warum wird ein Vakuumtrockenschrank für die Verarbeitung von nassen Gelen aus Erbium-dotiertem Titandioxid empfohlen? | KINTEK