Im Wesentlichen ist das Diffusionsschweißen ein Fügeverfahren im festen Zustand, bei dem Materialien durch Anwendung von hoher Temperatur und Druck über einen bestimmten Zeitraum miteinander verbunden werden. Im Gegensatz zum Schweißen werden bei dieser Methode die Komponenten verbunden, ohne sie jemals aufzuschmelzen, wodurch die Atome jeder Oberfläche miteinander verschmelzen und ein einziges, nahtloses Stück bilden. Dies eliminiert Defekte, die mit dem Schmelzen und Erstarren verbunden sind.

Der wahre Wert des Diffusionsschweißens liegt nicht nur im Verbinden von Teilen; es geht darum, eine Verbindung zu schaffen, die vom Grundmaterial selbst nicht zu unterscheiden ist. Dies macht es zur definitiven Lösung für kritische Anwendungen mit Materialien, die mit herkömmlichen Methoden sonst nicht verbunden werden können.

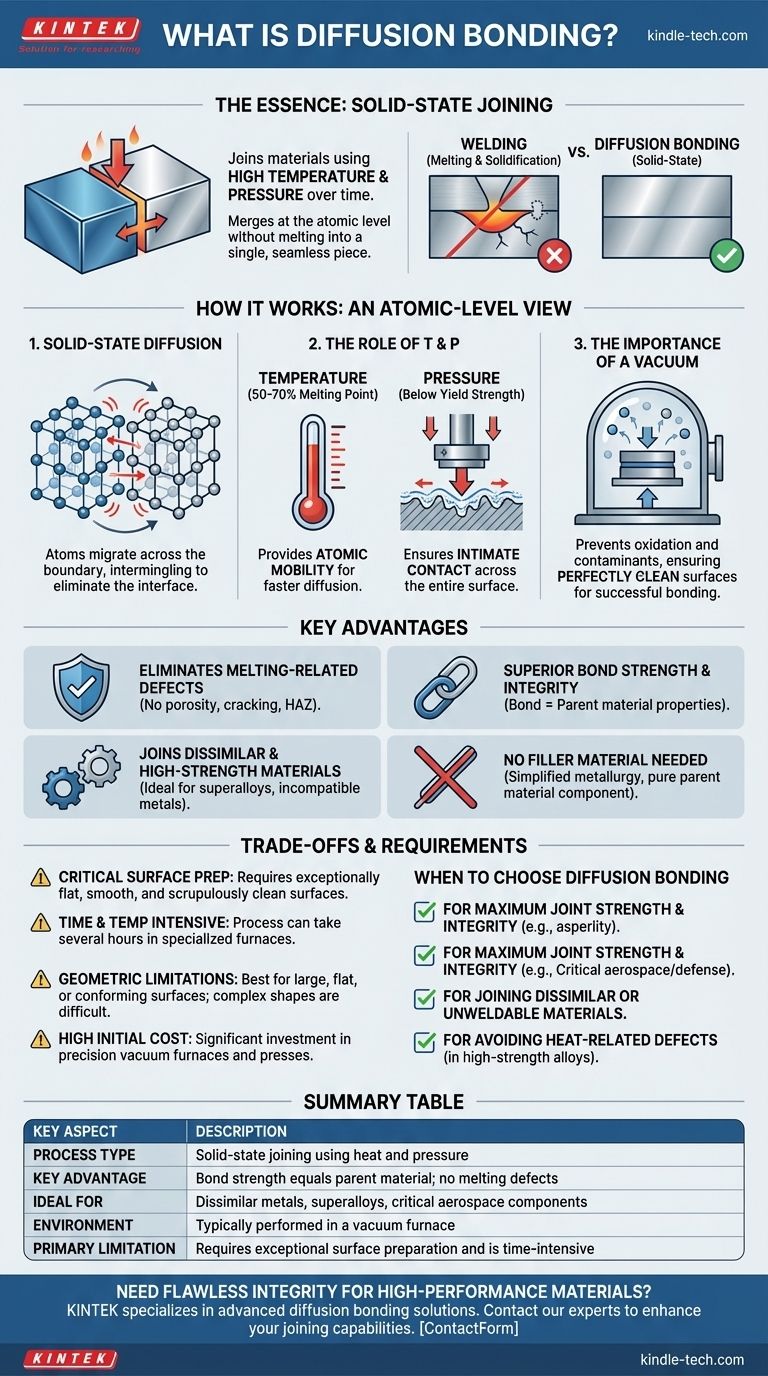

Wie das Diffusionsschweißen funktioniert: Eine atomare Betrachtung

Um zu verstehen, warum dieses Verfahren so effektiv ist, muss man auf atomarer Ebene denken. Das Ziel ist es, zwei separate Metallstücke so zu behandeln, als wären sie schon immer ein einziger kontinuierlicher Block gewesen.

Das Kernprinzip: Festkörperdiffusion

Atome in einem festen Material sind nicht statisch; sie vibrieren an ihrem Platz. Wenn Sie die Temperatur erhöhen, wird diese Vibration energiereicher.

Das Diffusionsschweißen nutzt diese Energie. Es presst zwei makellose Oberflächen zusammen, und bei ausreichender Hitze beginnen Atome von einer Oberfläche über die Grenze hinweg in die Kristallstruktur des anderen Teils zu wandern. Im Laufe der Zeit beseitigt dieser atomare Austausch die ursprüngliche Grenzfläche vollständig.

Die Rolle von Temperatur und Druck

Die Temperatur liefert die atomare Mobilität, die für die Diffusion erforderlich ist. Je höher die Temperatur (typischerweise 50–70 % des Schmelzpunkts des Materials), desto schneller können sich die Atome bewegen und desto schneller bildet sich die Verbindung.

Der Druck sorgt für den intimen Kontakt. Keine Oberfläche ist perfekt eben. Druck wird ausgeübt, um diese mikroskopischen Spitzen und Täler (Asperitäten) zu verformen und so sicherzustellen, dass die beiden Oberflächen vollständigen Kontakt herstellen, damit die Atomdiffusion über die gesamte Grenzfläche stattfinden kann. Entscheidend ist, dass dieser Druck weit unterhalb der Streckgrenze des Materials bleibt, wodurch eine Änderung der Gesamtform des Teils verhindert wird.

Die Bedeutung eines Vakuums

Die meisten Diffusionsschweißungen mit hoher Integrität werden im Vakuum durchgeführt. Eine Vakuumumgebung ist entscheidend, da sie die Oberflächenoxidation bei erhöhten Temperaturen verhindert.

Oxide und andere Oberflächenverunreinigungen wirken als Barriere, die die Wanderung von Atomen über die Grenzfläche physisch blockiert. Durch das Entfernen von Luft stellt ein Vakuumofen sicher, dass die Metalloberflächen perfekt sauber bleiben, was für eine erfolgreiche Verbindung nicht verhandelbar ist.

Wesentliche Vorteile gegenüber herkömmlichen Fügeverfahren

Das Diffusionsschweißen wird gewählt, wenn die Einschränkungen anderer Verfahren, wie Schweißen oder Löten, nicht akzeptabel sind.

Eliminierung von Schmelzbedingten Defekten

Da kein Schmelzen auftritt, vermeidet das Diffusionsschweißen gängige Schweißfehler wie Porosität (Gasblasen), Erstarrungsrisse und Verzug vollständig. Es entsteht auch keine signifikante Wärmeeinflusszone (WEZ), ein geschwächter Metallbereich neben einer Schweißnaht.

Überlegene Verbindungsfestigkeit und Integrität

Die resultierende Verbindung ist keine separate Materialschicht; sie ist eine Fortsetzung der Korngrößenstruktur der Grundwerkstoffe selbst. Eine ordnungsgemäß durchgeführte Diffusionsverbindung kann die gleichen mechanischen, thermischen und elektrischen Eigenschaften wie das Basismaterial aufweisen.

Verbindung von ungleichen und hochfesten Materialien

Dieses Verfahren ist eine primäre Lösung für das Verbinden von Materialien, die für das Schmelzschweißen metallurgisch inkompatibel sind. Es ist auch außergewöhnlich wirksam für hochfeste Superlegierungen und hochschmelzende Metalle (wie Wolfram und Molybdän), die durch die intensive, lokalisierte Hitze des Schweißens leicht beschädigt werden.

Kein Zusatzwerkstoff erforderlich

Herkömmliches Schweißen erfordert oft einen Schweißstab und Löten erfordert ein Lotmetall, das bei einer niedrigeren Temperatur schmilzt. Das Diffusionsschweißen verwendet keinen Zusatzwerkstoff, was die Metallurgie vereinfacht und sicherstellt, dass die fertige Komponente nur aus den beabsichtigten Grundwerkstoffen besteht.

Verständnis der Kompromisse und Anforderungen

Obwohl das Diffusionsschweißen leistungsstark ist, ist es keine universelle Lösung. Seine Präzision bringt spezifische Anforderungen mit sich.

Die entscheidende Notwendigkeit der Oberflächenvorbereitung

Das Verfahren ist sehr empfindlich gegenüber Oberflächenunvollkommenheiten. Die Fügeflächen müssen außergewöhnlich eben und glatt bearbeitet und vor dem Schweißen sorgfältig von Ölen, Oxiden oder Verunreinigungen gereinigt werden.

Ein zeit- und temperaturintensiver Prozess

Diffusion ist kein augenblickliches Ereignis. Ein typischer Fügezyklus in einem spezialisierten Vakuumofen oder einer Warmpresse kann mehrere Stunden dauern und ist damit wesentlich langsamer als herkömmliches Schweißen.

Geometrische und Größenbeschränkungen

Die Methode eignet sich am besten für Teile mit großen, ebenen oder sich anpassenden Fügeflächen, auf die ein gleichmäßiger Druck ausgeübt werden kann. Komplexe, nicht-planare Geometrien können sehr schwierig oder unmöglich effektiv zu fügen sein. Das Verfahren eignet sich jedoch für sehr große Werkstücke, sofern die Ausrüstung diese handhaben kann.

Hohe Anfangskosten

Die erforderliche Spezialausrüstung – Präzisionsvakuumöfen und hydraulische Pressen – stellt eine erhebliche Investition dar. Dies positioniert das Diffusionsschweißen oft als Lösung für hochwertige Komponenten, bei denen die Leistung die Kosten rechtfertigt.

Wann Sie sich für das Diffusionsschweißen entscheiden sollten

Ihre Wahl hängt vollständig von den technischen Anforderungen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Integrität liegt: Wählen Sie das Diffusionsschweißen, wenn die Verbindung so stark und zuverlässig sein muss wie das Grundmaterial, insbesondere bei kritischen Komponenten für Luft- und Raumfahrt oder Verteidigung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder nicht schweißbarer Materialien liegt: Dies ist die beste Methode, um starke, hermetische Verbindungen zwischen Metallen herzustellen, die mit dem Schmelzschweißen inkompatibel sind.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von hitzebedingten Defekten liegt: Wählen Sie das Diffusionsschweißen, um Probleme wie Porosität, Rissbildung und geschwächte Zonen zu vermeiden, die beim Schweißen hochfester Legierungen häufig auftreten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einfache Verbindungen liegt: Herkömmliches Schweißen oder Löten ist für nicht-kritische Anwendungen mit Standardmaterialien eine weitaus praktischere und wirtschaftlichere Wahl.

Letztendlich ermöglicht Ihnen das Diffusionsschweißen die Herstellung von Komponenten, die mit keinem anderen Verfahren hergestellt werden können.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verfahrenstyp | Fügen im festen Zustand unter Verwendung von Wärme und Druck |

| Hauptvorteil | Verbindungsfestigkeit entspricht dem Grundmaterial; keine Schmelzfehler |

| Ideal für | Ungleiche Metalle, Superlegierungen, kritische Luft- und Raumfahrtkomponenten |

| Umgebung | Typischerweise in einem Vakuumofen durchgeführt |

| Haupteinschränkung | Erfordert außergewöhnliche Oberflächenvorbereitung und ist zeitintensiv |

Müssen Sie Hochleistungs- oder ungleiche Materialien mit makelloser Integrität verbinden? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Diffusionsschweißsystemen. Unsere Präzisionsvakuumöfen und fachkundige Unterstützung stellen sicher, dass Sie Verbindungen erzielen, die so stark sind wie das Grundmaterial selbst – perfekt für die Luft- und Raumfahrt, Verteidigung und die Herstellung hochwertiger Komponenten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Fügefähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile