Die Hauptnachteile eines Elektrolichtbogenofens (EAF) sind seine hohen und oft volatilen Betriebskosten, die durch den Stromverbrauch verursacht werden, das Potenzial für inkonsistente Erwärmung innerhalb des Ofens und das Risiko, unerwünschte Gase und Verunreinigungen aus dem Lichtbogen und den Rohmaterialien in den Stahl einzubringen.

Während Elektrolichtbogenöfen im Vergleich zu traditionellen Hochöfen eine erhebliche Flexibilität und geringere Anfangsinvestitionen bieten, ergeben sich ihre Kernnachteile aus einer direkten Abhängigkeit vom Stromnetz und der Qualität des Schrottmetalls, was zu deutlichen wirtschaftlichen und metallurgischen Herausforderungen führt.

Der wirtschaftliche Kernnachteil: Hohe Betriebskosten

Der bedeutendste und hartnäckigste Nachteil eines EAF sind seine Betriebsausgaben, die stark von Faktoren beeinflusst werden, die außerhalb der direkten Kontrolle des Stahlwerks liegen.

Intensiver Stromverbrauch

Der gesamte Betrieb eines EAF wird durch massive Strommengen angetrieben, die zur Erzeugung des Lichtbogens benötigt werden, der Stahl schmilzt. Dies macht das Betriebsbudget des Ofens direkt anfällig für Schwankungen der regionalen Strompreise.

Im Gegensatz zu Öfen, die Koks oder Erdgas verwenden, kann ein EAF nicht einfach den Brennstoff wechseln. Dies bindet die Rentabilität direkt an die Stabilität und die Kosten des lokalen Stromnetzes, was in volatilen Energiemärkten ein erhebliches finanzielles Risiko darstellt.

Kosten für Verbrauchselektroden

Die Graphit- oder Kohleelektroden, die den Lichtbogen erzeugen, sind eine kritische Komponente, aber auch ein Verbrauchsgut.

Diese großen Elektroden werden während des Schmelzprozesses allmählich verbraucht und müssen regelmäßig ersetzt werden. Die Kosten für diese spezialisierten Komponenten können erheblich sein und stellen eine weitere wichtige Variable im Betriebsbudget dar.

Betriebliche und qualitätskontrollbezogene Hürden

Neben den Kosten birgt der EAF-Prozess selbst Herausforderungen, die ein sorgfältiges Management erfordern, um die Qualität und Konsistenz des Endprodukts zu gewährleisten.

Ungleichmäßige Wärmeverteilung

Der elektrische Lichtbogen ist eine unglaublich intensive, aber lokalisierte Wärmequelle. Dies kann zu „Hot Spots“ im Ofen direkt unter den Elektroden und kühleren Zonen an anderer Stelle führen.

Diese ungleichmäßige Wärmeverteilung kann zu einer inkonsistenten Schmelze führen und erfordert zusätzliche Energie und Zeit, um das geschmolzene Metall zu homogenisieren, was die Gesamteffizienz verringert.

Risiko der Gas- und Verunreinigungsbildung

Der energiereiche elektrische Lichtbogen kann mit Gasen in der Ofenatmosphäre reagieren. Dieser Prozess kann erhebliche Mengen an gelöstem Wasserstoff und Stickstoff in den geschmolzenen Stahl einbringen.

Diese gelösten Gase können zu Defekten wie Versprödung und verminderter Zähigkeit im fertigen Stahlprodukt führen, was zusätzliche nachgeschaltete Verarbeitungs- und Qualitätskontrollprozesse zur Minderung erfordert.

Die inhärenten Kompromisse verstehen

Die Nachteile eines EAF sind am besten als Kompromisse gegenüber seinen Vorteilen zu verstehen, wie z. B. seiner Fähigkeit, 100 % recycelten Stahlschrott zu verwenden, und seinem geringeren Platzbedarf.

Abhängigkeit vom Stromnetz

Der EAF stellt eine immense und sofortige Last für das Stromnetz dar. Dies treibt nicht nur die Kosten in die Höhe, sondern bedeutet auch, dass der Betrieb des Ofens vollständig von der Stabilität des Netzes abhängt.

In Regionen mit unzuverlässiger Strominfrastruktur kann der Betrieb eines EAF ein erhebliches Betriebsrisiko darstellen, da Stromausfälle oder -schwankungen kostspielige Produktionsstillstände verursachen können.

Anforderung an spezialisiertes Fachwissen

Obwohl im Allgemeinen robust, sind die Systeme, die einen EAF antreiben und steuern, komplex. Die Diagnose und Reparatur von Problemen mit Hochspannungs-Elektrosystemen, Steuermechanismen oder Feuerfestauskleidungen erfordert oft hochspezialisierte Techniker.

Dies führt zu einer Abhängigkeit von einem qualifizierten Arbeitskräftepool, der möglicherweise nicht an allen Standorten verfügbar ist, was eine weitere Ebene des Betriebsrisikos darstellt.

So bewerten Sie diese Nachteile für Ihr Projekt

Die Wahl einer Ofentechnologie erfordert eine Abwägung dieser Nachteile gegenüber Ihren spezifischen Zielen und Ihrem Betriebsumfeld.

- Wenn Ihr Hauptaugenmerk auf vorhersehbaren Betriebskosten liegt: Die direkte Exposition des EAF gegenüber der Volatilität der Strompreise stellt ein erhebliches finanzielles Risiko im Vergleich zu brennstoffbasierten Öfen dar.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Stahlsorten höchster Reinheit liegt: Sie müssen bereit sein, in sekundäre Raffinations- und Entgasungsprozesse zu investieren, um die im EAF inhärenten Verunreinigungs- und Gasrisiken zu mindern.

- Wenn Sie sich in einer Region mit einem instabilen oder teuren Stromnetz befinden: Der immense Strombedarf des EAF macht ihn ohne eine dedizierte, stabile Stromquelle zu einer potenziell unzuverlässigen und unwirtschaftlichen Wahl.

Das Verständnis dieser spezifischen Nachteile ist der erste Schritt, um sie zu mindern und eine fundierte Entscheidung über diese leistungsstarke und flexible Stahlerzeugungstechnologie zu treffen.

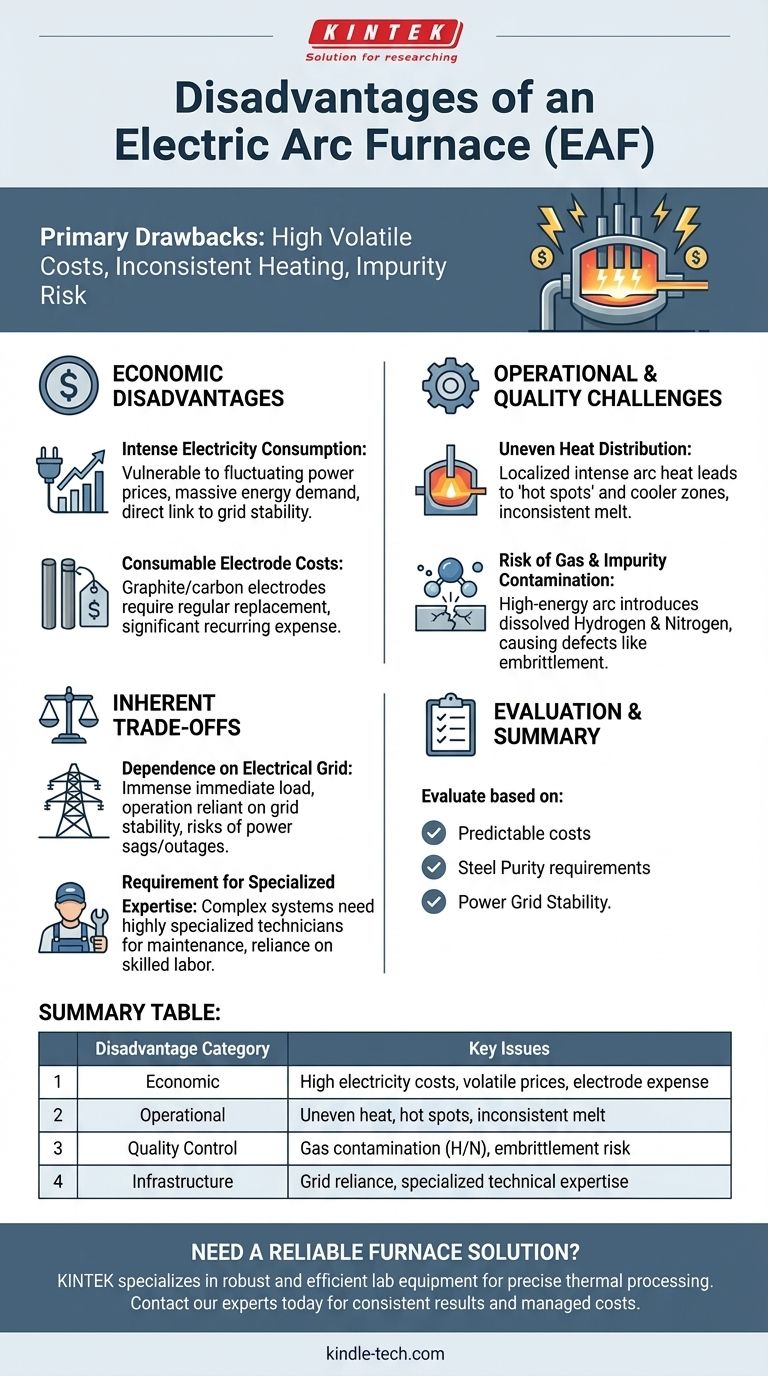

Zusammenfassungstabelle:

| Nachteilkategorie | Hauptprobleme |

|---|---|

| Wirtschaftlich | Hohe Stromkosten, volatile Energiepreise, teure Verbrauchselektroden |

| Betrieblich | Ungleichmäßige Wärmeverteilung, Potenzial für Hot Spots, inkonsistente Schmelze |

| Qualitätskontrolle | Risiko der Wasserstoff-/Stickstoffgaskontamination, Potenzial für Stahlversprödung |

| Infrastruktur | Starke Abhängigkeit von einem stabilen Stromnetz, erfordert spezialisiertes technisches Fachwissen |

Benötigen Sie eine zuverlässige Ofenlösung für Ihr Labor oder Ihre Produktionsanlage? Die Herausforderungen von Elektrolichtbogenöfen unterstreichen die Bedeutung der Wahl der richtigen Ausrüstung für Ihre spezifischen Anforderungen. Bei KINTEK sind wir auf die Bereitstellung robuster und effizienter Laborgeräte spezialisiert, einschließlich Öfen, die auf präzise thermische Prozesse zugeschnitten sind. Egal, ob Sie in der Forschung, Qualitätskontrolle oder Kleinserienproduktion tätig sind, wir können Ihnen helfen, eine Lösung zu finden, die konsistente Ergebnisse gewährleistet, Betriebskosten verwaltet und die Materialintegrität aufrechterhält. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Labor- und Verarbeitungsanforderungen mit der richtigen Ausrüstung für Ihre Anwendung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung