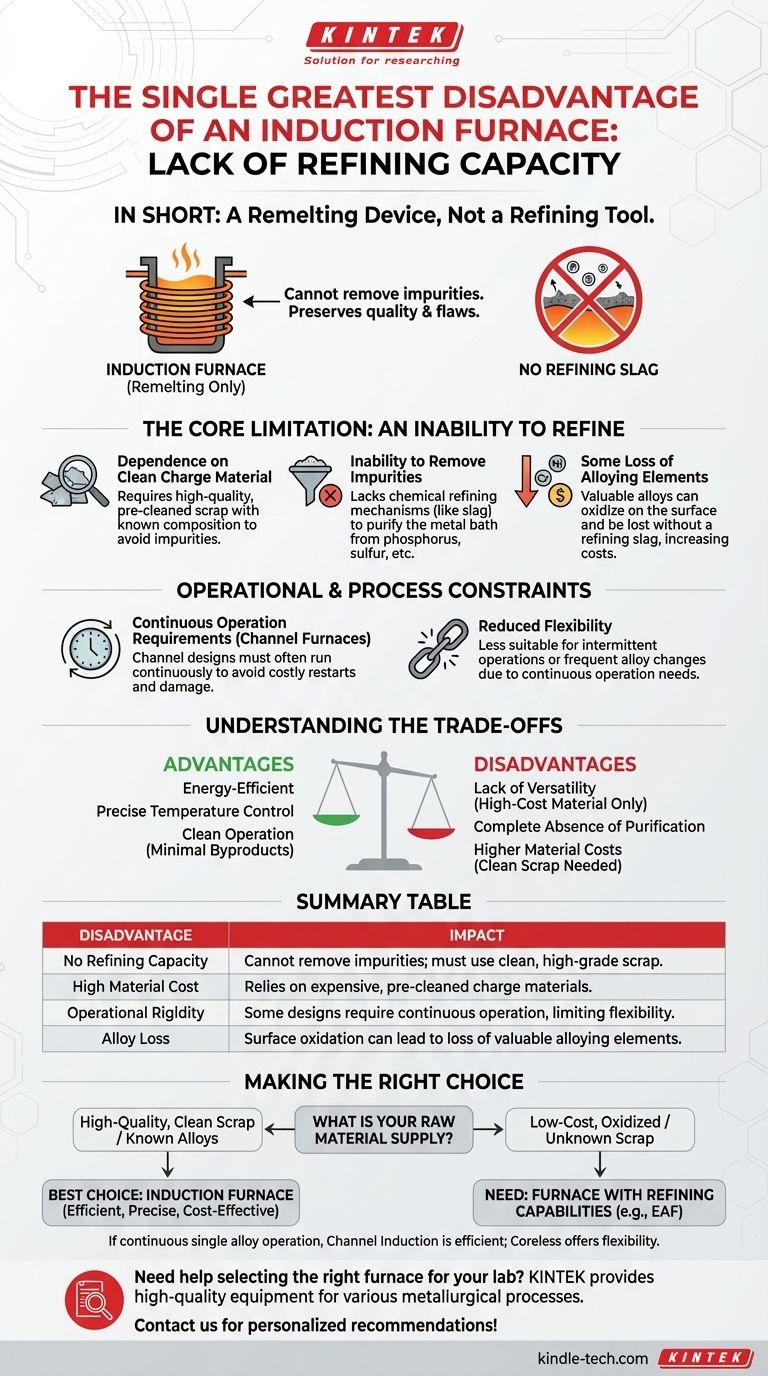

Kurz gesagt, der größte Nachteil eines Induktionsofens ist seine mangelnde Raffinationskapazität. Das bedeutet, er kann Verunreinigungen aus den Rohmaterialien, die er schmilzt, nicht effektiv entfernen. Die Einsatzmaterialien müssen bereits sauber und von bekannter Zusammensetzung sein, da der Ofen das Metall im Wesentlichen nur umschmilzt und dabei sowohl seine Qualität als auch seine Mängel bewahrt.

Obwohl hocheffizient und präzise, ist ein Induktionsofen im Grunde ein Umschmelzgerät, kein Raffinationswerkzeug. Seine primäre Einschränkung ist seine Unfähigkeit, schmutziges, oxidiertes oder in seiner Zusammensetzung unbekanntes Schrottmetall zu verarbeiten, was die Rohstoffkosten erheblich erhöhen kann.

Die Kernbeschränkung: Eine Unfähigkeit zur Raffination

Der zentrale Nachteil der Induktionsofen-Technologie ergibt sich aus ihrer sauberen, geschlossenen Heizmethode. Im Gegensatz zu Öfen, die chemische Reaktionen oder Schlacke verwenden, fehlen einem Induktionsofen die Mechanismen zur Reinigung des Metallbades.

Abhängigkeit von sauberem Einsatzmaterial

Da es keinen Raffinationsprozess gibt, hängt die Qualität des Endprodukts vollständig von der Qualität des eingesetzten Materials ab.

Einsatzmaterialien müssen frei von übermäßigem Rost und anderen Oxiden sein. Dies bedeutet oft, dass Betreiber teureren, höherwertigen Schrott oder vorgereinigte Materialien verwenden müssen.

Unfähigkeit, Verunreinigungen zu entfernen

Traditionelle Öfen, wie der Elektrolichtbogenofen (EAF), verwenden eine Schlackenschicht, um Verunreinigungen wie Phosphor und Schwefel chemisch zu binden und aus dem geschmolzenen Metall zu entfernen.

Induktionsöfen verwenden keine Schlackenchemie zur Reinigung, was sie für die primäre Stahlerzeugung oder das Schmelzen von minderwertigem, kontaminiertem Schrott ungeeignet macht.

Ein gewisser Verlust von Legierungselementen

Obwohl der Induktionsprozess selbst sauberer ist als die Verbrennung, kann es an der Oberfläche der Schmelze dennoch zu einer Oxidation wertvoller Legierungselemente kommen.

Ohne eine Raffinationsschlacke zur Rückgewinnung dieser Oxide gehen die Elemente verloren und müssen der Schmelze wieder zugeführt werden, um die erforderliche chemische Spezifikation zu erfüllen, was Kosten und Komplexität erhöht.

Betriebliche und prozessuale Einschränkungen

Über seine metallurgischen Einschränkungen hinaus erfordert das Design bestimmter Induktionsöfen strenge betriebliche Anforderungen.

Anforderungen an den Dauerbetrieb

Bestimmte Bauarten, insbesondere Kanalinduktionsöfen, arbeiten am effizientesten, wenn sie kontinuierlich betrieben werden.

Die schmale Metallschleife oder der Kanal muss mit geschmolzenem Metall gefüllt bleiben, um zu funktionieren. Wenn er abkühlt und erstarrt, kann dies erhebliche Schäden verursachen und kostspielige, zeitaufwändige Wartungsarbeiten für den Neustart erfordern.

Reduzierte Flexibilität

Diese Notwendigkeit des Dauerbetriebs macht Kanalöfen weniger geeignet für Anlagen, die im Einschichtbetrieb arbeiten oder häufige Abschaltungen erfordern.

Sie eignen sich am besten für Hochdurchsatz-, Hochproduktionsbetriebe mit sehr wenigen Änderungen der zu produzierenden Legierung.

Die Kompromisse verstehen

Die Nachteile eines Induktionsofens sind direkt mit seinen Vorteilen verbunden. Die Entscheidung für die Verwendung eines solchen Ofens ist eine Frage der Abwägung dieser kritischen Kompromisse.

Effizienz vs. Vielseitigkeit

Induktionsöfen sind außergewöhnlich energieeffizient, da die Wärme direkt im Metall selbst erzeugt wird.

Diese Effizienz wird jedoch mit einem Mangel an Vielseitigkeit bezahlt. Sie können keinen kostengünstigen, minderwertigen Schrott als Rohstoffquelle nutzen.

Präzision vs. Reinigung

Die Technologie bietet eine unübertroffene Präzision bei der Temperaturregelung, wodurch Überhitzung und der Verlust wertvoller Legierungen verhindert werden.

Der Kompromiss ist die vollständige Abwesenheit von Reinigung. Der Ofen bewahrt die Chemie des Einsatzmaterials präzise, im Guten wie im Schlechten.

Sauberer Betrieb vs. Materialkosten

Der Prozess wird für seinen sauberen Betrieb gefeiert, ohne Verbrennungsnebenprodukte, minimale Staubentwicklung und eine sicherere Arbeitsumgebung.

Dieser Umweltvorteil basiert auf höheren Materialkosten, da der Ofen die Verantwortung für die „Reinigung“ an den Schrottlieferanten oder einen Vorverarbeitungsschritt delegiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrer Rohstoffversorgung und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von hochwertigem, sauberem Schrott oder bekannten Legierungen liegt: Der Induktionsofen ist wahrscheinlich das effizienteste, präziseste und kostengünstigste Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von kostengünstigem, oxidiertem oder in seiner Zusammensetzung unbekanntem Schrott liegt: Sie benötigen einen Ofen mit aktiven Raffinationsfähigkeiten, die ein Induktionsofen nicht bieten kann.

- Wenn Ihr Betrieb kontinuierlich mit einer einzigen Legierung läuft: Ein Kanalinduktionsofen bietet eine hervorragende Effizienz, aber ein kernloser Entwurf bietet mehr Flexibilität für intermittierende Arbeiten.

Das Verständnis dieser grundlegenden Unterscheidung zwischen Umschmelzen und Raffinieren ist der Schlüssel zur Auswahl der richtigen Technologie für Ihren metallurgischen Prozess.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Keine Raffinationskapazität | Kann Verunreinigungen nicht entfernen; muss sauberen, hochwertigen Schrott verwenden. |

| Hohe Materialkosten | Verlässt sich auf teure, vorgereinigte Einsatzmaterialien. |

| Betriebliche Starrheit | Einige Designs erfordern Dauerbetrieb, was die Flexibilität einschränkt. |

| Legierungsverlust | Oberflächenoxidation kann zum Verlust wertvoller Legierungselemente führen. |

Benötigen Sie Hilfe bei der Auswahl des richtigen Ofens für die spezifischen Schmelz- und Raffinationsanforderungen Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Öfen, die auf verschiedene metallurgische Prozesse zugeschnitten sind. Egal, ob Sie mit hochreinen Legierungen arbeiten oder Raffinationsfähigkeiten benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung für Effizienz und Kosteneffizienz zu finden. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse