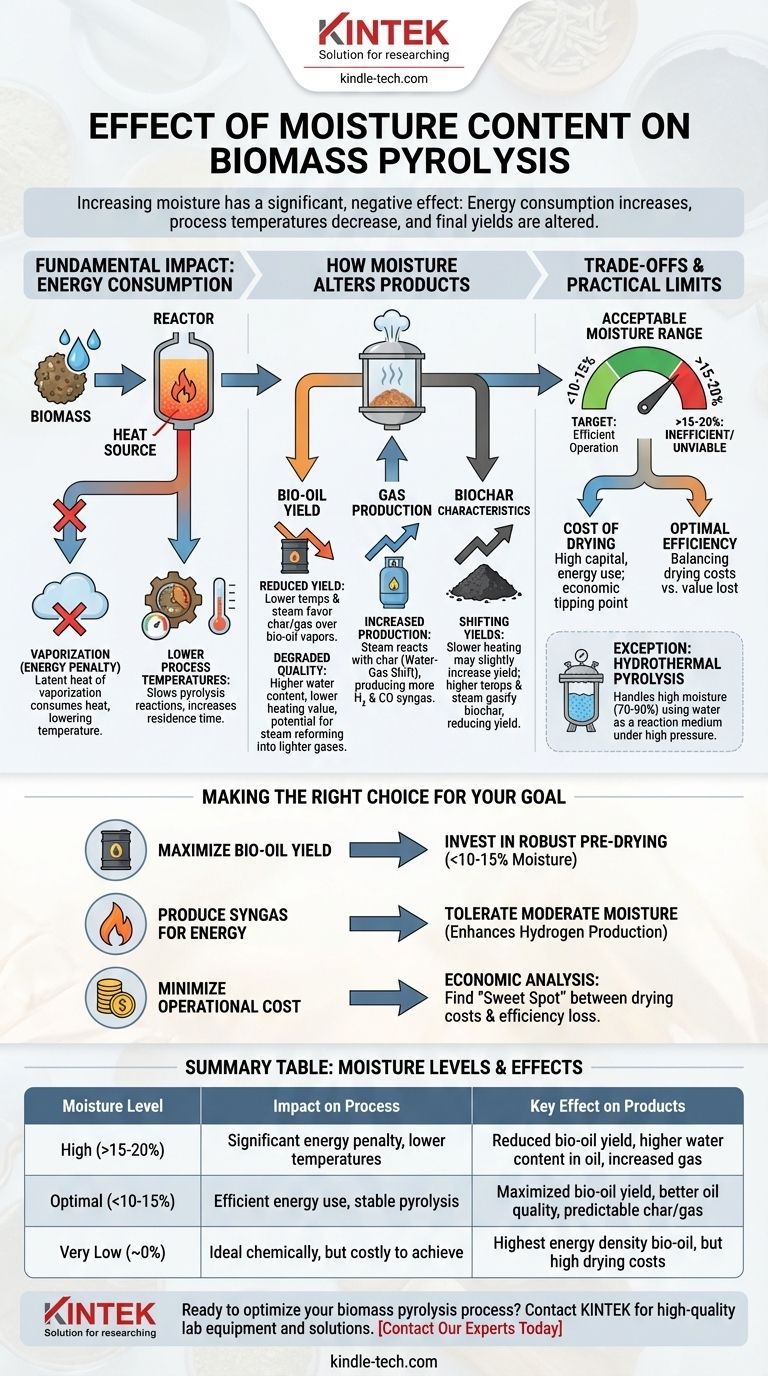

Kurz gesagt, ein erhöhter Feuchtigkeitsgehalt in Biomasse hat einen signifikanten und im Allgemeinen negativen Einfluss auf den Pyrolyseprozess. Grundsätzlich muss jegliches vorhandenes Wasser erhitzt und in Dampf umgewandelt werden, bevor die Biomasse selbst zerfallen kann. Dies verbraucht eine beträchtliche Energiemenge, senkt die Gesamtprozesstemperatur und verändert letztendlich die Endausbeute und Qualität des produzierten Bioöls, der Biokohle und des Gases.

Das Kernproblem ist, dass Feuchtigkeit als große Energiesenke und als sekundärer Reaktant im Pyrolyse-Reaktor fungiert. Ein effektives Management des Feuchtigkeitsgehalts Ihres Ausgangsmaterials ist keine geringfügige Optimierung – es ist eine kritische Voraussetzung für die Erzielung eines effizienten, stabilen und vorhersagbaren thermochemischen Umwandlungsprozesses.

Der grundlegende Einfluss: Energieverbrauch

Der unmittelbarste und unvermeidlichste Effekt von Feuchtigkeit ist die Energiebilanz des Pyrolyse-Reaktors. Dieser primäre Effekt verursacht mehrere nachgelagerte Konsequenzen.

Die Energieeinbuße durch Verdampfung

Wasser hat eine hohe latente Verdampfungswärme, was bedeutet, dass es eine große Energiemenge benötigt, um vom flüssigen in den dampfförmigen Zustand überzugehen.

Diese Energie, oft als "Energieeinbuße" bezeichnet, wird direkt der Wärmequelle des Reaktors entzogen. Es ist effektiv verschwendete Energie, da sie zum Kochen von Wasser anstatt zum Aufbrechen der Biomasse-Struktur verwendet wird.

Senkung der Prozesstemperatur

Da ein Teil der zugeführten Wärme zur Verdampfung von Wasser umgeleitet wird, ist die im Reaktor erreichte Gesamttemperatur niedriger als bei trockenem Ausgangsmaterial.

Niedrigere Prozesstemperaturen verlangsamen die primären Pyrolyse-Reaktionen. Dies kann den Durchsatz des Systems erheblich reduzieren, da die Biomasse eine längere Verweilzeit für die vollständige Umwandlung benötigt.

Wie Feuchtigkeit Pyrolyseprodukte verändert

Neben der Energieeinbuße verändert das Vorhandensein von Dampf im Reaktor aktiv die chemischen Reaktionswege und beeinflusst direkt die endgültige Produktverteilung.

Reduzierte Bioöl-Ausbeute

Für die meisten Pyrolyseoperationen ist die Maximierung des flüssigen Bioöls das primäre Ziel. Feuchtigkeit wirkt diesem Ziel direkt entgegen.

Niedrigere Reaktionstemperaturen und das Vorhandensein von Dampf begünstigen die Bildung von Koks und nicht-kondensierbaren Gasen gegenüber den kondensierbaren organischen Dämpfen, die Bioöl bilden.

Verschlechterte Bioöl-Qualität

Das produzierte Bioöl wird von geringerer Qualität sein. Es wird von Natur aus einen höheren Wassergehalt aufweisen, was seinen Heizwert (Energiedichte) mindert und es korrosiver und instabiler machen kann.

Darüber hinaus kann der Dampf Sekundärreaktionen wie das Dampfreformieren fördern, die die wertvollen schweren organischen Moleküle in leichtere, weniger nützliche Gase und mehr Wasser aufspalten.

Erhöhte Gasproduktion

Der aus der Feuchtigkeit erzeugte Dampf ist nicht inert; er kann bei hohen Temperaturen mit der Biomasse und Biokohle reagieren.

Reaktionen wie die Wassergas-Shift-Reaktion und das Dampfreformieren verbrauchen Koks und organische Dämpfe, um mehr Wasserstoff (H₂) und Kohlenmonoxid (CO) zu produzieren. Dies erhöht die Ausbeute an nicht-kondensierbarem Synthesegas auf Kosten des gewünschten Bioöls und der Biokohle.

Veränderung der Biokohle-Eigenschaften

Im Allgemeinen führen die langsameren Heizraten und niedrigeren Temperaturen, die durch Feuchtigkeit verursacht werden, tendenziell zu einer leicht erhöhten Biokohle-Ausbeute.

Bei höheren Temperaturen wird der Dampf jedoch reaktiv genug, um die Biokohle zu vergasen, was dann die endgültige Koks-Ausbeute verringern würde. Der genaue Effekt hängt stark von den Reaktorbedingungen ab.

Verständnis der Kompromisse und praktischen Grenzen

Obwohl eine Null-Feuchtigkeit aus chemischer Sicht ideal ist, ist sie aus betrieblicher Sicht nicht praktisch oder wirtschaftlich.

Die Kosten der Trocknung

Das Vortrocknen von Biomasse auf sehr niedrige Feuchtigkeitswerte erfordert erhebliche Kapitalinvestitionen in Trocknungsanlagen und verbraucht eine große Menge Energie.

Es gibt einen wirtschaftlichen Wendepunkt, an dem die Kosten für eine weitere Trocknung die Effizienzgewinne, die Sie im Pyrolyse-Reaktor erzielen, übersteigen.

Der "akzeptable" Feuchtigkeitsbereich

Die meisten kommerziellen Pyrolysesysteme sind darauf ausgelegt, ein gewisses Maß an Feuchtigkeit zu verarbeiten. Als Faustregel gilt, dass ein Feuchtigkeitsgehalt des Ausgangsmaterials von weniger als 10-15 Gew.-% als Ziel für einen effizienten Betrieb angesehen wird.

Oberhalb von 15-20 % werden die negativen Auswirkungen auf den Energieverbrauch und die Produktausbeute zunehmend schwerwiegend, was den Prozess oft ineffizient oder wirtschaftlich unrentabel macht.

Die Ausnahme: Hydrothermale Pyrolyse

Es ist entscheidend, die konventionelle (schnelle) Pyrolyse von der hydrothermalen Pyrolyse (oder Verflüssigung) zu unterscheiden.

Hydrothermale Prozesse sind speziell darauf ausgelegt, sehr feuchtes Ausgangsmaterial (70-90 % Feuchtigkeit) zu verarbeiten, indem sie mit Wasser in seinem flüssigen oder überkritischen Zustand unter hohem Druck betrieben werden. In diesem Zusammenhang ist Wasser ein wesentlicher Bestandteil des Reaktionsmediums, kein Verunreinigung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Feuchtigkeitsregulierung hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bioöl-Ausbeute liegt: Sie müssen in eine robuste Vortrocknung investieren, um die Feuchtigkeit des Ausgangsmaterials auf unter 15 %, idealerweise unter 10 %, zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas für Energie oder Synthese liegt: Ein moderater Feuchtigkeitsgehalt kann toleriert werden und kann sogar leicht vorteilhaft sein, indem er die Wasserstoffproduktion durch Dampfreformierung verbessert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sie müssen eine Wirtschaftlichkeitsanalyse durchführen, um den "Sweet Spot" zwischen den Kosten für die Trocknung Ihres spezifischen Ausgangsmaterials und dem Wertverlust durch reduzierte Effizienz und minderwertige Produkte zu finden.

Letztendlich ist die Beherrschung der Feuchtigkeitskontrolle der Schlüssel zur Erschließung einer konsistenten und effizienten Biomasseumwandlung.

Zusammenfassungstabelle:

| Feuchtigkeitsgrad | Auswirkung auf den Prozess | Schlüsseleffekt auf Produkte |

|---|---|---|

| Hoch (>15-20%) | Erhebliche Energieeinbuße, niedrigere Temperaturen | Reduzierte Bioöl-Ausbeute, höherer Wassergehalt im Öl, erhöhtes Gas |

| Optimal (<10-15%) | Effiziente Energienutzung, stabile Pyrolyse | Maximierte Bioöl-Ausbeute, bessere Ölqualität, vorhersagbare Biokohle/Gas |

| Sehr niedrig (~0%) | Chemisch ideal, aber teuer zu erreichen | Bioöl mit höchster Energiedichte, aber hohe Trocknungskosten |

Bereit, Ihren Biomassepyrolyseprozess zu optimieren? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihnen helfen, eine präzise Feuchtigkeitskontrolle zu erreichen und Ihre Pyrolyseausbeuten zu maximieren. Ob Sie sich auf die Bioöl-, Synthesegas- oder Biokohleproduktion konzentrieren, unsere Lösungen sind darauf ausgelegt, die Effizienz und Genauigkeit Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors bei der Biomasseumwandlung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg