Beim Sputtern ist der Prozessdruck der primäre Hebel zur Steuerung der Schichtqualität. Er steuert direkt die Energie der gesputterten Partikel, während sie vom Target zu Ihrem Substrat wandern. Diese Energie wiederum bestimmt kritische Schichteigenschaften wie Dichte, Haftung, Glätte und innere Spannung.

Das grundlegende Prinzip, das es zu verstehen gilt, ist, dass der Sputterdruck einen kritischen Kompromiss steuert. Eine Senkung des Drucks erhöht die Energie der gesputterten Atome – was im Allgemeinen die Schichtdichte und Haftung verbessert –, aber eine zu starke Senkung kann das Plasma destabilisieren und Defekte verursachen.

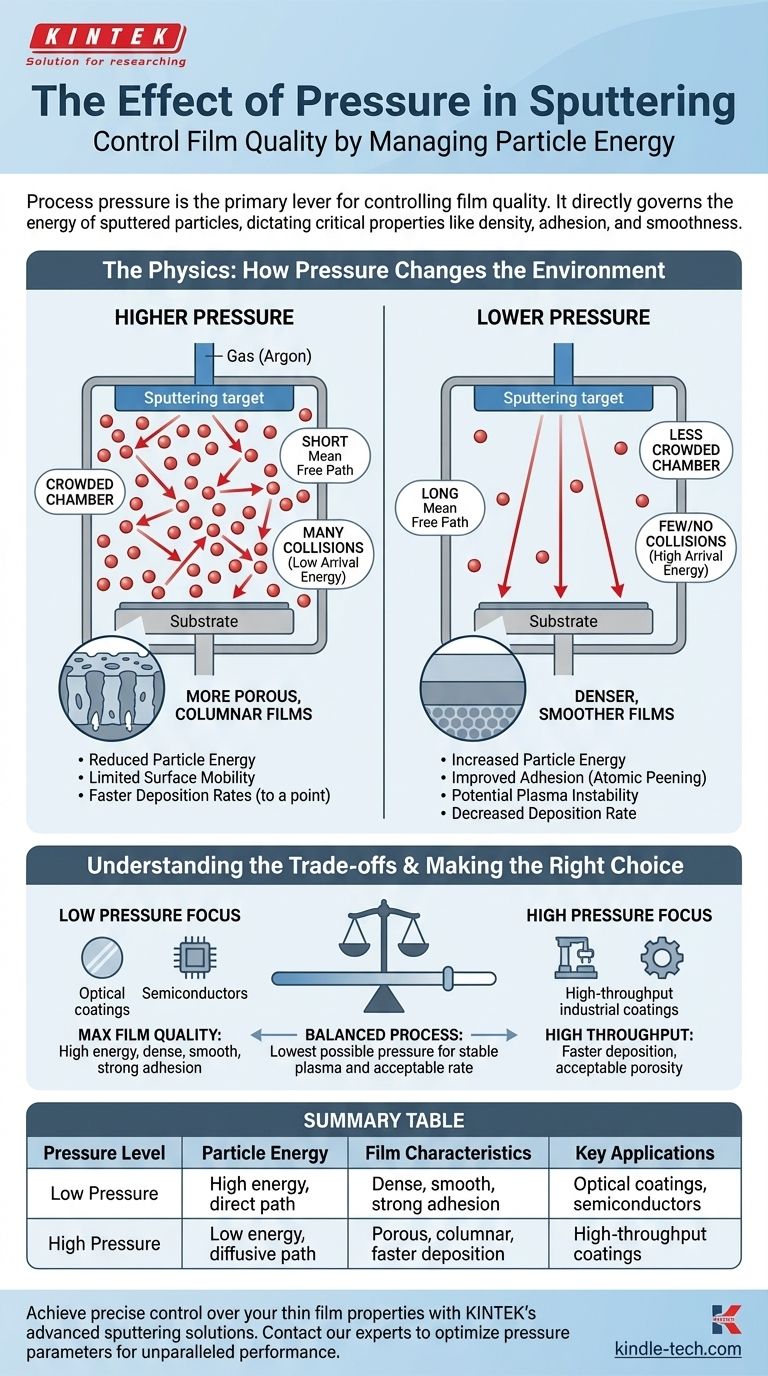

Die Physik: Wie der Druck die Sputterumgebung verändert

Um die Auswirkungen zu verstehen, müssen wir zunächst die Umgebung in der Kammer betrachten. Der Schlüssel liegt im Verständnis, wie viele Gasatome (typischerweise Argon) zwischen dem Sputtertarget und dem Substrat vorhanden sind.

Definition der mittleren freien Weglänge

Die mittlere freie Weglänge ist der durchschnittliche Abstand, den ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert.

Bei hohem Druck ist die Kammer mit Gasatomen überfüllt. Die mittlere freie Weglänge ist sehr kurz, was bedeutet, dass ein gesputtertes Atom auf seinem Weg zum Substrat viele Male kollidieren wird.

Bei niedrigem Druck ist die Kammer viel weniger überfüllt. Die mittlere freie Weglänge ist lang, und ein gesputtertes Atom kann sehr wenige oder sogar keine Kollisionen erfahren, bevor es ankommt.

Energie ist alles

Jede Kollision zwischen einem gesputterten Atom und einem Gasatom führt dazu, dass das gesputterte Atom kinetische Energie verliert und seine Richtung ändert.

Daher ist der Prozessdruck Ihr Steuerknopf für die endgültige Ankunftsenergie der Atome, die Ihren Dünnfilm bilden.

Die Auswirkungen eines niedrigeren Sputterdrucks

Die Senkung des Arbeitsgasdrucks wird oft vorgenommen, um qualitativ hochwertigere Schichten für anspruchsvolle Anwendungen zu erzeugen.

Erhöhte Partikelenergie

Mit einer längeren mittleren freien Weglänge behalten gesputterte Atome den größten Teil ihrer anfänglichen hohen Energie. Sie treffen als energiereiche Projektile auf dem Substrat auf und bewegen sich auf einem direkteren, geradlinigen Weg.

Dichtere und glattere Schichten

Diese hochenergetischen Atome haben genügend Mobilität auf der Substratoberfläche, um sich zu bewegen, die stabilsten Gitterplätze zu finden und mikroskopische Hohlräume zu füllen. Dieser Prozess, bekannt als atomares Peening, führt zu einer dichteren, weniger porösen und glatteren Schichtstruktur.

Verbesserte Haftung

Die hohe kinetische Energie hilft den ankommenden Atomen, leicht in die Substratoberfläche einzudringen, wodurch eine stärkere Grenzflächenbindung entsteht und die Schichthaftung erheblich verbessert wird.

Die Kompromisse verstehen: Die Gefahren von niedrigem Druck

Obwohl niedriger Druck erhebliche Vorteile bietet, führt ein zu starkes Absenken zu einer Reihe anderer Probleme. Es gibt immer ein optimales Fenster für jeden gegebenen Prozess.

Plasma-Instabilität

Das Sputtern erfordert ein stabiles Plasma (Glimmentladung), um zu funktionieren. Ist der Druck zu niedrig, sind nicht genügend Gasatome vorhanden, um das Plasma zuverlässig aufrechtzuerhalten, wodurch es instabil wird oder ganz erlischt.

Bildung von Defekten

Ein instabiler oder nicht idealer Abscheidemechanismus bei sehr niedrigen Drücken kann zu schlechtem Schichtwachstum führen. Dies kann sich als eine Abnahme der Schichtdichte und die Bildung von kristallinen Defekten, wie z.B. "Nadeldefekten", äußern.

Verringerte Abscheiderate

Während die Qualität höher sein mag, bedeutet ein niedrigerer Druck im Allgemeinen, dass weniger Argonionen zum Beschuss des Targets zur Verfügung stehen, was die gesamte Sputterrate reduzieren und die Prozesszeit verlängern kann.

Die Auswirkungen eines höheren Sputterdrucks

Umgekehrt erzeugt der Betrieb bei höherem Druck eine ganz andere Schicht.

Reduzierte Partikelenergie

Aufgrund der kurzen mittleren freien Weglänge erfahren gesputterte Atome zahlreiche Kollisionen. Sie treffen mit sehr wenig Energie auf dem Substrat auf und diffundieren durch das Gas, anstatt sich direkt zu bewegen.

Porösere, säulenartige Schichten

Niedrigenergetische Atome haben eine begrenzte Oberflächenmobilität. Sie neigen dazu, "dort haften zu bleiben, wo sie landen", was zu einer poröseren Schicht mit einer ausgeprägten säulenartigen Kornstruktur und geringerer Dichte führt.

Höhere Abscheideraten (bis zu einem gewissen Punkt)

Ein höherer Druck kann die Dichte des Plasmas erhöhen, was zu einem höheren Fluss von Ionen führt, die das Target bombardieren, und folglich zu einer schnelleren Abscheiderate. Dies ist oft ein notwendiger Kompromiss für Anwendungen mit hohem Durchsatz.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Drucks besteht nicht darin, einen einzigen "besten" Wert zu finden, sondern den Parameter an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtqualität liegt (z.B. für optische Beschichtungen oder Halbleiter): Beginnen Sie mit einem niedrigeren Prozessdruck, um die Partikelenergie zu maximieren und dichte, glatte und gut haftende Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Geschwindigkeit liegt: Ein mäßig höherer Druck kann die Abscheiderate erhöhen, aber Sie müssen eine wahrscheinliche Verringerung der Schichtdichte und -leistung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen, stabilen Prozess liegt: Ziel ist es, den niedrigstmöglichen Druck zu finden, der ein stabiles Plasma aufrechterhält und eine akzeptable Abscheiderate für Ihre Bedürfnisse bietet.

Letztendlich geht es beim Meistern des Drucks darum, die Partikelenergie präzise zu steuern, um die gewünschten Schichteigenschaften zu erzielen.

Zusammenfassungstabelle:

| Druckniveau | Partikelenergie | Schichteigenschaften | Schlüsselanwendungen |

|---|---|---|---|

| Niedriger Druck | Hohe Energie, direkter Weg | Dicht, glatt, starke Haftung | Optische Beschichtungen, Halbleiter |

| Hoher Druck | Niedrige Energie, diffuser Weg | Porös, säulenartig, schnellere Abscheidung | Beschichtungen mit hohem Durchsatz |

Erzielen Sie präzise Kontrolle über Ihre Dünnfilmeigenschaften mit den fortschrittlichen Sputterlösungen von KINTEK. Unsere Laborgeräte und Verbrauchsmaterialien wurden entwickelt, um Sie bei der Optimierung der Druckparameter für eine unübertroffene Schichtdichte, Haftung und Leistung zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Abscheidungsanforderungen Ihres Labors unterstützen und Ihre Forschungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen