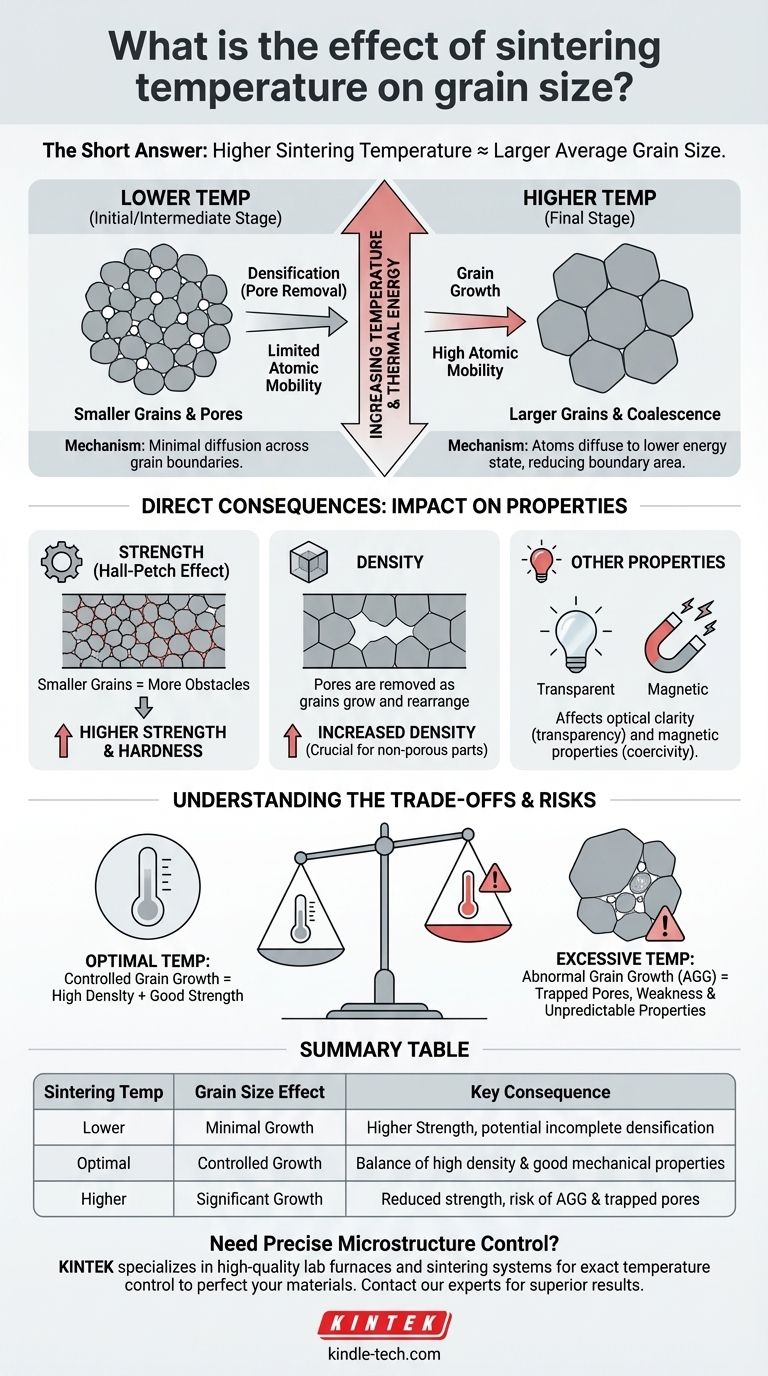

Die kurze Antwort ist klar: Eine höhere Sintertemperatur führt fast immer zu einer größeren durchschnittlichen Korngröße. Dies ist eine grundlegende Beziehung in der Materialwissenschaft, da die während des Sinterns zugeführte thermische Energie direkt die atomaren Prozesse antreibt, die das Wachstum und die Koaleszenz von Körnern verursachen.

Das zentrale Prinzip ist, dass Sintern ein thermisch aktivierter Prozess ist. Die Temperatur liefert die Energie für zwei konkurrierende Phänomene: Verdichtung (die Entfernung von Poren) und Kornwachstum. Die größte Herausforderung besteht darin, eine vollständige Dichte zu erreichen, ohne ein übermäßiges Kornwachstum zuzulassen, das die endgültigen Eigenschaften des Materials beeinträchtigen kann.

Der grundlegende Mechanismus: Warum Temperatur das Kornwachstum antreibt

Sintern ist mehr als nur das Verschmelzen von Partikeln; es ist ein Prozess der mikrostrukturellen Entwicklung. Die Temperatur ist der primäre Katalysator für die atomare Bewegung, die das Material von innen heraus umformt.

Die Rolle der thermischen Energie

Atome innerhalb eines Materials befinden sich in einem ständigen Schwingungszustand. Wenn Sie die Temperatur erhöhen, fügen Sie kinetische Energie hinzu, wodurch diese Atome intensiver schwingen und sich freier bewegen.

Diese erhöhte atomare Mobilität ist die wesentliche Voraussetzung für alle Sintermechanismen, einschließlich des Kornwachstums.

Atomare Diffusion über Korngrenzen hinweg

Die treibende Kraft für das Kornwachstum ist die Reduzierung der Gesamtenergie im System. Korngrenzen – die Grenzflächen zwischen einzelnen Kristallen – sind Bereiche hoher Energie.

Durch Erhöhen der Temperatur versorgen Sie Atome mit genügend Energie, um sich vom Gitter eines kleineren Korns zu lösen und über die Grenze zu diffundieren, um sich dem Gitter eines größeren, stabileren Korns anzuschließen. Dieser Prozess lässt das größere Korn auf Kosten des kleineren wachsen.

Das Ziel: Ein Zustand niedrigerer Energie

Ein Material mit wenigen großen Körnern hat eine viel geringere Gesamtkorngrenzenfläche als ein Material mit vielen kleinen Körnern. Daher wird das System thermodynamisch angetrieben, diese Grenzflächenfläche zu minimieren.

Höhere Temperaturen beschleunigen lediglich die Rate, mit der das Material diesen energieärmeren Zustand erreichen kann, was zu schnellerem und signifikanterem Kornwachstum führt.

Die direkten Folgen der Korngröße

Die Größe der Körner in einem fertigen Keramik- oder Metallteil ist nicht nur ein akademisches Detail; sie bestimmt direkt viele seiner wichtigsten physikalischen und mechanischen Eigenschaften.

Der Zusammenhang mit der Dichte

Anfangs, wenn Körner wachsen und sich neu anordnen, helfen sie, die Poren zwischen den Ausgangspartikeln zu eliminieren. Dieser Prozess, bekannt als Verdichtung, ist entscheidend für die Herstellung eines starken, porenfreien Endteils.

Kornwachstum und Verdichtung sind daher eng miteinander verbunden, insbesondere in den Zwischenstadien des Sinterns.

Der Einfluss auf die mechanische Festigkeit

Dies ist die kritischste Konsequenz. Die Beziehung zwischen Korngröße und Festigkeit wird berühmt durch die Hall-Petch-Gleichung beschrieben. Sie besagt, dass Materialien mit kleineren Körnern stärker und härter sind.

Korngrenzen wirken als Hindernisse, die die Bewegung von Versetzungen (Defekten) durch das Material behindern. Mehr Grenzen (d.h. kleinere Körner) bedeuten mehr Hindernisse, wodurch das Material widerstandsfähiger gegen Verformung wird. Wenn Körner größer werden, nimmt dieser verstärkende Effekt ab.

Auswirkungen auf andere Eigenschaften

Die Korngröße beeinflusst auch eine Vielzahl anderer Eigenschaften. Bei transparenten Keramiken wie Aluminiumoxid kann die Streuung an Korngrenzen die Klarheit verringern, daher ist eine gleichmäßige und kontrollierte Korngröße entscheidend. Bei magnetischen Materialien kann die Korngröße die Koerzitivfeldstärke und Permeabilität beeinflussen.

Abwägungen und Fallstricke verstehen

Die Kontrolle der Sintertemperatur ist ein Balanceakt. Eine einfache Erhöhung der Temperatur, um schnell eine hohe Dichte zu erreichen, kann zu unerwünschten Ergebnissen führen.

Das Rennen zwischen Verdichtung und Kornwachstum

Der ideale Sinterzyklus erreicht maximale Verdichtung bei minimalem Kornwachstum. Wenn die Temperatur zu hoch ist, kann sich das Kornwachstum rapide beschleunigen und manchmal sogar Poren in den großen Körnern einschließen, wo sie fast unmöglich zu entfernen sind.

Dies führt zu einem Teil, das sowohl porös als auch mechanisch schwach ist.

Das Risiko von abnormalem Kornwachstum (AGG)

Bei übermäßig hohen Temperaturen oder sehr langen Haltezeiten kann ein Phänomen auftreten, das als abnormales oder übermäßiges Kornwachstum bezeichnet wird. Hier wachsen einige Körner unverhältnismäßig groß und verbrauchen alle ihre Nachbarn.

Dies erzeugt eine ungleichmäßige Mikrostruktur mit schlechten und unvorhersehbaren mechanischen Eigenschaften und ist ein häufiger Fehlerfall in der Keramikverarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist kein Einzelwert, sondern ein sorgfältig gewählter Parameter, der auf Ihrem Endziel basiert. Sie hängt vom Material, der Partikelgröße und den gewünschten Endprodukten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Ihr Ziel ist die kleinstmögliche Korngröße, die dennoch eine vollständige Verdichtung ermöglicht. Dies bedeutet oft die Verwendung der niedrigsten effektiven Temperatur und möglicherweise kürzerer Haltezeiten.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz oder spezifischen elektrischen Eigenschaften liegt: Sie müssen die Beseitigung aller Porosität priorisieren. Dies kann höhere Temperaturen oder längere Zeiten erfordern, wobei ein gewisses Kornwachstum als notwendiger Kompromiss für perfekte Dichte akzeptiert wird.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Sie müssen eine Temperatur finden, die ein akzeptables Gleichgewicht zwischen Dichte und Festigkeit innerhalb der kürzestmöglichen Zeit bietet, um den Durchsatz zu maximieren.

Letztendlich ermöglicht die Beherrschung der Sintertemperatur, die Mikrostruktur des Materials präzise an Ihre spezifischen Leistungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf die Korngröße | Wichtige Konsequenz |

|---|---|---|

| Niedrigere Temperatur | Minimales Kornwachstum | Höhere Festigkeit (Hall-Petch), aber Potenzial für unvollständige Verdichtung |

| Optimale Temperatur | Kontrolliertes Kornwachstum | Gleichgewicht zwischen hoher Dichte und guten mechanischen Eigenschaften |

| Höhere Temperatur | Signifikantes Kornwachstum | Reduzierte Festigkeit, Risiko von abnormalem Kornwachstum und eingeschlossenen Poren |

Benötigen Sie eine präzise Kontrolle über die Mikrostruktur Ihres Materials? Der Sinterprozess ist ein empfindliches Gleichgewicht, und die richtige Ausrüstung ist entscheidend, um Ihre Zieldichte und Korngröße zu erreichen. KINTEK ist spezialisiert auf hochwertige Laboröfen und Sintersysteme, die die exakte Temperaturkontrolle und Gleichmäßigkeit bieten, die Sie benötigen, um Ihre Keramiken, Metalle und fortschrittlichen Materialien zu perfektionieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Materialeigenschaften und wiederholbare Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen