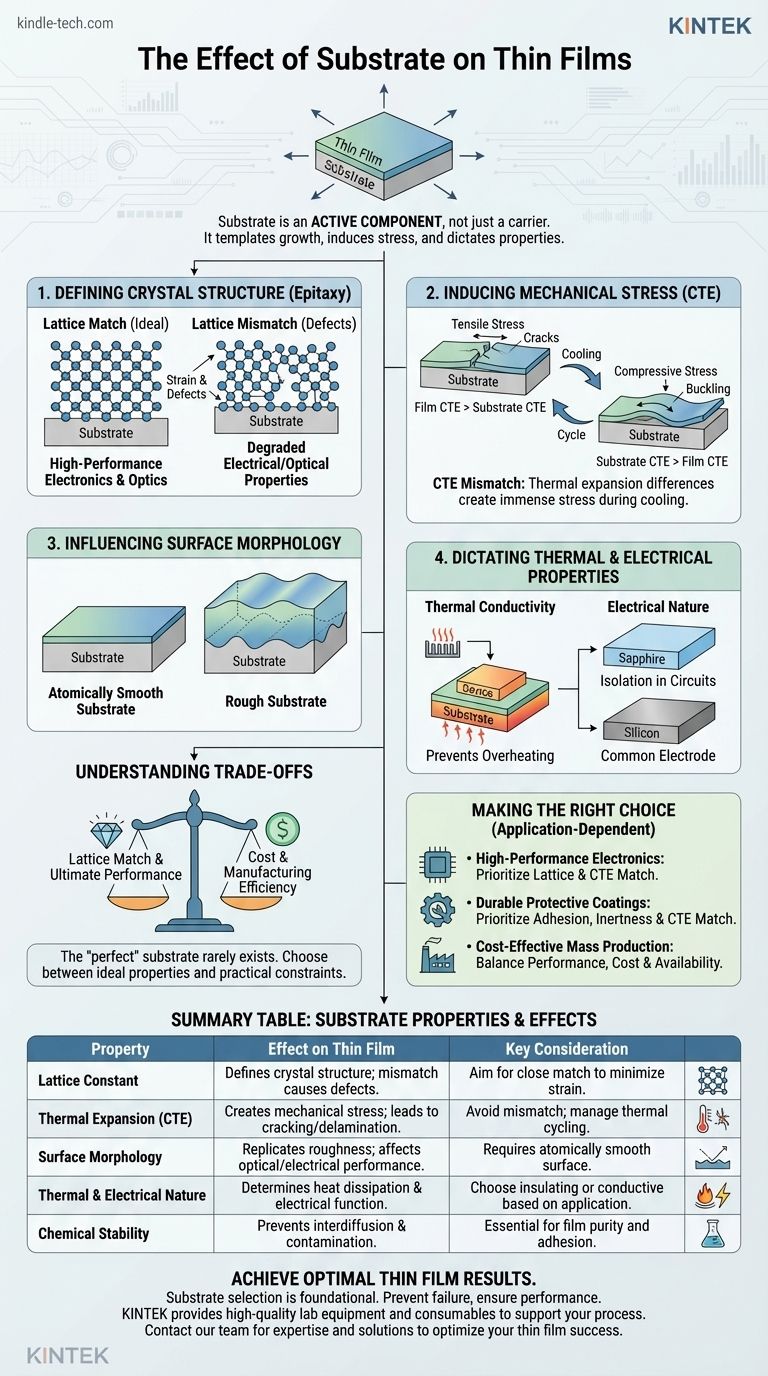

In der Dünnschichttechnologie ist das Substrat kein passiver Träger, sondern eine aktive und kritische Komponente, die die Struktur, Eigenschaften und Leistung der fertigen Schicht grundlegend bestimmt. Sein Einfluss reicht von der atomaren Ebene, wo es die kristalline Qualität der Schicht definiert, bis zur makroskopischen Ebene, wo es mechanische Spannungen hervorrufen kann, die zum Versagen des Bauteils führen. Die Wahl des Substrats ist eine grundlegende technische Entscheidung, die über den Erfolg oder Misserfolg des gesamten Herstellungsprozesses entscheiden kann.

Die wichtigste Erkenntnis ist diese: Eine Dünnschicht existiert nicht isoliert. Das Substrat prägt aktiv das Wachstum der Schicht, induziert Spannungen und trägt zu ihrem gesamten thermischen und elektrischen Verhalten bei, wodurch die Substratwahl genauso wichtig ist wie das Schichtmaterial selbst.

Die Rolle des Substrats: Mehr als nur eine Grundlage

Das Substrat als bloße physikalische Unterstützung zu betrachten, ist eine häufige Vereinfachung. In Wirklichkeit ist es ein aktiver Teilnehmer an der Entstehung der Schicht, dessen Eigenschaften die Qualität und Funktionalität des Endprodukts direkt beeinflussen.

Definition der Kristallstruktur der Schicht

Die Anordnung der Atome im Substrat dient als Blaupause für die darauf wachsende Schicht, ein Phänomen, das als Epitaxie bekannt ist.

Wenn der Atomabstand des Substrats (Gitterkonstante) eng mit dem des Schichtmaterials übereinstimmt, kann die Schicht mit einer hochgeordneten, einkristallinen Struktur wachsen. Dies ist das ideale Szenario für Hochleistungs-Elektronik- und Optikbauteile.

Gibt es eine signifikante Gitterfehlanpassung, wird die Schicht gezwungen, sich zu dehnen oder zu komprimieren, um sich dem Substrat anzupassen. Diese gespeicherte Energie oder Dehnung wird schließlich durch die Bildung von Defekten wie Versetzungen abgebaut, die die elektrischen und optischen Eigenschaften der Schicht erheblich verschlechtern.

Induzierung mechanischer Spannungen

Die meisten Dünnschichtabscheideprozesse finden bei erhöhten Temperaturen statt. Beim Abkühlen des Systems ziehen sich Schicht und Substrat aufgrund ihrer unterschiedlichen Wärmeausdehnungskoeffizienten (WAK) unterschiedlich schnell zusammen.

Eine WAK-Fehlanpassung erzeugt immense mechanische Spannungen. Zieht sich die Schicht stärker zusammen als das Substrat, erfährt sie Zugspannung, die zu Rissbildung führen kann. Zieht sich das Substrat stärker zusammen, wird die Schicht unter Druckspannung gesetzt, was zu Verbiegungen oder Delamination führen kann.

Beeinflussung der Oberflächenmorphologie

Die anfängliche Oberfläche des Substrats bereitet die Bühne für die endgültige Textur der Schicht. Jede bereits vorhandene Rauheit, Welligkeit oder Verunreinigung auf dem Substrat wird in der wachsenden Schicht repliziert oder sogar verstärkt.

Für Anwendungen wie Spiegel oder Halbleiterwafer ist ein atomar glattes Substrat unerlässlich. Ein raues Substrat führt zu einer rauen Schicht, was Probleme wie Lichtstreuung in optischen Beschichtungen oder Kurzschlüsse in elektronischen Bauteilen verursacht.

Bestimmung der thermischen und elektrischen Eigenschaften

Das Substrat ist ein integraler Bestandteil der Betriebsumgebung des Endgeräts. Seine Wärmeleitfähigkeit bestimmt, wie effektiv die während des Betriebs erzeugte Wärme abgeführt werden kann. Ein schlecht gewähltes Substrat kann zu Überhitzung und vorzeitigem Bauteilversagen führen.

Darüber hinaus ist die elektrische Natur des Substrats von grundlegender Bedeutung. Ein isolierendes Substrat (wie Saphir oder Quarz) wird verwendet, um verschiedene Komponenten in einem Schaltkreis zu isolieren, während ein leitfähiges Substrat (wie ein Siliziumwafer) als gemeinsame Elektrode dienen kann.

Verständnis der Kompromisse bei der Substratwahl

Das "perfekte" Substrat existiert selten. Der Auswahlprozess ist ein sorgfältiges Abwägen zwischen idealen physikalischen Eigenschaften und realen Fertigungsbeschränkungen wie Kosten und Verfügbarkeit.

Das Dilemma Gitteranpassung vs. Kosten

Ein Substrat mit einer nahezu perfekten Gitteranpassung für eine bestimmte Schicht kann außergewöhnlich effektiv, aber auch unerschwinglich teuer oder schwer herzustellen sein. Zum Beispiel ist das Wachstum von Galliumnitrid (GaN) auf einem reinen GaN-Substrat ideal, aber kostspielig.

Folglich gehen Ingenieure oft Kompromisse ein, indem sie ein weniger ideales, aber wesentlich billigeres Substrat wie Silizium oder Saphir verwenden und dann komplexe Pufferschichten entwickeln, um die daraus resultierende Spannung und Defekte zu bewältigen. Dies ist ein zentraler Kompromiss zwischen ultimativer Leistung und Fertigungseffizienz.

Thermische Kompatibilität vs. Funktionalität

Sie finden möglicherweise ein Substrat mit einer ausgezeichneten WAK-Anpassung, das die thermische Spannung minimiert. Dasselbe Substrat könnte jedoch die falschen elektrischen Eigenschaften haben (z. B. leitfähig sein, wenn Sie einen Isolator benötigen) oder bei hohen Temperaturen chemisch mit Ihrem Schichtmaterial reagieren.

Chemische Reaktivität und Interdiffusion

Bei den hohen Temperaturen, die in vielen Abscheidungstechniken verwendet werden, sind Atome sehr beweglich. Es ist möglich, dass Atome vom Substrat in die Dünnschicht diffundieren oder umgekehrt, wodurch eine unbeabsichtigte Grenzflächenschicht entsteht.

Diese Interdiffusion kann die Schicht verunreinigen, ihre Eigenschaften verändern und eine schwache Grenzfläche schaffen, die anfällig für Adhäsionsversagen ist. Die Substratwahl muss daher die chemische Stabilität bei den vorgesehenen Prozesstemperaturen berücksichtigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Substrats erfordert, dass Sie zuerst Ihr primäres Ziel definieren. Die optimale Wahl ist immer kontextabhängig.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder -optik liegt: Priorisieren Sie ein Substrat mit der bestmöglichen Gitteranpassung und dem besten Wärmeausdehnungskoeffizienten, um eine einkristalline Schicht mit geringer Defektdichte zu züchten.

- Wenn Ihr Hauptaugenmerk auf langlebigen Schutzschichten liegt: Priorisieren Sie eine starke Haftung, chemische Inertheit und eine WAK-Anpassung, die Rissbildung oder Delamination bei Temperaturwechseln verhindert.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Identifizieren Sie ein Substrat, das ein akzeptables Gleichgewicht aus Leistung, Kosten und Verfügbarkeit bietet, und seien Sie bereit, Lösungen zu entwickeln, um seine physikalischen Mängel zu mindern.

Das Substrat als integralen Bestandteil Ihres Designs zu behandeln, nicht nur als Träger, ist der Schlüssel zu einer vorhersehbaren und erfolgreichen Dünnschichttechnik.

Zusammenfassungstabelle:

| Substrateigenschaft | Auswirkung auf Dünnschicht | Wichtige Überlegung |

|---|---|---|

| Gitterkonstante | Definiert Kristallstruktur über Epitaxie; Fehlanpassung verursacht Defekte. | Ziel ist eine enge Übereinstimmung, um Spannung und Versetzungen zu minimieren. |

| Wärmeausdehnung (WAK) | Erzeugt mechanische Spannung (Zug/Druck) während des Abkühlens. | Fehlanpassung kann zu Rissbildung, Verbiegung oder Delamination führen. |

| Oberflächenmorphologie | Repliziert Rauheit, beeinflusst optische und elektrische Leistung. | Erfordert atomar glatte Oberfläche für hochwertige Schichten. |

| Thermische & elektrische Natur | Bestimmt Wärmeableitung und elektrische Isolation/Verbindung. | Wählen Sie isolierend (z.B. Saphir) oder leitfähig (z.B. Silizium) je nach Anwendung. |

| Chemische Stabilität | Verhindert Interdiffusion und Kontamination bei hohen Temperaturen. | Wesentlich für die Aufrechterhaltung der Schichtreinheit und starke Haftung. |

Erzielen Sie optimale Dünnschichtergebnisse mit dem richtigen Substrat

Die Substratwahl ist eine grundlegende Entscheidung, die die Qualität, Leistung und Zuverlässigkeit Ihrer Dünnschichtbauteile direkt beeinflusst. Die richtige Wahl verhindert Probleme wie spannungsinduziertes Versagen, schlechte Kristallinität und Kontamination.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihres gesamten Dünnschicht-Herstellungsprozesses. Ob Sie Hochleistungselektronik, langlebige Beschichtungen oder kostengünstige Massenprodukte entwickeln, wir bieten Lösungen, die Ihren spezifischen Substrat- und Prozessanforderungen gerecht werden.

Lassen Sie sich von unserem Fachwissen zum Erfolg führen. Kontaktieren Sie unser Team noch heute, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie wir Ihnen bei der Auswahl des idealen Substrats und der Optimierung Ihrer Dünnschichtprozesse für überragende Ergebnisse helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Können Kohlenstoffnanoröhren für Computerkomponenten verwendet werden? Schnellere, effizientere Prozessoren bauen

- Welche Materialien werden bei CVD verwendet? Ein Leitfaden zu Vorläufern, Substraten und abgeschiedenen Schichten

- Wie sind Kohlenstoffnanoröhren leitfähig? Entschlüsselung ihrer metallischen oder halbleitenden Natur

- Welche wichtigen Filmeigenschaften sollten bei der Abscheidung eines Films für eine bestimmte Anwendung berücksichtigt werden?

- Was ist eine Magnetron-Sputterkathode? Der Motor für hochwertige Dünnschichtabscheidung

- Was ist die Sputterrate? Meistern Sie den Schlüssel zur Kontrolle Ihrer Dünnschichtabscheidung

- Warum ist die Gleichmäßigkeit der Abscheidung ein kritischer Faktor bei der Geräteherstellung? Sicherstellung von Ausbeute und elektrischer Leistung

- Was ist der Unterschied zwischen CVD- und echten Diamanten? Identisches Funkeln, unterschiedliche Entstehungsgeschichte