Die Torrefizierung verändert die Chemie von Bioöl aus der schnellen Pyrolyse grundlegend, indem sie dessen Sauerstoffgehalt reduziert und die Konzentration stabiler, energiereicher Verbindungen erhöht. Dieser Vorbehandlungsschritt röstet die Ausgangsbiomasse in einer inerten Umgebung und baut deren reaktivste und sauerstoffreichste Komponenten ab, bevor sie in den Pyrolyse-Reaktor gelangen. Infolgedessen ist das resultierende Bioöl weniger sauer, enthält weniger Wasser und weist einen höheren Heizwert auf, wodurch die Kernqualitätsprobleme, die seine Verwendung als Kraftstoff einschränken, direkt behoben werden.

Die zentrale Herausforderung bei herkömmlichem Bioöl ist seine schlechte Qualität, die durch hohe Säurewerte und eine geringe Energiedichte verursacht wird. Die Torrefizierung ist eine strategische Vorbehandlung, die die Biomasse selbst aufwertet und zur direkten Herstellung eines qualitativ hochwertigeren, stabileren Bioöls führt, das herkömmlichem Heizöl ähnlicher ist.

Warum die Bioölqualität ein Problem darstellt

Um die Auswirkungen der Torrefizierung zu verstehen, müssen wir zunächst die inhärenten chemischen Einschränkungen von Bioöl, das aus Rohbiomasse gewonnen wird, erkennen. Diese Probleme ergeben sich direkt aus der chemischen Zusammensetzung des Pflanzenmaterials selbst.

Hoher Sauerstoff- und Wassergehalt

Rohbiomasse enthält eine erhebliche Menge an Sauerstoff, der in ihrer Molekularstruktur gebunden ist. Während der schnellen Pyrolyse gelangt dieser Sauerstoff in das Bioöl, hauptsächlich in Form von Wasser, Säuren, Aldehyden und Ketonen. Dieser hohe Sauerstoffgehalt ist der Hauptgrund für den niedrigen Heizwert von Bioöl, der oft nur die Hälfte des Heizwerts von Erdölkraftstoffen beträgt.

Inhärente Säure und Korrosivität

Der Abbau von Hemicellulose, einer Hauptkomponente der Biomasse, erzeugt große Mengen an Carbonsäuren, insbesondere Essigsäure und Ameisensäure. Diese Säuren machen das Bioöl stark korrosiv für Standardstahlrohre und Motoren, was teure, spezielle Materialien für Handhabung und Lagerung erfordert.

Chemische Instabilität

Bioöl ist ein komplexes Gemisch, das hochreaktive Verbindungen wie Aldehyde und Ketone enthält. Im Laufe der Zeit reagieren diese Moleküle miteinander und bilden größere Polymere. Dieser Alterungsprozess erhöht die Viskosität des Bioöls, was das Pumpen und die Verwendung erschwert.

Wie die Torrefizierung den Rohstoff aufwertet

Die Torrefizierung ist eine milde thermische Behandlung (200–300 °C), die die Biomasse grundlegend verändert, bevor sie der Pyrolyse unterzogen wird. Dies ist der Schlüssel zur Verbesserung des Endprodukts.

Selektiver Abbau von Hemicellulose

Hemicellulose ist das am wenigsten stabile Polymer in der Biomasse und die Hauptquelle für Säuren und Wasser im resultierenden Bioöl. Die Torrefizierung zielt selektiv auf diese Komponente ab und baut sie ab, wobei ihre flüchtigen und sauerstoffreichen Elemente als Gase (wie CO2) und Wasserdampf ausgetrieben werden.

Konzentration von Lignin und Zellulose

Durch die Entfernung der reaktivsten Teile der Hemicellulose wird die verbleibende feste Biomasse mit Zellulose und Lignin angereichert. Diese Komponenten sind energiereicher und neigen dazu, bei der Pyrolyse wertvollere aromatische und phenolische Verbindungen anstelle von korrosiven Säuren zu erzeugen.

Die resultierende chemische Verschiebung im Bioöl

Wenn diese torrefizierte, aufgewertete Biomasse in einen Pyrolyse-Reaktor eingespeist wird, verbessert sich das chemische Profil des resultierenden Bioöls dramatisch.

Drastisch reduzierter Säuregehalt

Da die Hemicellulose-Vorläufer bereits entfernt wurden, wird die Bildung von Essigsäure und Ameisensäure während der Pyrolyse erheblich unterdrückt. Dies senkt direkt die Gesamtsäurezahl (TAN) des Bioöls und macht es weitaus weniger korrosiv.

Geringerer Wassergehalt

Der Torrefizierungsprozess entfernt sowohl freies Wasser aus der Biomasse als auch die sauerstoffhaltigen funktionellen Gruppen, die während der Pyrolyse Wasser gebildet hätten. Ein geringerer Wassergehalt im End-Bioöl führt direkt zu einer höheren Energiedichte.

Erhöhte aromatische Verbindungen

Die Pyrolyse eines ligninreichen Rohstoffs führt zu einem höheren Anteil an stabilen phenolischen und aromatischen Verbindungen. Diese Moleküle sind nicht nur im Laufe der Zeit stabiler, sondern tragen auch erheblich zum Heizwert des Bioöls bei. Dies verbessert die Gesamtstabilität und Qualität des flüssigen Kraftstoffs.

Die Kompromisse verstehen

Obwohl die Torrefizierung erhebliche chemische Vorteile bietet, ist sie nicht ohne Herausforderungen. Eine objektive Bewertung erfordert die Anerkennung der Nachteile.

Reduzierte Gesamtflüssigkeitsausbeute

Der Hauptkompromiss ist eine Verringerung des Gesamtvolumens an Bioöl, das pro Tonne roher Biomasse erzeugt wird. Der Torrefizierungsschritt treibt flüchtige Bestandteile aus, die sonst Teil des flüssigen Produkts geworden wären. Sie erhalten ein qualitativ hochwertigeres Öl, aber möglicherweise weniger davon.

Zusätzliche Prozesskomplexität und Kosten

Die Integration einer Torrefizierungseinheit verursacht erhebliche Kapital- und Betriebskosten für eine Bioraffinerie. Die wirtschaftliche Tragfähigkeit hängt davon ab, ob der erhöhte Wert und die Vermarktbarkeit des aufgewerteten Bioöls diese zusätzlichen Kosten ausgleichen können.

Nettoenergiebilanz

Der Torrefizierungsprozess selbst erfordert einen erheblichen Energieaufwand, um die Biomasse zu erhitzen. Obwohl die während der Torrefizierung erzeugten brennbaren Gase zur Deckung eines Teils dieses Energiebedarfs genutzt werden können, muss die Gesamtenergiebilanz des integrierten Prozesses sorgfältig analysiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Torrefizierung hängt vollständig von den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Volumens an flüssigem Kraftstoff liegt: Die Torrefizierung kann kontraproduktiv sein, da bekannt ist, dass sie die gesamte Bioölausbeute pro Tonne Ausgangsbiomasse verringert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochwertigen, stabilen Drop-in-Kraftstoffs liegt: Die Torrefizierung ist eine hochwirksame Vorbehandlung zur Reduzierung der Säure, Senkung des Wassergehalts und Erhöhung der Energiedichte des End-Bioöls.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Tragfähigkeit liegt: Sie müssen eine gründliche techno-ökonomische Analyse durchführen, die die zusätzlichen Kosten der Torrefizierungseinheit mit dem erhöhten Marktwert des aufgewerteten, weniger korrosiven Bioöls vergleicht.

Letztendlich ist die Torrefizierung ein strategischer Hebel, um die Quantität des Bioöls gegen eine signifikante und notwendige Verbesserung seiner Qualität einzutauschen.

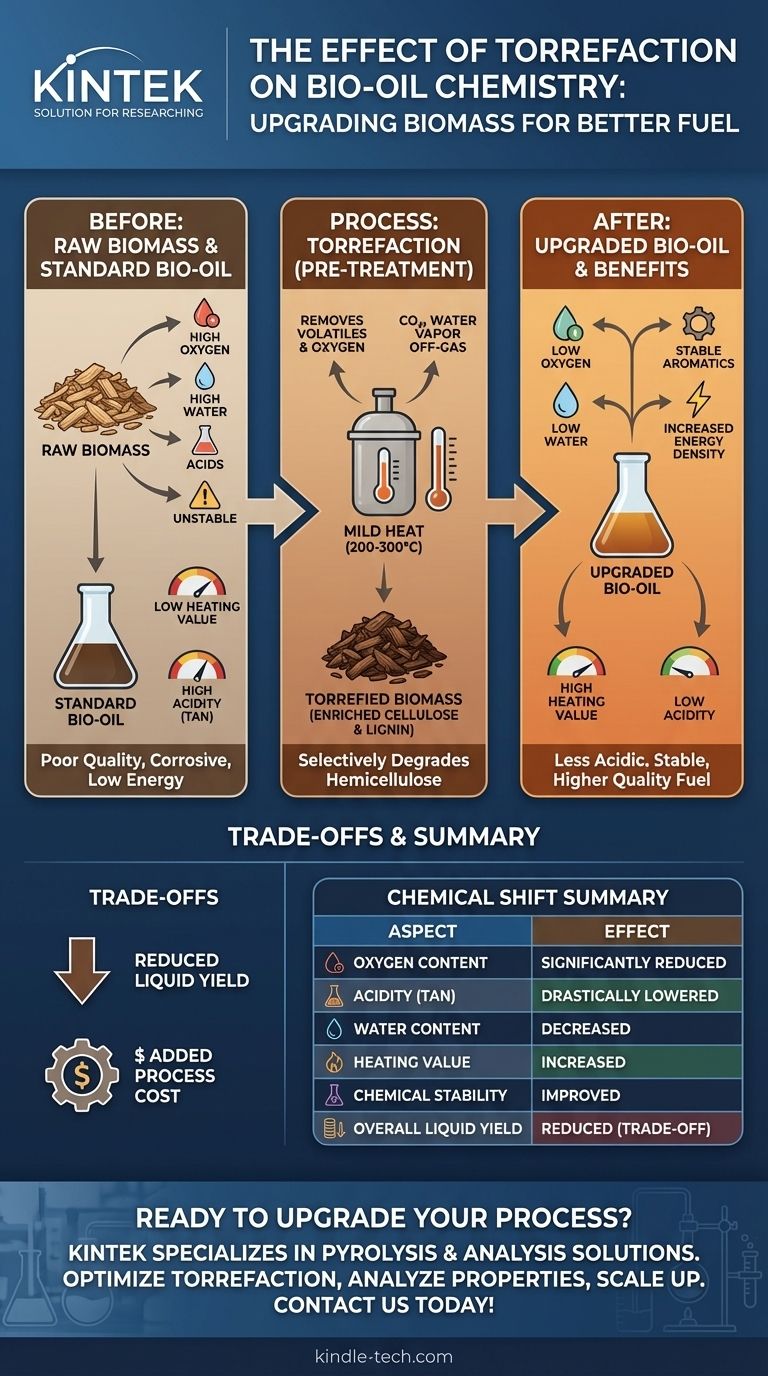

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Torrefizierung |

|---|---|

| Sauerstoffgehalt | Deutlich reduziert |

| Säuregehalt (TAN) | Drastisch gesenkt |

| Wassergehalt | Abgenommen |

| Heizwert | Erhöht |

| Chemische Stabilität | Verbessert |

| Gesamte Flüssigkeitsausbeute | Reduziert (Kompromiss) |

Sind Sie bereit, Ihren Biomasseumwandlungsprozess zu optimieren und ein hochwertigeres Bioöl zu produzieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte für Pyrolyse und Biomasseanalysen spezialisiert. Unsere Lösungen helfen Forschern und Ingenieuren, Vorbehandlungsprozesse wie die Torrefizierung zu optimieren, um die in diesem Artikel beschriebenen spezifischen Kraftstoffqualitäts- und Stabilitätsziele zu erreichen.

Lassen Sie uns Ihnen helfen:

- Parameter der Torrefizierung für Ihren spezifischen Biomasse-Rohstoff zu testen und zu optimieren.

- Die chemischen Eigenschaften Ihres aufgewerteten Bioöls präzise zu analysieren.

- Ihren Prozess mit zuverlässigen Geräten vom Labor bis zur Pilotanlage und Produktion zu skalieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise bei Laborgeräten und Verbrauchsmaterialien Ihre Forschung und Entwicklung im Bereich Biokraftstoffe voranbringen kann. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung