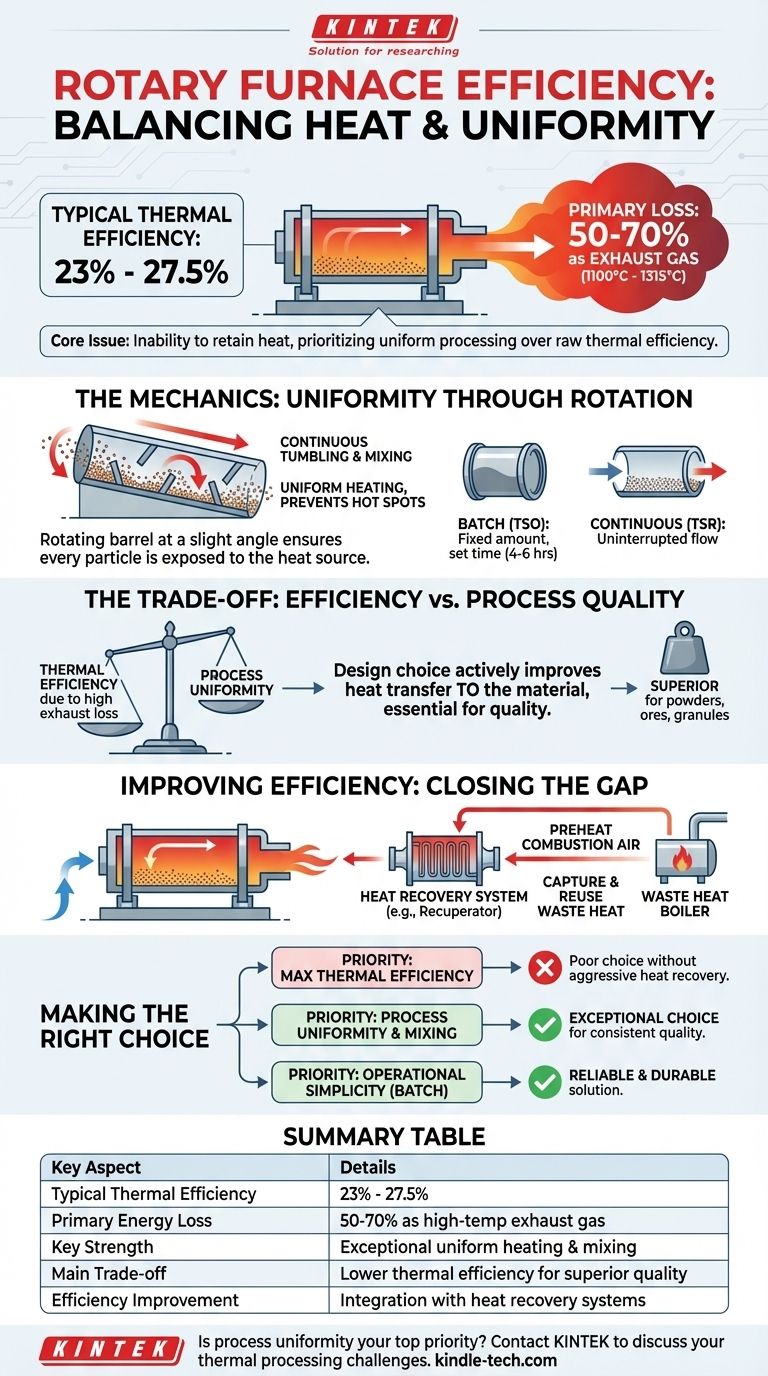

Für industrielle Schmelzanwendungen weist ein Drehrohrofen typischerweise einen thermischen Wirkungsgrad im Bereich von 23 % bis 27,5 % auf. Dieser relativ niedrige Wert ist hauptsächlich darauf zurückzuführen, dass der Großteil der zugeführten Energie – oft zwischen 50 % und 70 % – als Abwärme im Hochtemperatur-Abgas verloren geht.

Das Kernproblem des Wirkungsgrades von Drehrohröfen liegt nicht in der Fähigkeit des Ofens, Material zu erwärmen, sondern in seiner Unfähigkeit, diese Wärme im System zu halten. Sein Design priorisiert eine gleichmäßige Materialverarbeitung gegenüber einem hohen thermischen Wirkungsgrad, ein Kompromiss, der seine Anwendungsfälle definiert.

Die Mechanik eines Drehrohrofens

Um seinen Wirkungsgrad zu verstehen, müssen Sie zunächst sein grundlegendes Design verstehen. Ein Drehrohrofen ist um eine zentrale, rotierende Trommel oder ein Rohr herum aufgebaut, das mit feuerfestem Material ausgekleidet ist, um hohen Temperaturen standzuhalten.

Kerndesign und Betrieb

Der Ofen wird leicht schräg installiert. Während sich die Trommel langsam um ihre Achse dreht, fällt das Material im Inneren – sei es ein Mineral, Metall oder eine chemische Verbindung – und bewegt sich allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt.

Diese kontinuierliche Taumelbewegung ist das Hauptmerkmal des Ofens. Sie mischt das Material ständig, wodurch sichergestellt wird, dass jedes Partikel der Wärmequelle ausgesetzt ist. Dies führt zu einer außergewöhnlich gleichmäßigen Erwärmung und verhindert Hot Spots, was für viele empfindliche Prozesse entscheidend ist.

Typen und Größenordnungen

Drehrohröfen sind keine Einheitslösung. Sie reichen von kleinen Labormodellen mit Kapazitäten, die in Millilitern gemessen werden, bis hin zu massiven Industrieanlagen für die kontinuierliche Verarbeitung.

- Chargenöfen (TSO): Eine feste Materialmenge wird eingefüllt, für eine bestimmte Zeit (z. B. 4-6 Stunden) verarbeitet und dann abgestochen. Diese werden oft wegen ihrer betrieblichen Einfachheit geschätzt.

- Kontinuierliche Öfen (TSR): Material wird kontinuierlich an einem Ende zugeführt und das verarbeitete Produkt am anderen Ende ausgetragen, was eine ununterbrochene Produktion ermöglicht.

Den Ofenwirkungsgrad entschlüsseln

Die Wirkungsgradzahl erzählt nur einen Teil der Geschichte. Die eigentliche Frage ist, warum der Wirkungsgrad so ist, wie er ist, und welche Faktoren ihn steuern.

Die Hauptursache für Ineffizienz: Abgaswärme

Der bedeutendste Faktor, der den Wirkungsgrad senkt, ist der Wärmeverlust durch Abgas. Bei Hochtemperatur-Schmelzanwendungen kann dieses Gas den Ofen bei Temperaturen zwischen 1100 °C und 1315 °C verlassen.

Dies ist keine verschwendete Energie in dem Sinne, dass sie keine Arbeit geleistet hätte; sie war erforderlich, um den Ofen und seinen Inhalt auf die Zieltemperatur zu bringen. Sie stellt jedoch eine enorme Menge an thermischer Energie dar, die nicht auf das Endprodukt übertragen wird und einfach aus dem System abgeleitet wird.

Die Rolle der Materialbewegung

Die Rotation des Ofens ist eine Designentscheidung, die den Wärmeübergang auf das Material aktiv verbessert. Durch ständiges Umwälzen der Charge wird sichergestellt, dass die Wärme aus der internen Quelle oder den heißen Gasen effektiv und gleichmäßig absorbiert wird.

Ohne diese Bewegung würde das oben liegende Material das darunter liegende Material abschirmen, was zu einem inkonsistenten Produkt führen würde. Daher ist die mechanische Wirkung für die Prozessqualität unerlässlich, auch wenn das Gesamtsystem thermisch ineffizient ist.

Die Kompromisse verstehen

Die Wahl eines Drehrohrofens ist eine Abwägung seiner einzigartigen Vorteile gegenüber seinen inhärenten Einschränkungen. Sein geringerer thermischer Wirkungsgrad ist ein direkter Kompromiss für andere wichtige Prozessvorteile.

Wirkungsgrad vs. Prozessgleichmäßigkeit

Der Hauptgrund für die Wahl eines Drehrohrofens ist seine überlegene Materialmischung und gleichmäßige Erwärmung. Für Prozesse, die Pulver, Erze oder granulierte Materialien betreffen, ist diese Konsistenz nicht verhandelbar und überwiegt oft die Bedenken hinsichtlich eines geringeren Energiewirkungsgrades.

Betriebliche Einfachheit vs. Komplexität

Viele Chargen-Drehrohröfen sind mechanisch robust und einfach zu bedienen. Sie können oft von weniger spezialisiertem Personal betrieben werden, was die betriebliche Komplexität und die Arbeitskosten im Vergleich zu komplexeren Ofensystemen reduziert.

Die Wärmerückgewinnungslücke

Das Hochtemperatur-Abgas, das eine schlechte Effizienz verursacht, ist auch eine große Chance. Während ein einfacher Drehrohrofen ineffizient ist, kann einer, der mit einem Wärmerückgewinnungssystem (wie einem Rekuperator zur Vorwärmung der Verbrennungsluft oder einem Abhitzekessel) gekoppelt ist, deutlich effizienter werden. Die "Abwärme" kann aufgefangen und wiederverwendet werden, wodurch die Energiebilanz des gesamten Betriebs dramatisch verbessert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Eignung eines Drehrohrofens hängt vollständig von Ihren primären technischen und betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des thermischen Wirkungsgrades für einfaches Schmelzen liegt: Ein Standard-Drehrohrofen ist wahrscheinlich eine schlechte Wahl, es sei denn, er ist in ein aggressives Wärmerückgewinnungssystem integriert.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und Materialmischung liegt: Der Drehrohrofen ist eine außergewöhnliche Wahl, insbesondere für die Behandlung von körnigen Materialien, Pulvern oder Erzen, bei denen eine gleichbleibende Qualität der Haupttreiber ist.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Robustheit in einem Chargenprozess liegt: Das unkomplizierte Design und der Betrieb vieler Drehrohröfen machen sie zu einer zuverlässigen und langlebigen Lösung.

Letztendlich liegt der Wert eines Drehrohrofens nicht in seinem reinen thermischen Wirkungsgrad, sondern in seiner einzigartigen Fähigkeit, eine außergewöhnlich gleichmäßige Wärmebehandlung einer sich bewegenden Materialcharge zu liefern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Typischer thermischer Wirkungsgrad | 23 % - 27,5 % |

| Primärer Energieverlust | 50-70 % als Hochtemperatur-Abgas (1100 °C - 1315 °C) |

| Hauptstärke | Außergewöhnlich gleichmäßige Erwärmung und Materialmischung |

| Hauptkompromiss | Geringerer thermischer Wirkungsgrad für überlegene Prozessqualität |

| Wirkungsgradverbesserung | Integration mit Wärmerückgewinnungssystemen (z. B. Rekuperatoren) |

Ist Prozessgleichmäßigkeit Ihre oberste Priorität? Obwohl Drehrohröfen einen geringeren thermischen Wirkungsgrad aufweisen, ist ihre Fähigkeit, eine außergewöhnlich gleichmäßige Wärmebehandlung zu liefern, für Pulver, Erze und körnige Materialien unübertroffen. Bei KINTEK sind wir darauf spezialisiert, robuste Labor- und Industrieanlagen anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Lassen Sie sich von unseren Experten beraten, ob ein Drehrohrofen die richtige Lösung für Ihre Anwendung ist, oder lassen Sie sich zu einer effizienteren Alternative führen.

Kontaktieren Sie KINTEK noch heute, um die Herausforderungen der thermischen Verarbeitung in Ihrem Labor zu besprechen und die optimale Ausrüstung für überragende Ergebnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen