Im Kern ist die Elektrotauchlackierung ein Beschichtungsverfahren, das einen elektrischen Strom verwendet, um ein Material aus einer Flüssiglösung auf einer leitfähigen Oberfläche abzuscheiden. Im Gegensatz zu Verfahren, bei denen eine Beschichtung gesprüht oder physisch übertragen wird, funktioniert diese Technik wie ein kontrollierter, umgekehrter Beschichtungsprozess, der geladene Farb- oder Materialpartikel mithilfe eines elektrischen Feldes aus einem Flüssigkeitsbad „herauszieht“ und auf das Zielobjekt überträgt.

Das zentrale Prinzip der Elektrotauchlackierung ist die Nutzung der elektrischen Anziehung, um ein überlegenes Ergebnis zu erzielen. Durch das Eintauchen eines leitfähigen Teils in ein spezielles Flüssigkeitsbad und das Anlegen von Gleichstrom wandern geladene Beschichtungspartikel und haften am Teil, wodurch ein außergewöhnlich gleichmäßiger und vollständiger Film entsteht.

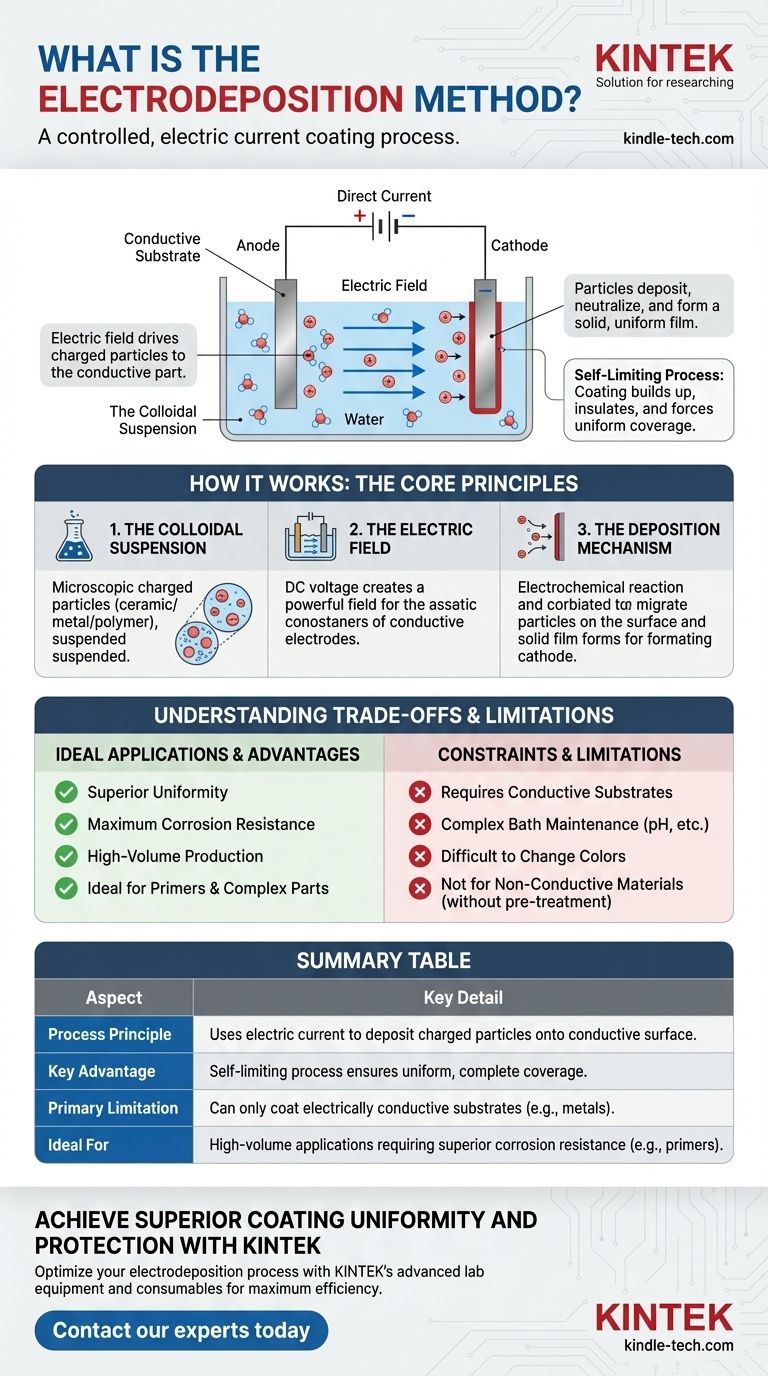

Wie die Elektrotauchlackierung funktioniert: Die Kernprinzipien

Um zu verstehen, warum dieses Verfahren so effektiv ist, insbesondere in industriellen Anwendungen, müssen wir uns die drei Schlüsselkomponenten des Prozesses ansehen: die Suspension, das elektrische Feld und den Abscheidungsmechanismus selbst.

Die kolloidale Suspension (Die „Farbe“)

Der Prozess beginnt nicht mit herkömmlicher flüssiger Farbe, sondern mit einer kolloidalen Suspension. Das Beschichtungsmaterial – sei es ein Polymerharz für einen Primer, eine Keramik oder ein Metall – wird zu mikroskopisch kleinen Partikeln zermahlen.

Diese Partikel werden dann in einer Flüssigkeit, typischerweise Wasser, suspendiert und erhalten mithilfe spezieller Chemie eine stabile elektrische Ladung. Diese geladene, flüssige Mischung bildet das Tauchbad.

Das elektrische Feld (Der „Pinsel“)

Das zu beschichtende Teil muss elektrisch leitfähig sein. Es wird in das Bad eingetaucht und fungiert als eine Elektrode in einem Stromkreis (z. B. die Kathode oder negative Elektrode). Eine weitere Elektrode (die Anode) wird ebenfalls in das Bad eingebracht.

Wenn eine Gleichspannung (DC) angelegt wird, entsteht im gesamten Flüssigkeitsbad ein starkes elektrisches Feld. Dieses Feld ist die treibende Kraft des gesamten Prozesses.

Der Abscheidungsmechanismus

Da die Beschichtungspartikel im Bad geladen sind, beginnen sie sich unter dem Einfluss des elektrischen Feldes sofort durch die Flüssigkeit zu bewegen. Sie werden zur entgegengesetzt geladenen Elektrode – dem zu beschichtenden Teil – gezogen.

Nach dem Erreichen der Oberfläche des Teils durchlaufen die Partikel eine elektrochemische Reaktion, die ihre Ladung neutralisiert. Dies führt dazu, dass sie im Bad unlöslich werden und sich als fester, gleichmäßiger Film auf der Oberfläche abscheiden.

Ein entscheidendes Merkmal dieses Prozesses ist, dass er selbstbegrenzend ist. Während sich die Beschichtung aufbaut, wirkt sie als Isolator, was die Stärke des elektrischen Feldes an dieser Stelle reduziert. Der Strom sucht sich dann auf natürliche Weise die unbeschichteten, blanken Stellen des Teils und zwingt die Beschichtung, sich dort aufzubauen, bis die gesamte Oberfläche gleichmäßig bedeckt ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Elektrotauchlackierung leistungsstark ist, handelt es sich um ein spezialisiertes Verfahren mit deutlichen Einschränkungen, die es für bestimmte Anwendungen ungeeignet machen.

Erfordert leitfähige Substrate

Die bedeutendste Einschränkung besteht darin, dass das Teil selbst ein Bestandteil eines elektrischen Stromkreises sein muss. Das bedeutet, dass die Elektrotauchlackierung nur auf leitfähigen Materialien wie Metallen angewendet werden kann. Nicht leitfähige Substrate wie Holz, Kunststoff oder Glas können nicht beschichtet werden, ohne vorher eine leitfähige Schicht aufzutragen.

Komplexität und Wartung des Bades

Die chemische Zusammensetzung des Elektrotauchbades ist komplex und muss streng überwacht und gewartet werden. Faktoren wie pH-Wert, Leitfähigkeit, Partikelkonzentration und Lösungsmittelgehalt müssen innerhalb enger Toleranzen bleiben, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Schwierigkeit beim Farbwechsel

Da der Prozess auf einem großen Tank oder Bad mit der Beschichtungssuspension beruht, ist der Farbwechsel ein großer betrieblicher Aufwand. Er erfordert das Ablassen, Reinigen und erneute Befüllen des gesamten Systems. Folglich ist die Elektrotauchlackierung am effizientesten für die Massenproduktion einer einzigen Farbe, weshalb sie vorwiegend für Primer (wie Schwarz oder Grau) und nicht für Decklacke verwendet wird.

Ist die Elektrotauchlackierung die richtige Wahl für Ihre Anwendung?

Die Wahl der Beschichtungsmethode hängt vollständig vom Material, der Komplexität des Teils und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Korrosionsschutz und gleichmäßiger Abdeckung komplexer Metallteile liegt: Die Elektrotauchlackierung ist der Industriestandard und wahrscheinlich die beste Wahl für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung nicht leitfähiger Materialien wie Holz oder Kunststoff liegt: Diese Methode ist grundsätzlich inkompatibel, es sei denn, Sie können eine leitfähige Vorbehandlung anwenden.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion liegt, die häufige Farbwechsel erfordert: Der betriebliche Aufwand für die Verwaltung des Bades macht die Elektrotauchlackierung für dieses Ziel sehr ineffizient.

Letztendlich ist die Elektrotauchlackierung ein fortschrittliches Fertigungswerkzeug, das für die Erzielung überlegener Gleichmäßigkeit und Schutz entwickelt wurde, wo andere Methoden versagen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozessprinzip | Verwendet elektrischen Strom, um geladene Partikel aus einem Flüssigkeitsbad auf einer leitfähigen Oberfläche abzuscheiden. |

| Hauptvorteil | Selbstbegrenzender Prozess gewährleistet eine gleichmäßige, vollständige Abdeckung, selbst bei komplexen Geometrien. |

| Haupteinschränkung | Kann nur elektrisch leitfähige Substrate (z. B. Metalle) beschichten. |

| Ideal für | Großvolumige Anwendungen, die überlegenen Korrosionsschutz erfordern, wie z. B. Grundierungen. |

Erreichen Sie überlegene Beschichtungsgleichmäßigkeit und Schutz mit KINTEK

Benötigt Ihr Labor oder Ihre Produktionslinie außergewöhnlich gleichmäßige und haltbare Beschichtungen für Metallkomponenten? Der Elektrotauchprozess ist ein Maßstab für Qualität und Zuverlässigkeit in der industriellen Beschichtung.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Implementierung und Optimierung von Beschichtungsverfahren wie der Elektrotauchlackierung erforderlich sind. Unsere Expertise hilft sicherzustellen, dass Ihre Betriebe maximale Effizienz und Produktleistung erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Beschichtungsherausforderungen lösen und Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Prübsiebe und Siebmaschinen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant