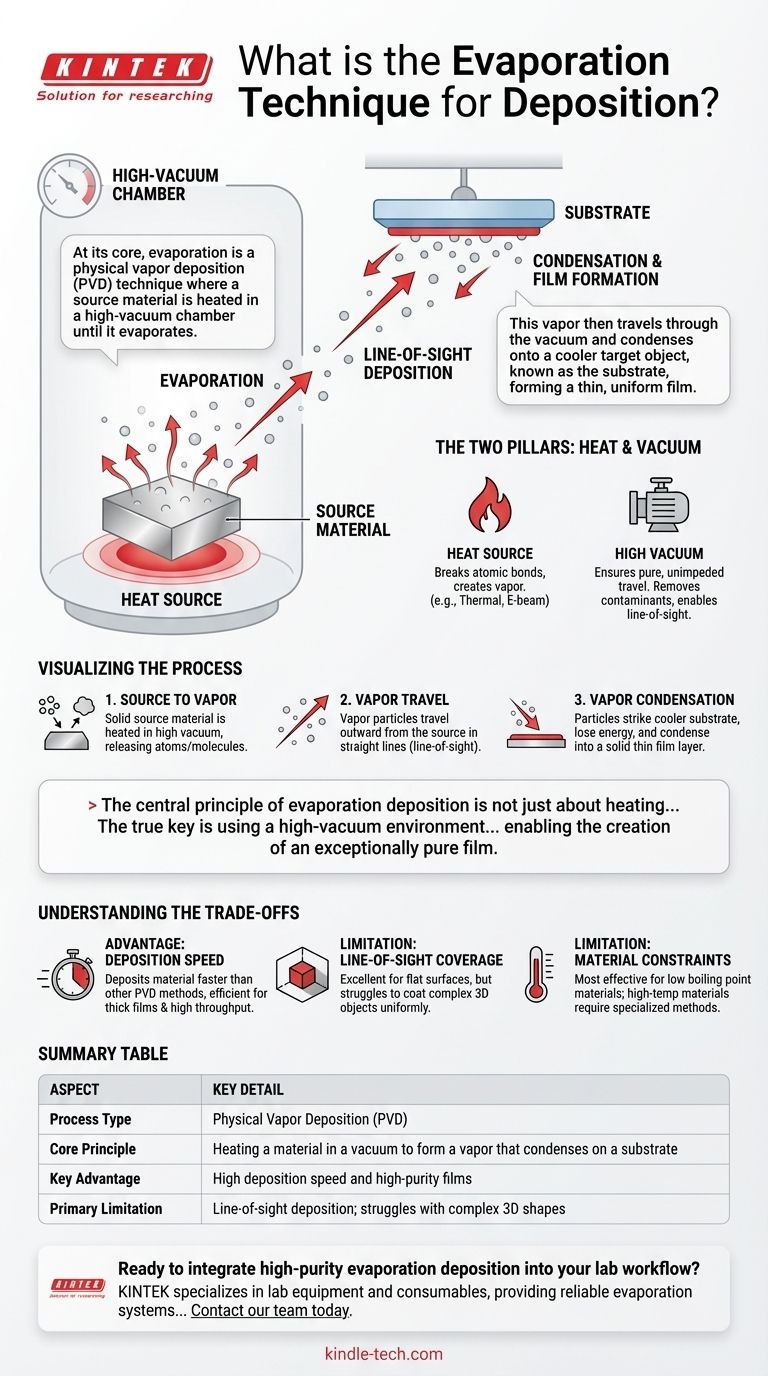

Im Kern ist die Verdampfung ein Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch ein dünner, gleichmäßiger Film entsteht. Es ist eine der grundlegendsten Methoden zur Herstellung hochreiner Beschichtungen.

Das zentrale Prinzip der Verdampfungsabscheidung besteht nicht nur darin, ein Material so lange zu erhitzen, bis es gasförmig wird. Der eigentliche Schlüssel liegt in der Verwendung einer Hochvakuumbedingung, um sicherzustellen, dass diese Gaspartikel ungehindert und unbelastet von der Quelle zum Substrat gelangen, was die Erzeugung eines außergewöhnlich reinen Films ermöglicht.

Die zwei Säulen der Verdampfung: Hitze und Vakuum

Der gesamte Prozess wird von zwei kritischen Umgebungsfaktoren bestimmt: der Energiequelle, die die Verdampfung verursacht, und dem Vakuum, das eine reine Abscheidung ermöglicht.

Die Rolle der Wärmequelle

Die Hauptfunktion der Wärmequelle besteht darin, dem Quellmaterial genügend thermische Energie zuzuführen, um seine atomaren Bindungen zu lösen und es in einen gasförmigen Zustand zu überführen. Die Art der Erwärmung bestimmt die spezifische Art der Verdampfungstechnik.

Zu den gängigen Methoden gehören die thermische Verdampfung im Vakuum, bei der elektrischer Widerstand zur Erwärmung des Materials verwendet wird, und die Elektronenstrahlverdampfung, bei der ein fokussierter Strahl energiereicher Elektronen eingesetzt wird.

Die entscheidende Funktion des Vakuums

Das Vakuum ist nicht nur ein leerer Raum; es ist ein aktiver Bestandteil des Prozesses. Eine Hochvakuumbedingung ist aus zwei Gründen unerlässlich.

Erstens entfernt es atmosphärische und andere unerwünschte Gasmoleküle. Dies verhindert, dass der Dampf des Quellmaterials mit Verunreinigungen wie Sauerstoff oder Stickstoff reagiert, was die Reinheit des Endfilms beeinträchtigen würde.

Zweitens ermöglicht die nahezu vollständige Abwesenheit anderer Partikel dem verdampften Material, sich in einer geraden, ununterbrochenen Bahn zum Substrat zu bewegen. Dies wird als Sichtlinienabscheidung (line-of-sight deposition) bezeichnet.

Visualisierung des Abscheidungsprozesses

Um den Prozess intuitiv zu verstehen, können Sie ihn mit der Kondensation vergleichen, die sich auf dem Deckel eines kochenden Topfes mit Wasser bildet.

Die Reise von der Quelle zum Substrat

Ein festes Quellmaterial, oft in Form von Pellets oder einem kleinen Barren, wird in die Vakuumkammer gegeben. Sobald die Kammer auf ein Hochvakuum evakuiert wurde, wird die Wärmequelle aktiviert.

Wenn sich das Material erwärmt, beginnt es zu verdampfen und Atome oder Moleküle in die Kammer freizusetzen. Diese Dampfpartikel bewegen sich in geraden Linien von der Quelle weg.

Wenn diese Partikel auf das kühlere Substrat treffen, verlieren sie ihre Energie und kondensieren wieder in einen festen Zustand, wodurch sich allmählich Schicht für Schicht ein dünner Film aufbaut.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch die Verdampfung deutliche Vor- und Nachteile, die sie für manche Anwendungen geeignet und für andere ungeeignet machen.

Vorteil: Abscheidungsgeschwindigkeit

Im Allgemeinen kann die thermische Verdampfung Material viel schneller abscheiden als andere PVD-Methoden wie das Sputtern. Dies macht sie sehr effizient für die Herstellung dickerer Filme oder für Hochdurchsatz-Fertigungsprozesse, wie die Herstellung metallisierter Kunststofffolien für Verpackungen.

Einschränkung: Sichtlinienabdeckung

Der geradlinige Weg der Dampfpartikel bedeutet, dass die Verdampfung hervorragend für die Beschichtung flacher, einfacher Oberflächen geeignet ist. Es fällt ihr jedoch schwer, komplexe, dreidimensionale Objekte mit scharfen Kanten oder tiefen Gräben gleichmäßig zu beschichten, da einige Oberflächen im „Schatten“ der Quelle liegen.

Einschränkung: Materialbeschränkungen

Die Verdampfung ist am effektivsten für Materialien mit einem relativ niedrigen Siedepunkt. Materialien, die extrem hohe Temperaturen zum Verdampfen benötigen, können mit Standard-Thermaldampfverfahren schwierig oder unmöglich zu verarbeiten sein und erfordern oft spezialisiertere Methoden wie die Elektronenstrahlverdampfung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Merkmale der Methode mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsbeschichtung einfacher Oberflächen liegt: Die thermische Verdampfung ist oft die kostengünstigste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit für empfindliche Elektronik liegt: Eine hochkontrollierte Variante wie die Molekularstrahlepitaxie (MBE) ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Möglicherweise müssen Sie einen alternativen PVD-Prozess wie das Sputtern in Betracht ziehen, das weniger gerichtet ist.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das erforderlich ist, um das gewünschte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erwärmen eines Materials in einem Vakuum, um einen Dampf zu erzeugen, der auf einem Substrat kondensiert |

| Hauptvorteil | Hohe Abscheidungsgeschwindigkeit und hochreine Filme |

| Haupteinschränkung | Sichtlinienabscheidung; Schwierigkeiten bei komplexen 3D-Formen |

Bereit, die hochreine Verdampfungsabscheidung in Ihren Laborarbeitsablauf zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Verdampfungssysteme für Anwendungen in der Elektronik, Optik und Materialwissenschaft. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um überlegene Dünnschichtbeschichtungen mit hoher Effizienz und Reinheit zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und Ihre Forschungs- oder Produktionskapazitäten zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen