Bei jedem Hartlötverfahren ist Flussmittel eine chemisch aktive Verbindung, die vor dem Erhitzen auf die Verbindung aufgetragen wird. Es schmilzt bei einer niedrigeren Temperatur als das Hartlot und wirkt als starkes Reinigungsmittel, das hartnäckige Oberflächenoxide entfernt. Diese chemische Reinigungswirkung ist unerlässlich, damit das geschmolzene Lot die Grundmetalle benetzen, durch Kapillarwirkung in die Verbindung fließen und eine starke, durchgehende Verbindung bilden kann.

Der Hauptzweck des Hartlötflussmittels besteht nicht nur darin, die Verbindung zu reinigen, sondern ein grundlegendes chemisches Problem zu lösen: Metalle verbinden sich nicht in Gegenwart einer Oxidschicht. Unabhängig davon, ob Sie ein chemisches Flussmittel oder eine kontrollierte Atmosphäre verwenden, ist die Entfernung und Verhinderung dieser Oxide der nicht verhandelbare erste Schritt zur Herstellung einer erfolgreichen Hartlötverbindung.

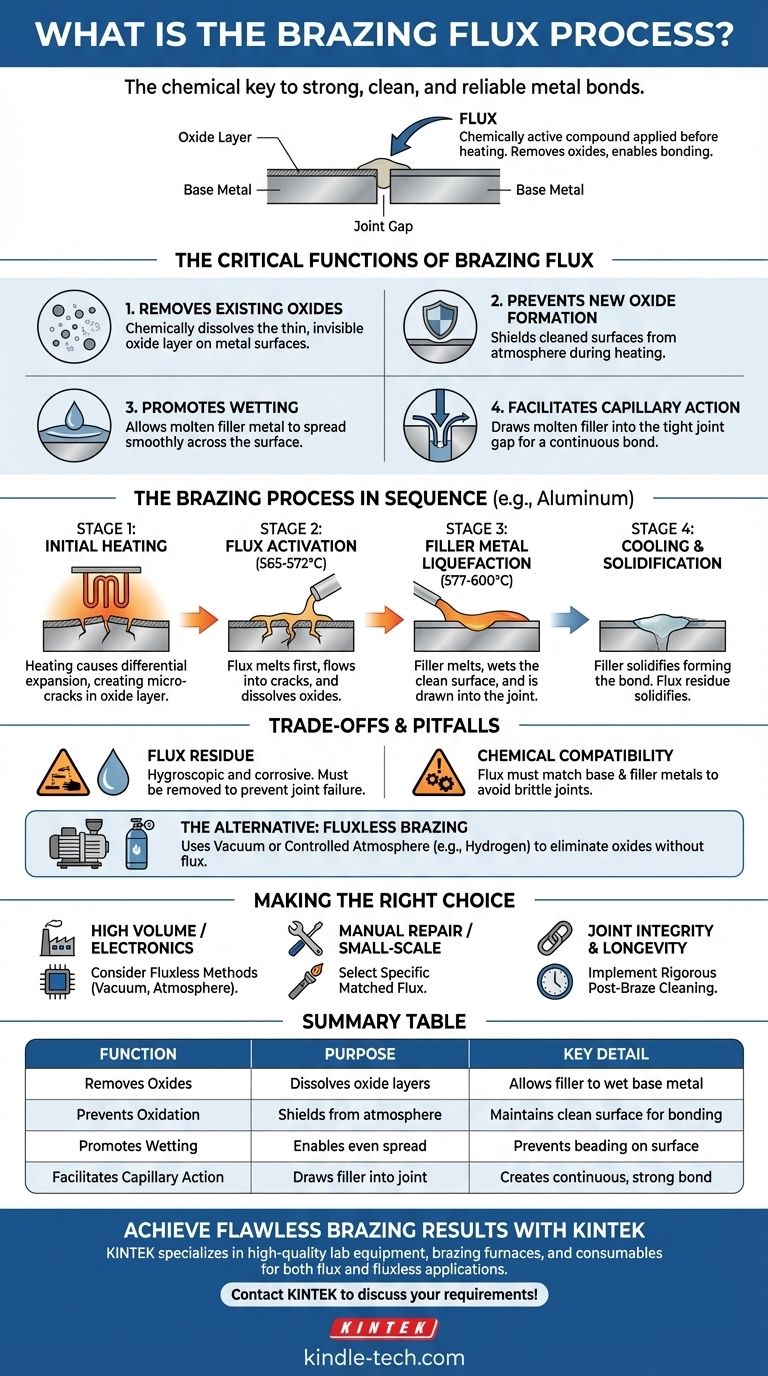

Die kritischen Funktionen von Hartlötflussmittel

Um den Hartlötprozess zu verstehen, müssen Sie zunächst die vier unterschiedlichen Rollen verstehen, die das Flussmittel spielt. Es ist kein passives Material, sondern ein aktiver Teilnehmer am metallurgischen Prozess.

1. Es entfernt vorhandene Oxide

Nahezu alle Metalle sind, besonders beim Erhitzen, von einer dünnen, unsichtbaren Oxidschicht überzogen. Diese Schicht wirkt als Barriere und verhindert den direkten Kontakt des geschmolzenen Lotes mit dem reinen Grundmetall darunter. Die Hauptaufgabe des Flussmittels ist es, diese Oxidschicht chemisch aufzulösen.

2. Es verhindert die Bildung neuer Oxide

Wenn Sie die Teile auf Hartlötemperatur erhitzen, steigt die Oxidationsrate dramatisch an. Eine Schicht aus geschmolzenem Flussmittel schirmt die gereinigten Metalloberflächen von der umgebenden Atmosphäre ab und verhindert die Bildung neuer, schädlicher Oxide während des Heizzyklus.

3. Es fördert das Benetzen

"Benetzen" ist die Fähigkeit einer Flüssigkeit, sich gleichmäßig über eine feste Oberfläche auszubreiten. Geschmolzenes Lot perlt auf einer oxidierten Oberfläche ab, ähnlich wie Wasser auf einem gewachsten Auto. Durch die Bereitstellung einer chemisch reinen Oberfläche ermöglicht das Flussmittel dem Lot, die Grundmetalle zu "benetzen" und sich gleichmäßig zu verteilen.

4. Es erleichtert die Kapillarwirkung

Sobald das Benetzen erreicht ist, kann das geschmolzene Lot durch eine Kraft, die als Kapillarwirkung bekannt ist, in den engen Spalt der Verbindung gezogen werden. Diese Kraft funktioniert nur auf einer sauberen, benetzten Oberfläche, was das Flussmittel zum Wegbereiter dieses kritischen Füllprozesses macht.

Der Hartlötprozess in der Reihenfolge

Am Beispiel des Aluminium-Hartlötens können wir sehen, wie diese Prinzipien in einer zeitabhängigen, temperaturabhängigen Abfolge ablaufen.

Stufe 1: Erste Erwärmung

Wenn die Baugruppe erhitzt wird, dehnen sich das Grundmetall und die feste Oxidschicht auf seiner Oberfläche unterschiedlich schnell aus. Diese unterschiedliche Ausdehnung führt dazu, dass die spröde Oxidschicht Mikrorisse entwickelt.

Stufe 2: Flussmittelaktivierung

In einem bestimmten Temperaturbereich, typischerweise 565-572°C (1049-1062°F) für Aluminium, schmilzt das Flussmittel. Es ist so konzipiert, dass es bevor das Lot flüssig wird. Das geschmolzene Flussmittel fließt sofort in die Mikrorisse und beginnt mit der Auflösung der Oxidschicht.

Stufe 3: Verflüssigung des Lotes

Wenn die Temperatur weiter auf 577-600°C (1071-1112°F) ansteigt, schmilzt das Lot. Es fließt auf eine Oberfläche, die bereits durch das geschmolzene Flussmittel gereinigt und geschützt wurde, wodurch es das Grundmetall benetzen und vollständig in die Verbindung gezogen werden kann.

Stufe 4: Abkühlung und Verfestigung

Beim Abkühlen verfestigt sich das Lot und bildet die permanente metallurgische Verbindung. Das Flussmittel verfestigt sich ebenfalls zu einem harten, glasartigen Rückstand auf und um die Verbindung herum.

Verständnis der Kompromisse und Fallstricke

Obwohl der Einsatz von Flussmittel für viele Anwendungen unerlässlich ist, ist er nicht ohne Herausforderungen. Ein Experte kennt sowohl seine Vorteile als auch seine Nachteile.

Das Problem von Flussmittelrückständen

Nach dem Hartlöten ist der verfestigte Flussmittelrückstand nicht harmlos. Er ist oft hygroskopisch (zieht Feuchtigkeit an) und korrosiv, was im Laufe der Zeit zu einem Versagen der Verbindung führen kann. Dieser Rückstand muss durch mechanische oder chemische Reinigung gründlich entfernt werden. Darüber hinaus kann er Verbindungsfehler bei der Inspektion verbergen und nachfolgendes Lackieren oder Beschichten behindern.

Die Bedeutung der chemischen Verträglichkeit

Flussmittel ist kein Einheitsmittel. Die Flussmittelchemie muss sowohl mit dem Grundmetall als auch mit dem Lot kompatibel sein. Die Verwendung einer Phosphor enthaltenden Lötlegierung auf einer Eisen- oder Nickelkomponente kann beispielsweise spröde Phosphide in der Verbindung bilden, was deren Festigkeit stark beeinträchtigt. Das Flussmittel muss für die spezifischen zu verbindenden Materialien ausgewählt werden.

Die Alternative: Flussmittelfreies Hartlöten

In vielen industriellen Umgebungen wird Flussmittel ganz weggelassen. Verfahren wie Vakuumlöten oder Hartlöten unter Schutzgasatmosphäre nutzen die Umgebung selbst, um das Oxidproblem zu lösen. Ein Vakuum entfernt den Sauerstoff, während eine spezifische Gasatmosphäre (wie Wasserstoff) Oxide chemisch reduzieren kann, wodurch eine saubere Oberfläche ohne die Notwendigkeit von Flussmittel und der damit verbundenen Reinigung erreicht wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ansatz sollte von den spezifischen Anforderungen Ihres Projekts an Sauberkeit, Volumen und Materialverträglichkeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion oder empfindlichen Elektronik liegt: Ziehen Sie flussmittelfreie Verfahren wie Vakuum- oder Schutzgaslöten in Betracht, um die Nachlöt-Reinigung zu eliminieren und maximale Verbindungsreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf manueller Reparatur oder Kleinserienfertigung liegt: Wählen Sie ein Flussmittel, das speziell auf Ihr Grundmetall, Ihre Lotlegierung und Ihre Heizmethode (z. B. Brenner vs. Ofen) abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Integrität und Langlebigkeit der Verbindung liegt: Sie müssen einen rigorosen Reinigungsprozess nach dem Löten implementieren, um alle potenziell korrosiven Flussmittelrückstände zu entfernen, nachdem der Vorgang abgeschlossen ist.

Letztendlich ist die Kontrolle der Oberflächenchemie der Verbindung der Schlüssel zu einer erfolgreichen Lötung, und Flussmittel ist das gängigste chemische Werkzeug, um diese Kontrolle zu erreichen.

Zusammenfassungstabelle:

| Funktion | Zweck | Wesentliches Detail |

|---|---|---|

| Entfernt Oxide | Löst Oberflächenoxidschichten auf | Ermöglicht dem Lot, das Grundmetall zu benetzen |

| Verhindert Oxidation | Schirmt Metall während der Erwärmung von der Atmosphäre ab | Erhält eine saubere Oberfläche für die Verbindung |

| Fördert das Benetzen | Ermöglicht dem Lot, sich gleichmäßig zu verteilen | Verhindert das Abperlen auf der Oberfläche |

| Ermöglicht Kapillarwirkung | Zieht geschmolzenes Lot in den Verbindungsspalt | Erzeugt eine durchgehende, starke Verbindung |

Erzielen Sie makellose Hartlötergebnisse mit der richtigen Ausrüstung und dem richtigen Fachwissen.

Hartlöten ist ein präziser Prozess, bei dem die richtigen Werkzeuge und Verbrauchsmaterialien den Unterschied ausmachen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Lötöfen und kompatibler Materialien, um Ihren spezifischen Labor- und Fertigungsanforderungen gerecht zu werden.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihre Anwendung unterstützen, sei es für flussmittelbasierte Systeme oder fortschrittliche flussmittelfreie Alternativen wie das Vakuumlöten. Wir sind bestrebt, Ihnen dabei zu helfen, starke, saubere und zuverlässige Verbindungen mit maximaler Effizienz herzustellen.

Kontaktieren Sie KINTEK noch heute, um Ihre Hartlötanforderungen zu besprechen und herauszufinden, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Weithals- und Enghals-Probenflaschen für Reagenzien bei hohen Temperaturen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Kugelhahn-Sitze

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Hohlreinigungsbehälter und Gestellträger

Andere fragen auch

- Wie können wir Partikel unterschiedlicher Größe durch Sieben trennen? Ein Leitfaden zur genauen Partikelgrößenverteilung

- Was ist der Prozess der Siebanalyse? Eine Schritt-für-Schritt-Anleitung zur Partikelgrößenverteilung

- Aus welchem Material besteht ein PTFE-Reinigungsbehälter? Überragende chemische und thermische Beständigkeit freischalten

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022