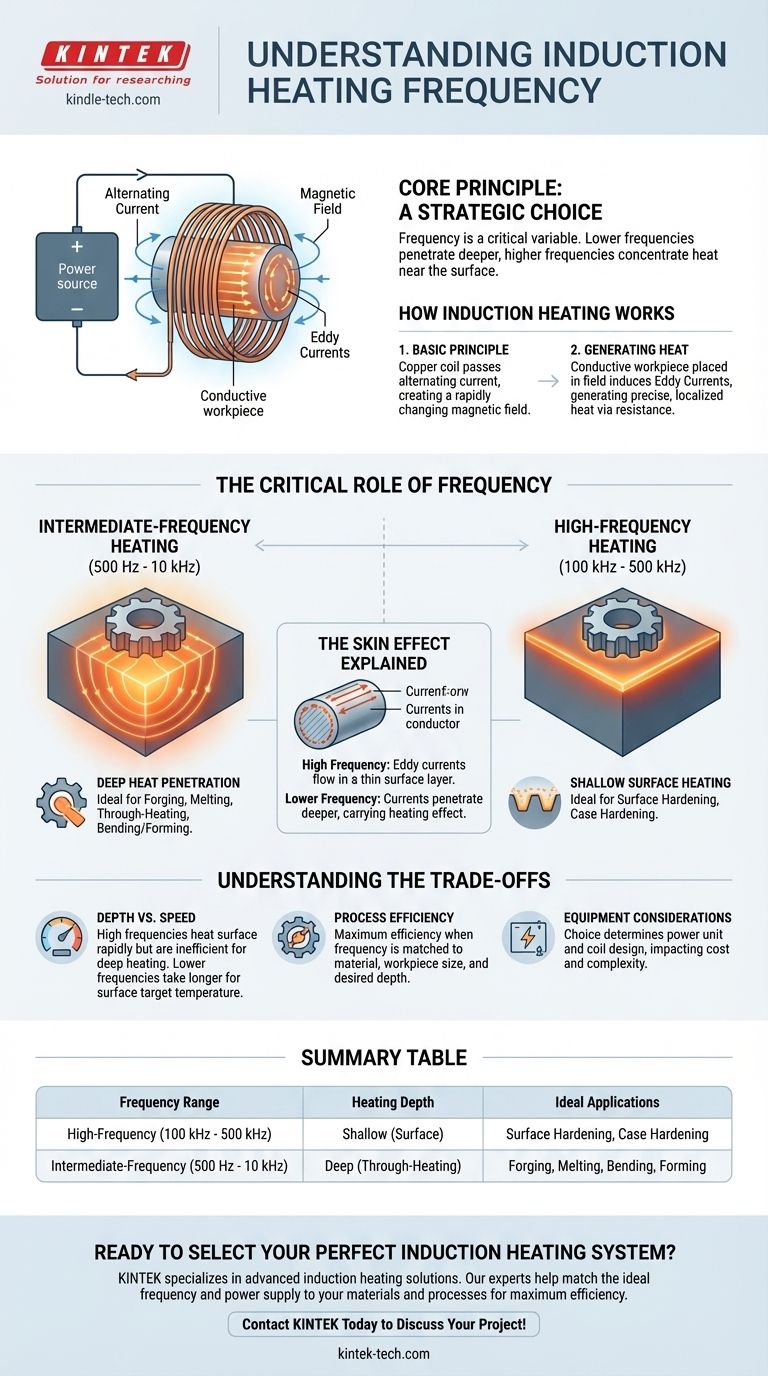

Bei der Induktionserwärmung gibt es keine einzelne Frequenz; stattdessen ist die Frequenz eine kritische Variable, die je nach Anwendung gewählt wird. Systeme werden typischerweise in Mittelfrequenzsysteme, die von 500 Hz bis 10 kHz reichen, und Hochfrequenzsysteme, die zwischen 100 kHz und 500 kHz arbeiten, eingeteilt. Die Auswahl einer bestimmten Frequenz steuert direkt die Tiefe des Wärmeeindringens in das Werkstück.

Das grundlegende Prinzip ist, dass die Frequenzwahl eine strategische Entscheidung ist. Niedrigere Frequenzen dringen tiefer in das Material ein, während höhere Frequenzen die Wärme nahe der Oberfläche konzentrieren. Diese Beziehung ist der Schlüssel zur Steuerung des Ergebnisses des Heizprozesses.

Wie Induktionserwärmung funktioniert

Das Grundprinzip

Ein Induktionsheizsystem verwendet eine Kupferspule, durch die ein Wechselstrom geleitet wird. Dieser Strom erzeugt ein sich schnell änderndes Magnetfeld um die Spule.

Wärmeerzeugung

Wenn ein leitfähiges Werkstück in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme, sogenannte Wirbelströme, im Inneren des Teils. Der Widerstand des Materials gegen den Fluss dieser Wirbelströme erzeugt präzise, lokalisierte Wärme ohne physischen Kontakt.

Die entscheidende Rolle der Frequenz

Hochfrequenzheizung (100 kHz - 500 kHz)

Hochfrequenzströme werden für Anwendungen verwendet, bei denen die Wärme sehr nahe an der Oberfläche des Teils erzeugt werden muss. Dies ist ideal für Prozesse wie die Oberflächenhärtung, bei der eine harte Außenschicht erforderlich ist, während der Kern des Materials duktil bleibt.

Mittelfrequenzheizung (500 Hz - 10 kHz)

Mittlere Frequenzen werden verwendet, wenn eine tiefere Wärmeeindringung erforderlich ist. Zu diesen Anwendungen gehören Schmieden, Schmelzen oder das Durcherwärmen eines Bauteils, bevor es gebogen oder geformt wird. Die niedrigere Frequenz ermöglicht es dem Magnetfeld, tiefer in das Material einzudringen und die Wärme gleichmäßiger über den gesamten Querschnitt zu erzeugen.

Der "Skin-Effekt" erklärt

Der Grund, warum die Frequenz die Heiztiefe steuert, ist ein Phänomen, das als Skin-Effekt bezeichnet wird. Bei höheren Frequenzen werden die induzierten Wirbelströme gezwungen, in einer dünnen Schicht auf der Oberfläche des Leiters zu fließen. Wenn die Frequenz gesenkt wird, können diese Ströme tiefer in das Bauteil eindringen und den Heizeffekt mit sich führen.

Die Kompromisse verstehen

Tiefe vs. Geschwindigkeit

Während hohe Frequenzen die Oberfläche sehr schnell erwärmen, sind sie ineffizient, um ein gesamtes Bauteil bis in den Kern zu erwärmen. Umgekehrt kann eine niedrigere Frequenz, die tief erwärmt, länger dauern, um die Oberfläche auf eine Zieltemperatur zu bringen, als ein Hochfrequenzsystem.

Prozesseffizienz

Maximale Effizienz wird erreicht, wenn die Frequenz richtig auf das Material, die Größe des Werkstücks und die gewünschte Heiztiefe abgestimmt ist. Die Verwendung der falschen Frequenz kann zu Energieverschwendung und inkonsistenten Ergebnissen führen, entweder durch unzureichende Tiefenheizung oder durch Überhitzung der Oberfläche.

Überlegungen zur Ausrüstung

Hochfrequenz- und Mittelfrequenz-Stromversorgungen sind unterschiedliche Technologien. Die Wahl der Frequenz bestimmt grundlegend den Typ der Leistungseinheit und das Spulendesign, die für das System erforderlich sind, was direkte Auswirkungen auf die Gerätekosten und die Komplexität hat.

Auswahl der richtigen Frequenz für Ihre Anwendung

Die Wahl der richtigen Frequenz ist entscheidend, um die gewünschten metallurgischen Eigenschaften in Ihrem Werkstück zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Einsatzhärtung liegt: Ein Hochfrequenzsystem (100 kHz+) ist die richtige Wahl, um die Energie auf der Oberfläche zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen zum Schmieden, Umformen oder Schmelzen liegt: Ein Mittelfrequenzsystem (unter 10 kHz) ist für eine tiefe und gleichmäßige Wärmeeindringung erforderlich.

- Wenn Sie mit kleinen Teilen arbeiten oder eine sehr flache Erwärmung benötigen: Sie müssen wahrscheinlich am oberen Ende des Frequenzspektrums arbeiten.

Letztendlich verwandelt das Verständnis der Frequenz die Induktionserwärmung von einem einfachen Prozess in ein präzise gesteuertes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Frequenzbereich | Heiztiefe | Ideale Anwendungen |

|---|---|---|

| Hochfrequenz (100 kHz - 500 kHz) | Flach (Oberfläche) | Oberflächenhärtung, Einsatzhärtung |

| Mittelfrequenz (500 Hz - 10 kHz) | Tief (Durcherwärmung) | Schmieden, Schmelzen, Biegen, Umformen |

Bereit, das perfekte Induktionsheizsystem für Ihre Anwendung auszuwählen?

Die Wahl der richtigen Frequenz ist entscheidend für präzise Ergebnisse, egal ob Sie eine gehärtete Oberfläche oder ein gleichmäßig erwärmtes Bauteil benötigen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher Induktionsheizlösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere Experten helfen Ihnen, die ideale Frequenz und Stromversorgung auf Ihre Materialien und Prozesse abzustimmen und so maximale Effizienz und konstante Leistung zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Induktionsheizsysteme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Vorteile eines Schnellheiz-Induktionsofens? Präzision bei Studien zu Metallphasenübergängen steigern

- Wie effizient sind Induktionsschmelzöfen? Schnelleres Schmelzen & überlegene Qualität freischalten

- Wie funktioniert ein Induktionsheizofen? Entdecken Sie die Kraft der internen, kontaktlosen Erwärmung

- Was ist der Prozess des Vakuumlichtbogenentgasens? Erreichen Sie ultrareinen, hochleistungsfähigen Stahl

- Was ist das Funktionsprinzip eines Induktionsofens? Schnelles, sauberes Schmelzen von Metall freischalten

- Was ist der Unterschied zwischen kernlosen und Kanalinduktionsöfen? Wählen Sie das richtige Werkzeug für Ihre Schmelzarbeit

- Wie können wir die Effizienz von Induktionsöfen steigern? Optimierung von Leistung, Wärme und Ausbeute für maximale Leistung

- Was sind die Sicherheitsvorkehrungen beim Induktionserhitzen? EMF-, Stromschlag- und Verbrennungsrisiken mindern