Im Kern besteht die Funktion eines Rohrofens darin, eine extrem gleichmäßige und kontrollierbare Hochtemperaturumgebung für die Materialverarbeitung bereitzustellen. Es handelt sich um einen speziellen Elektroofen, der um eine zentrale zylindrische Kammer oder ein Rohr herum konstruiert ist, was eine präzise Kontrolle nicht nur der Temperatur, sondern auch der atmosphärischen Bedingungen um die Probe herum ermöglicht.

Der wahre Wert eines Rohrofens liegt in seiner Fähigkeit, eine hochgradig isolierte und programmierbare thermische Verarbeitungsumgebung zu schaffen, was ihn zu einem unverzichtbaren Werkzeug für die Materialsynthese, Wärmebehandlung und fortgeschrittene Forschung in einer Laborumgebung macht.

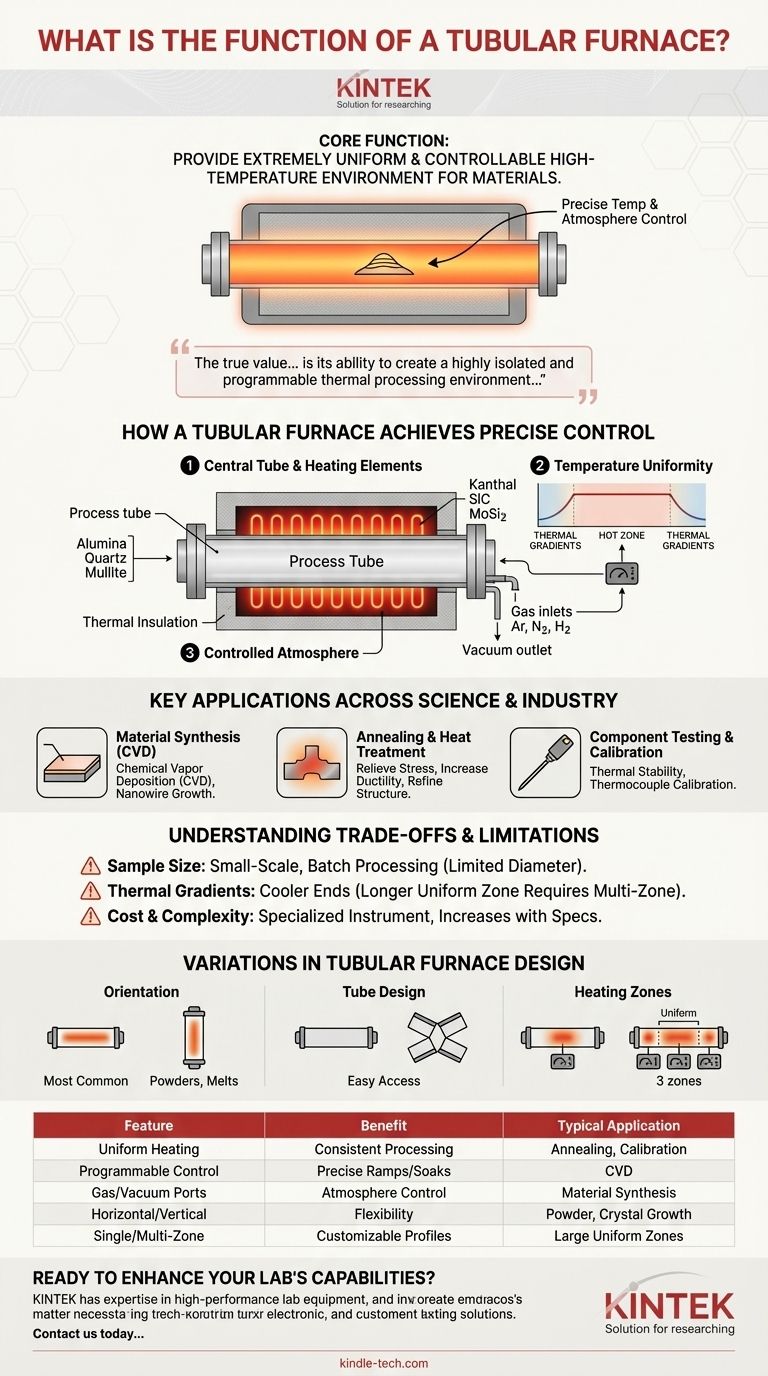

Wie ein Rohrofen präzise Kontrolle erreicht

Die Funktion eines Rohrofens lässt sich am besten verstehen, wenn man seine Kernkomponenten und deren Zusammenwirken zur Schaffung einer kontrollierten Umgebung betrachtet.

Das zentrale Rohr und die Heizelemente

Das Herzstück des Ofens ist das Prozessrohr, typischerweise aus hochreinem Aluminiumoxid, Quarz oder Mullit gefertigt. Dieses Rohr enthält die Probe und isoliert sie von den Heizelementen.

Heizelemente, wie Kanthal (bis 1200°C), Siliziumkarbid (SiC, bis 1500°C) oder Molybdändisilizid (MoSi2, bis 1800°C), sind um die Außenseite des Rohrs herum positioniert. Eine hochwertige Wärmedämmung umgibt diese Elemente, um die Effizienz zu maximieren und eine stabile Heizzone zu gewährleisten.

Erreichen von Temperaturgleichmäßigkeit

Die zylindrische Geometrie des Ofens fördert auf natürliche Weise eine gleichmäßige Heizzone in der Mitte des Rohrs. Ein programmierbarer Regler steuert präzise die Leistung, die an die Heizelemente gesendet wird, was genaue Temperaturanstiege, Haltezeiten und kontrollierte Abkühlzyklen ermöglicht.

Schaffen einer kontrollierten Atmosphäre

Die Enden des Prozessrohrs sind mit Flanschen abgedichtet, die Anschlüsse für Gasfluss und Vakuum aufweisen. Dies ist eine entscheidende Funktion, die es Benutzern ermöglicht, Inertgase (wie Argon oder Stickstoff), reaktive Gase ( wie Wasserstoff) einzuleiten oder ein Vakuum zu ziehen, wodurch Oxidation verhindert und spezifische chemische Reaktionen ermöglicht werden.

Schlüsselanwendungen in Wissenschaft und Industrie

Die Kombination aus Temperatur- und Atmosphärenkontrolle macht Rohröfen für eine Vielzahl von Anwendungen unerlässlich.

Materialsynthese und -reinigung

Rohröfen sind unerlässlich für Prozesse wie die Chemische Gasphasenabscheidung (CVD), bei der reaktive Gase über ein erhitztes Substrat strömen, um einen dünnen Film abzuscheiden. Sie werden auch zur Reinigung von Materialien und zum Wachstum neuartiger Strukturen wie Kohlenstoffnanoröhren oder Nanodrähten verwendet.

Glühen und Wärmebehandlung

Beim Glühen wird ein Material auf eine bestimmte Temperatur erhitzt und dort gehalten, um innere Spannungen abzubauen, die Duktilität zu erhöhen oder seine Kristallstruktur zu verfeinern. Die präzise Steuerung eines Rohrofens ist ideal für diese empfindlichen metallurgischen Prozesse.

Komponententest und Kalibrierung

Ingenieure verwenden Rohröfen, um die thermische Stabilität von Komponenten und Materialien zu testen. Sie werden auch häufig zur Kalibrierung von Thermoelementen und anderen Temperatursensoren anhand einer bekannten, stabilen Temperaturreferenz eingesetzt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind Rohröfen nicht die Lösung für jede Heizanwendung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Probengröße und Durchsatz

Konstruktionsbedingt sind Rohröfen für die kleinmaßstäbliche Batch-Verarbeitung vorgesehen. Der Durchmesser des Rohrs begrenzt naturgemäß die Größe der Probe, wodurch sie für die industrielle Großproduktion ungeeignet sind.

Temperaturgradienten an den Enden

Die Temperatur ist nur in der zentralen Heizzone perfekt gleichmäßig. Die Enden des Rohrs sind immer kühler, wodurch ein Temperaturgradient entsteht. Für Anwendungen, die eine längere gleichmäßige Zone erfordern, ist ein längerer Ofen oder eine Mehrzonenkonfiguration erforderlich.

Kosten und Komplexität

Dies sind spezialisierte, hochpräzise Instrumente. Die Kosten steigen erheblich mit höheren Maximaltemperaturen, größeren Rohrdurchmessern und anspruchsvolleren Steuerungen wie der Mehrzonenheizung.

Variationen im Rohrofen-Design

Unterschiedliche Forschungsbedürfnisse haben zu mehreren gängigen Designvarianten geführt.

Horizontale vs. vertikale Ausrichtung

Horizontale Öfen sind die häufigste Konfiguration und bieten ein einfaches Beladen und Beobachten von Proben. Vertikale Öfen eignen sich besser für die Verarbeitung von Pulvern, das Schmelzen von Materialien, bei denen die Schwerkraft eine Rolle spielt, oder spezifische Kristallwachstumstechniken.

Split-Tube- vs. Solid-Tube-Designs

Split-Tube-Öfen sind klappbar und können entlang ihrer Länge geöffnet werden. Dies ermöglicht ein einfaches Platzieren des Prozessrohrs oder die Beobachtung der Probe, insbesondere wenn das Rohr eine komplexe Anordnung mit mehreren Einlässen aufweist.

Einzonen- vs. Mehrzonensteuerung

Ein Einzonenofen verfügt über einen Satz Heizelemente und einen Regler, wodurch eine einzige Heizzone entsteht. Ein Mehrzonenofen (typischerweise drei Zonen) verfügt über unabhängige Regler für die Mittel- und Endzonen, wodurch ein Benutzer die gleichmäßige Heizzone vergrößern oder sogar einen spezifischen Temperaturgradienten entlang der Rohrlänge erzeugen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt ganz von Ihrem spezifischen Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigem Glühen oder Kalibrieren liegt: Ein horizontaler Einzonenofen ist oft die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialabscheidung (CVD) oder dem Züchten von Kristallen liegt: Ein Mehrzonenofen bietet die überlegene Kontrolle, die zur Schaffung einer großen, stabilen Heizzone erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Pulvern oder Schmelzen liegt: Ein vertikaler Ofen verhindert das Verschütten von Proben und nutzt die Schwerkraft zu Ihrem Vorteil.

- Wenn Ihr Hauptaugenmerk auf schnellem Probenwechsel oder In-situ-Beobachtung liegt: Ein Split-Tube-Ofen bietet die Zugänglichkeit, die Sie benötigen.

Letztendlich besteht die Funktion eines Rohrofens darin, Ihnen eine präzise Kontrolle über die thermische und atmosphärische Umgebung zu ermöglichen und Innovationen auf Materialebene voranzutreiben.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Typische Anwendung |

|---|---|---|

| Gleichmäßige Heizzone | Konsistente Probenverarbeitung | Materialglühen, Kalibrierung |

| Programmierbare Temperaturregelung | Präzise Rampen, Haltezeiten und Abkühlung | Chemische Gasphasenabscheidung (CVD) |

| Gas-/Vakuumanschlüsse | Kontrollierte Atmosphärenverarbeitung | Materialsynthese unter Inertgas |

| Horizontale/Vertikale Ausrichtung | Flexibilität für verschiedene Probentypen | Pulververarbeitung, Kristallwachstum |

| Einzel- oder Mehrzonenheizung | Anpassbare Temperaturprofile | Erzeugung großer gleichmäßiger Heizzonen |

Bereit, die Fähigkeiten Ihres Labors mit einem Rohrofen zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung, einschließlich Rohröfen, die für Materialsynthese, Wärmebehandlung und fortgeschrittene Forschung maßgeschneidert sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Konfiguration – horizontal oder vertikal, Einzel- oder Mehrzonen – um Ihre spezifischen Verarbeitungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Rohrofen Präzision, Kontrolle und Zuverlässigkeit in Ihre Laborabläufe bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre