Im Kern ist ein Tiegelofen ein Hochtemperaturgerät, das für eine primäre Funktion entwickelt wurde: ein Material in einem Gefäß, bekannt als Tiegel, zu halten und es zu erhitzen, bis es geschmolzen ist. Dieser Prozess ist grundlegend für Anwendungen, die die flüssige Form einer Substanz erfordern, am häufigsten zum Gießen von Metallen, Herstellen von Legierungen oder Arbeiten mit Materialien wie Glas und Keramik.

Der wesentliche Zweck eines Tiegelofens ist die Durchführung eines kontrollierten Schmelzens. Während andere Öfen feste Materialien durch Wärmebehandlung verändern, besteht die Rolle des Tiegelofens speziell darin, Feststoffe in einen flüssigen Zustand zum Gießen und Formen umzuwandeln.

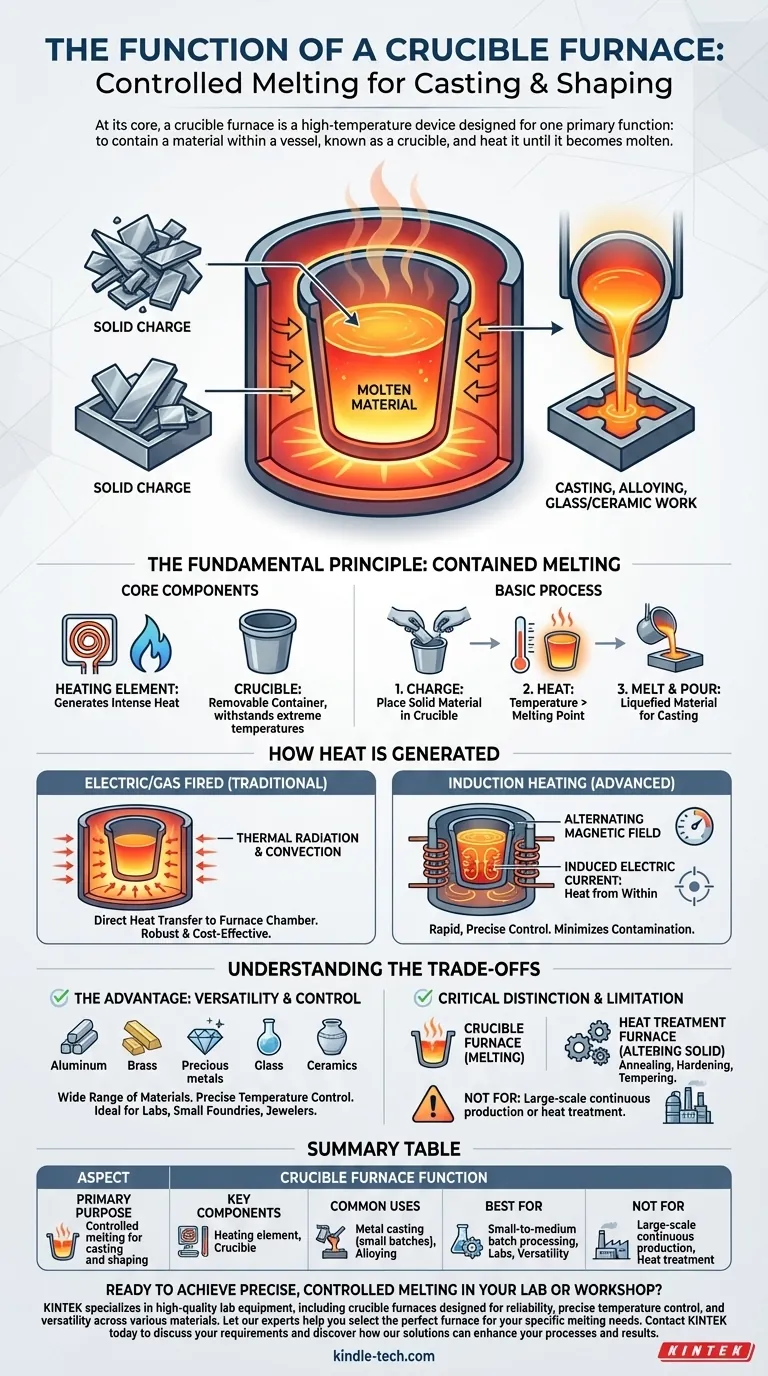

Das Grundprinzip: Kontrolliertes Schmelzen

Die Funktion eines Tiegelofens wird durch seine beiden Hauptteile definiert, die zusammenwirken. Sein Design ist elegant einfach und darauf ausgelegt, den Schmelzpunkt eines Materials zu erreichen und aufrechtzuerhalten.

Die Kernkomponenten

Ein Tiegelofen besteht aus einem Heizelement und einem Tiegel. Das Heizelement, das mit Strom oder Gas betrieben wird, erzeugt die intensive Hitze, die zum Schmelzen erforderlich ist.

Der Tiegel ist der herausnehmbare Behälter, der das Einsatzmaterial aufnimmt. Er wird aus feuerfesten Materialien wie Graphit, Siliziumkarbid oder Ton hergestellt, die extremen Temperaturen standhalten können, ohne mit der zu schmelzenden Substanz zu reagieren.

Der grundlegende Prozess

Die Bedienung ist unkompliziert. Ein festes Material, wie Metallschrott, Barren oder Pulver, wird in den Tiegel gelegt. Der Ofen wird aktiviert, und das Heizelement überträgt thermische Energie auf den Tiegel und seinen Inhalt.

Die Temperatur wird über den Schmelzpunkt des Materials erhöht und dort gehalten, bis die gesamte Charge verflüssigt ist. Dieses geschmolzene Material kann dann in eine Form gegossen werden, um ein Gussteil zu erzeugen.

Wie die Wärme erzeugt wird

Während das Ziel immer das Schmelzen ist, kann die Methode der Wärmeerzeugung variieren, was sich auf die Effizienz und Anwendung des Ofens auswirkt.

Elektrische Widerstands- oder gasbeheizt

Die gebräuchlichste Methode besteht aus elektrischen Widerstandsspulen oder Gasbrennern, die die Ofenkammer direkt beheizen. Die Wärme wird durch eine Kombination aus Wärmestrahlung und Konvektion auf den Tiegel übertragen. Dies ist ein robustes und kostengünstiges Verfahren für viele Anwendungen.

Induktionserwärmung

Eine fortschrittlichere Methode ist die Induktionserwärmung. Bei diesen Öfen erzeugt eine elektrische Spule ein starkes wechselndes Magnetfeld um den Tiegel.

Dieses Magnetfeld induziert einen starken elektrischen Strom direkt in der leitfähigen Metallcharge im Tiegel, wodurch diese sich von innen heraus schnell erhitzt und schmilzt. Diese Methode bietet eine ausgezeichnete Temperaturregelung und minimiert Verunreinigungen.

Die Kompromisse verstehen

Ein Tiegelofen ist ein vielseitiges Werkzeug, aber keine Universallösung. Das Verständnis seiner Vorteile und Einschränkungen ist entscheidend für den korrekten Einsatz.

Der Vorteil: Vielseitigkeit und Kontrolle

Tiegelöfen werden für ihre Fähigkeit geschätzt, eine breite Palette von Materialien zu schmelzen, von Aluminium und Messing bis hin zu Edelmetallen, Glas und Keramik. Ihre relativ kompakte Größe und präzise Temperaturregelung machen sie ideal für Laboratorien, kleine Gießereien, Juweliere und Künstler.

Der kritische Unterschied: Schmelzen vs. Wärmebehandlung

Ein häufiger Verwechslungspunkt ist der Vergleich eines Tiegelofens mit einem Wärmebehandlungsofen (wie einem Vakuumofen). Die Funktion eines Tiegelofens ist das Schmelzen eines Materials zum Gießen.

Ein Wärmebehandlungsofen hingegen wird verwendet, um die physikalischen und chemischen Eigenschaften eines festen Materials durch kontrollierte Heiz- und Kühlzyklen zu verändern, wie z.B. Glühen (Erweichen), Abschrecken (Härten) oder Anlassen. Obwohl einige fortschrittliche Öfen beides können, sind ihre primären Zwecke unterschiedlich.

Die Einschränkung: Chargengröße

Tiegelöfen sind von Natur aus Batch-Prozess-Werkzeuge und werden im Allgemeinen für kleine bis mittlere Mengen verwendet. Sie eignen sich nicht für die kontinuierliche, großtechnische Produktion, wie sie in Industrieanlagen mit Geräten wie Hochöfen zu finden ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Gießen, Legieren oder Schmelzen kleiner Chargen liegt: Ein Standard-Gas- oder Elektrotiegelofen ist aufgrund seiner Direktheit und Einfachheit Ihr ideales Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Eigenschaften fester Metallteile liegt (z.B. Härten einer Klinge): Sie benötigen einen speziellen Wärmebehandlungsofen, keinen Tiegelofen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Schmelzen mit schneller, präziser Kontrolle liegt: Ein Induktions-Tiegelofen ist die überlegene Wahl zur Minimierung von Verunreinigungen und Maximierung der Effizienz.

Letztendlich besteht die Funktion eines Tiegelofens darin, eine kontrollierte Umgebung für die Umwandlung von Feststoffen in Flüssigkeiten bereitzustellen.

Zusammenfassungstabelle:

| Aspekt | Funktion des Tiegelofens |

|---|---|

| Primärer Zweck | Kontrolliertes Schmelzen von Materialien zum Gießen und Formen |

| Schlüsselkomponenten | Heizelement (elektrisch/Gas/Induktion) und ein herausnehmbarer Tiegel |

| Häufige Anwendungen | Metallguss (Schmuck, kleine Gießereien), Legierungen, Glas-/Keramikarbeiten |

| Am besten geeignet für | Klein- bis mittelgroße Chargenverarbeitung, Labore und Anwendungen, die Vielseitigkeit erfordern |

| Nicht geeignet für | Großtechnische kontinuierliche Produktion oder Wärmebehandlung fester Teile (z.B. Glühen) |

Bereit, präzises, kontrolliertes Schmelzen in Ihrem Labor oder Ihrer Werkstatt zu erreichen?

Ob Sie Metalle gießen, Legierungen herstellen oder mit fortschrittlichen Materialien arbeiten, die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich Tiegelöfen, die für Zuverlässigkeit, präzise Temperaturregelung und Vielseitigkeit bei verschiedenen Materialien entwickelt wurden.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre spezifischen Schmelzanforderungen helfen. Kontaktieren Sie KINTEL noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Prozesse und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten