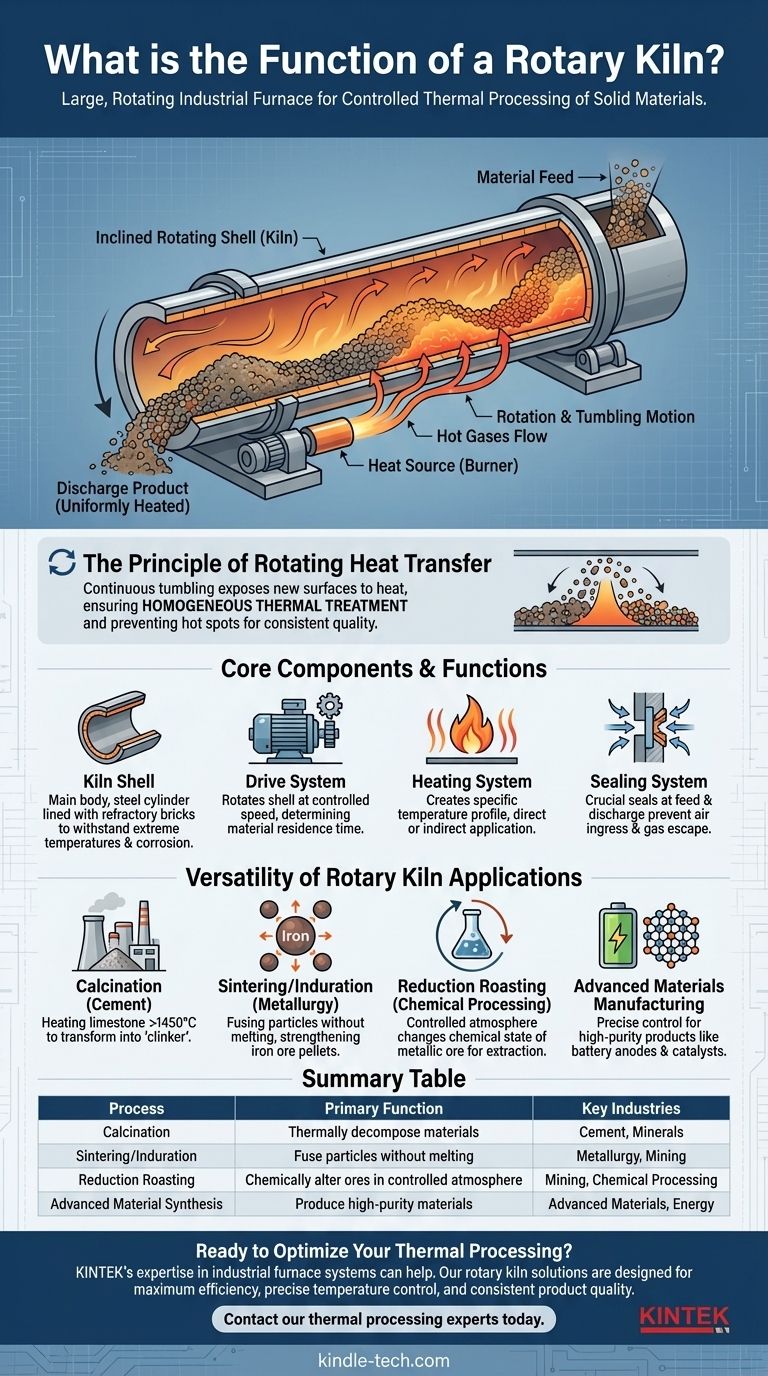

Im Kern ist ein Drehrohrofen ein großer, rotierender Industrieofen, der zum Erhitzen fester Materialien auf extrem hohe Temperaturen verwendet wird. Er fungiert als leistungsstarkes Werkzeug zur Einleitung einer spezifischen chemischen Reaktion oder physikalischen Veränderung, wodurch Rohstoffe durch einen sorgfältig kontrollierten thermischen Prozess in ein neues, gewünschtes Produkt umgewandelt werden.

Der grundlegende Vorteil eines Drehrohrofens ist seine Rotation. Diese kontinuierliche Wälzbewegung stellt sicher, dass jedes Partikel des Materials gleichmäßig erhitzt wird, was zu einem hochkonsistenten und vorhersagbaren Endprodukt führt, was für großtechnische industrielle Anwendungen von entscheidender Bedeutung ist.

Wie ein Drehrohrofen Materialtransformation erreicht

Ein Drehrohrofen ist mehr als nur ein Ofen; er ist ein dynamisches Verarbeitungssystem. Sein Design ist darauf ausgelegt, Wärme, Bewegung und kontrollierte Verweilzeit zu kombinieren, um ein spezifisches Ergebnis zu erzielen.

Das Prinzip der rotierenden Wärmeübertragung

Der Ofen ist ein langes, zylindrisches Gehäuse, das in einer leichten Neigung montiert ist. Während sich das Gehäuse dreht, wird das feste Material im Inneren kontinuierlich angehoben und fällt durch die heißen Gase zurück.

Diese Wälzbewegung ist der Schlüssel. Sie setzt ständig neue Oberflächen des Materials der Wärmequelle aus, verhindert Hot Spots und gewährleistet eine homogene thermische Behandlung, die in einem statischen Ofen nicht möglich wäre.

Kernkomponenten und ihre Funktionen

Ein Drehrohrofen-System besteht aus mehreren kritischen Teilen, die zusammenarbeiten.

- Das Ofengehäuse: Dies ist der Hauptkörper, ein großer Stahlzylinder, der mit feuerfesten Steinen ausgekleidet ist. Die Steine schützen den Stahl vor den extremen Innentemperaturen und korrosiven Materialien.

- Das Antriebssystem: Ein Motor- und Getriebesystem dreht das Gehäuse mit langsamer, kontrollierter Geschwindigkeit. Die Rotationsgeschwindigkeit bestimmt zusammen mit der Neigung des Ofens, wie lange das Material darin verbleibt, bekannt als seine Verweilzeit.

- Das Heizsystem: Die Wärme kann direkt durch eine Flamme im Ofen oder indirekt zugeführt werden, wobei das Gehäuse von außen beheizt wird. Das Ziel ist es, entlang der Länge des Ofens ein spezifisches Temperaturprofil zu erzeugen, das den Prozessanforderungen entspricht.

- Das Dichtungssystem: Dichtungen sowohl am Ein- als auch am Austragsende sind entscheidend. Sie verhindern, dass kalte Luft in den Ofen eindringt, was die Temperaturkontrolle stören würde, und verhindern, dass Prozessgase oder Materialstaub entweichen.

Die Vielseitigkeit der Drehrohrofen-Anwendungen

Die Fähigkeit, Temperatur, Atmosphäre und Verweilzeit zu steuern, macht den Drehrohrofen außergewöhnlich vielseitig. Er wird in zahlreichen Branchen für eine breite Palette thermischer Prozesse eingesetzt.

Kalzinierung: Herstellung von Zement

Die vielleicht häufigste Anwendung eines Drehrohrofens ist die Zementherstellung. Rohstoffe wie Kalkstein werden in einem Prozess namens Kalzinierung auf über 1450 °C (2640 °F) erhitzt, wodurch sie zu „Klinker“ umgewandelt werden, der Hauptbestandteil von modernem Zement.

Sintern und Verhärten: Stärkung von Materialien

In der Metallurgie werden Öfen verwendet, um Materialien wie Eisenerzpellets zu sintern oder zu verhärten (indurieren). Bei diesem Prozess werden die Partikel knapp unter ihren Schmelzpunkt erhitzt, wodurch sie miteinander verschmelzen und für die Weiterverarbeitung in einem Hochofen erhebliche Festigkeit und Stabilität erhalten.

Reduktionsrösten: Chemische Verarbeitung

Öfen können chemische Reaktionen erleichtern, indem sie die innere Atmosphäre steuern. Beispielsweise wird das Reduktionsrösten im Bergbau eingesetzt, um den chemischen Zustand eines metallischen Erzes zu verändern und die Gewinnung des gewünschten Metalls in nachfolgenden Schritten zu erleichtern.

Herstellung fortschrittlicher Materialien

Die präzise Kontrolle, die Drehrohöfen bieten, macht sie für die Herstellung von Hochleistungsmaterialien unerlässlich. Dazu gehört die Herstellung von Wolframkarbid (WC) für Schneidwerkzeuge, Kohlenstoffmaterialien und Silizium-basierte Anodenmaterialien, die in modernen Batterien verwendet werden.

Verständnis der Kompromisse und Designüberlegungen

Obwohl leistungsstark, beinhaltet der Betrieb eines Drehrohrofens die Bewältigung spezifischer technischer Herausforderungen. Das Verständnis dieser ist der Schlüssel zu seiner erfolgreichen Implementierung.

Die Herausforderung der strukturellen Integrität

Die Kombination aus extremer Hitze und dem immensen Gewicht des rotierenden Gehäuses und seines Inhalts übt enorme Belastungen auf die Struktur aus. Mit der Zeit kann sich das Stahlgehäuse leicht verformen, was die Lebensdauer der inneren feuerfesten Ziegelauskleidung verringern kann.

Die Bedeutung der Atmosphärenkontrolle

Viele Prozesse erfordern eine spezifische Atmosphäre, z. B. eine sauerstoffreiche (oxidierende) oder eine sauerstoffarme (reduzierende) Atmosphäre. Die Wirksamkeit der Ofendichtungen ist von größter Bedeutung für die Aufrechterhaltung dieser Atmosphäre, um die Produktqualität und Prozesseffizienz zu gewährleisten.

Hoher Energieverbrauch

Tonnen von Material auf Tausende von Grad zu bringen, ist ein energieintensiver Prozess. Moderne Öfen verfügen über hochentwickelte Wärmerückgewinnungssysteme, aber Energie bleibt ein erheblicher Betriebskostenfaktor und ein Schlüsselfaktor beim Anlagendesign.

Wie Sie dies auf Ihr Ziel anwenden

Die Entscheidung für den Einsatz eines Drehrohrofens wird durch das Material, das Sie verarbeiten müssen, und das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern wie Zement oder Mineralien in großen Mengen liegt: Die kontinuierliche Hochdurchsatzfähigkeit des Drehrohrofens macht ihn zum Industriestandard für die Erzielung gleichbleibender Qualität im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Spezialchemikalien oder fortschrittlichen Materialien liegt: Die präzise Kontrolle der Temperaturprofile und der inneren Atmosphäre des Ofens ist entscheidend für die Herstellung hochreiner Produkte wie Batteriematerialien oder industrieller Katalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung oder Abfallverarbeitung liegt: Die Fähigkeit des Ofens zur thermischen Desorption oder Verbrennung wird genutzt, um gefährliche organische Verbindungen aus kontaminiertem Boden zu entfernen oder Industrieabfälle zu behandeln.

Durch die Kombination von intensiver Hitze mit ständiger Bewegung bietet der Drehrohrofen eine einzigartig leistungsstarke und anpassungsfähige Lösung für die Umwandlung fester Materialien im industriellen Maßstab.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Schlüsselindustrien |

|---|---|---|

| Kalzinierung | Thermische Zersetzung von Materialien (z. B. Kalkstein zu Zement) | Zement, Mineralien |

| Sintern/Verhärten | Partikel ohne Schmelzen verschmelzen (z. B. Eisenerzpellets) | Metallurgie, Bergbau |

| Reduktionsrösten | Chemische Veränderung von Erzen in kontrollierter Atmosphäre | Bergbau, Chemische Verarbeitung |

| Synthese fortschrittlicher Materialien | Herstellung hochreiner Materialien (z. B. Batterienoden, Katalysatoren) | Fortschrittliche Materialien, Energie |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Ob Ihr Ziel die Massenproduktion von Zement oder Mineralien oder die präzise Synthese von Spezialchemikalien und fortschrittlichen Materialien ist, die Expertise von KINTEK im Bereich industrieller Ofensysteme kann helfen. Unsere Drehrohrofenlösungen sind auf maximale Effizienz, präzise Temperaturkontrolle und gleichbleibende Produktqualität ausgelegt.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie wir Ihr Labor- oder Industrieprojekt mit zuverlässigen, hochleistungsfähigen Geräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Pyrolyse von lignozellulosischen Materialien? Umwandlung von Biomasse in Bio-Öl, Biokohle und Synthesegas

- Was sind die Anforderungen an Aktivkohle? Passende Eigenschaften für Ihre Anwendung für den Erfolg

- Wie funktioniert ein Pyrolyse-Reaktor? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Entsteht bei der Kalzinierung CO2? Die Rolle von Carbonaten bei der thermischen Zersetzung verstehen

- Warum werden Drehrohröfen für die großtechnische Biomassevergasung weit verbreitet eingesetzt? Optimieren Sie Ihre thermische Verarbeitung

- Was ist der Sinterprozess in der Stahlindustrie? Die essentielle Brücke zu einer effizienten Eisenherstellung

- Verbrauchen elektrische Brennöfen viel Strom? Stromverbrauch und Kosten von Brennöfen verstehen

- Welcher Kraftstoff wird durch Pyrolyse erzeugt? Schalten Sie ein Trio wertvoller Energieprodukte frei