Die Hauptfunktion einer Sinteratmosphäre besteht darin, die chemische Umgebung während des Erhitzungsprozesses von pulvermetallurgischen Komponenten präzise zu steuern. Diese kontrollierte Gasumgebung schützt die Teile vor schädlichen Reaktionen, entfernt vorhandene Verunreinigungen wie Oxide und stellt sicher, dass die endgültige Komponente ihre erforderlichen metallurgischen Eigenschaften erreicht.

Die Sinteratmosphäre ist kein passives Hintergrundelement; sie ist ein aktiver und entscheidender Bestandteil des Prozesses. Ihr Hauptzweck ist die Steuerung der Chemie – die Verhinderung von Oxidation und die Kontrolle des Kohlenstoffgehalts –, was direkt die Festigkeit, Integrität und die Kosten des Endprodukts bestimmt.

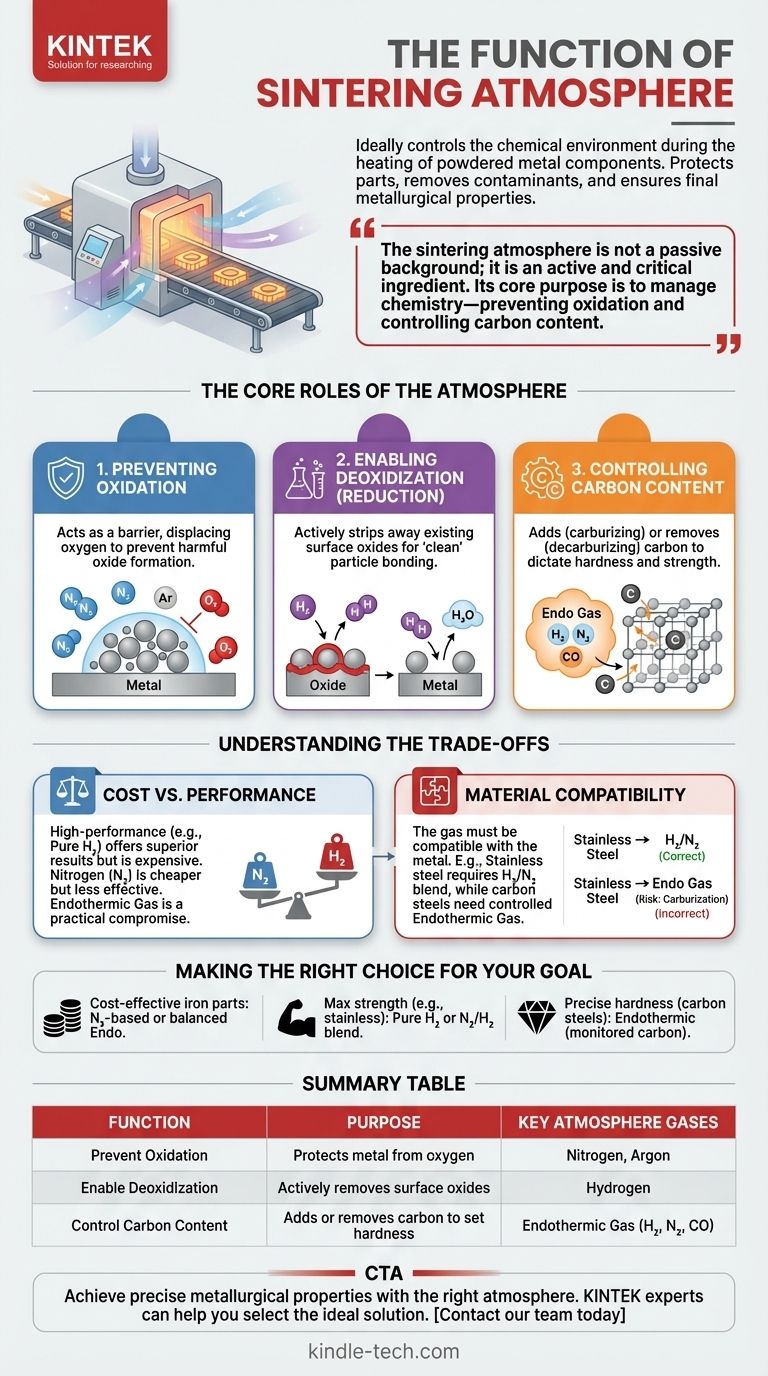

Die Kernaufgaben der Sinteratmosphäre

Um ihre Bedeutung zu verstehen, müssen wir die Atmosphäre als ein Werkzeug betrachten, das gleichzeitig mehrere kritische Aufgaben erfüllt. Jede Funktion ist entscheidend, um loses Pulver in eine feste, hochintegre Komponente umzuwandeln.

Verhinderung von Oxidation

Beim Erhitzen sind Metallpulver sehr anfällig für Reaktionen mit Sauerstoff aus der Luft. Dies führt zur Bildung von Oxiden auf den Partikeloberflächen.

Diese Oxidschichten wirken als Barriere und verhindern, dass die Metallpartikel starke, direkte metallurgische Bindungen eingehen. Eine inerte oder reduzierende Atmosphäre verdrängt jeglichen Sauerstoff und schützt die Teile vor dieser wertmindernden Reaktion.

Ermöglichung der Deoxidation (Reduktion)

Über den einfachen Schutz hinaus sind viele Sinteratmosphären chemisch reduzierend ausgelegt. Das bedeutet, sie entfernen aktiv Oxide, die möglicherweise bereits auf dem Rohpulver vorhanden waren.

Gase wie Wasserstoff sind starke Reduktionsmittel. Sie reagieren mit Oberflächenoxiden und entfernen diese, wodurch die Partikel auf mikroskopischer Ebene effektiv gereinigt werden. Diese „saubere“ Oberfläche ist entscheidend für das Erreichen maximaler Diffusion und Dichte im Endprodukt.

Kontrolle des Kohlenstoffgehalts

Für Stahl- und eisenbasierte Komponenten ist der Kohlenstoffgehalt der Haupttreiber für Härte und Festigkeit. Die Sinteratmosphäre steuert diese kritische Variable direkt.

Eine Atmosphäre kann aufkohlend (Kohlenstoff zuführend), entkohlend (Kohlenstoff entziehend) oder neutral sein. Die Wahl der falschen Atmosphäre kann ein hochfestes Stahlteil versehentlich erweichen oder ein kohlenstoffarmes Teil spröde machen, wodurch die beabsichtigten Materialeigenschaften vollständig untergraben werden.

Die Kompromisse verstehen

Die Auswahl einer Sinteratmosphäre ist eine technische Entscheidung, die durch die wirtschaftliche Realität ausgeglichen wird. Die ideale Wahl hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis ab, abgewogen gegen die Betriebskosten.

Kosten vs. Leistung

Hochleistungsatmosphären liefern überlegene Ergebnisse, sind aber teurer. Reiner Wasserstoff bietet das beste Reduktionspotenzial, ist aber teuer und erfordert eine erhebliche Sicherheitsinfrastruktur.

Stickstoff ist eine günstigere, inerte Alternative, die für den allgemeinen Schutz verwendet wird, aber die oxidreduzierende Kraft von Wasserstoff vermissen lässt. Endogas (eine Mischung aus Wasserstoff, Stickstoff und Kohlenmonoxid) stellt oft einen praktischen Kompromiss dar und bietet eine gute Kontrolle zu moderaten Kosten.

Materialverträglichkeit

Es gibt keine "Einheitsatmosphäre". Die chemische Zusammensetzung des Gases muss mit dem zu sinternden Metall kompatibel sein.

Die Verwendung eines Standard-Endogases zum Sintern von Edelstahl kann beispielsweise zu Aufkohlung führen, wodurch dessen Korrosionsbeständigkeit beeinträchtigt wird. In diesem Fall ist eine Stickstoff/Wasserstoff-Mischung oder reiner Wasserstoff erforderlich, um die Materialintegrität zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphäre sollte sich an den Endanforderungen der Komponente orientieren.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Sintern von unkritischen Eisenteilen liegt: Ein stickstoffbasiertes oder ausgewogenes Endogas bietet ausreichenden Schutz und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Integrität für empfindliche Materialien wie Edelstahl liegt: Reiner Wasserstoff oder eine spezielle Stickstoff/Wasserstoff-Mischung ist erforderlich, um Oxidation und unerwünschte Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf präziser Härte in Kohlenstoffstählen liegt: Eine endotherme Atmosphäre mit sorgfältig überwachtem Kohlenstoffpotential ist unerlässlich, um Entkohlung zu verhindern.

Letztendlich verwandelt die Beherrschung der Sinteratmosphäre diese von einer notwendigen Ausgabe in ein strategisches Werkzeug zur Herstellung überlegener Komponenten.

Zusammenfassungstabelle:

| Funktion | Zweck | Wichtige Atmosphären-Gase |

|---|---|---|

| Oxidation verhindern | Schützt Metall vor der Reaktion mit Sauerstoff | Stickstoff, Argon |

| Deoxidation ermöglichen | Entfernt aktiv vorhandene Oberflächenoxide | Wasserstoff |

| Kohlenstoffgehalt kontrollieren | Fügt Kohlenstoff hinzu oder entfernt ihn, um die Härte einzustellen | Endogas (H₂, N₂, CO) |

Erzielen Sie präzise metallurgische Eigenschaften und eine kostengünstige Produktion mit der richtigen Sinteratmosphäre. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Unsere Experten können Ihnen helfen, die ideale Atmosphärenlösung für Ihre spezifischen Metallpulver und Leistungsziele auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihren Sinterprozess zu optimieren und überlegene Komponenten herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie verhindern Edelgase Oxidation? Ein einfacher Leitfaden zur Schaffung schützender Atmosphären

- Welche Rolle spielt eine Kammerofenatmosphäre bei der Nachwalzbehandlung von 316LN-IG-Edelstahl? Expertenratgeber

- Wie funktionieren Atmosphärenwärmebehandlungsöfen und chemische Aktivatoren zusammen? Optimieren Sie Silizidbeschichtungen

- Welche Rolle spielt eine Wasserstoffatmosphäre-Ofen bei der Vorbehandlung von Cu-Cr-Nb-Legierungspulvern? (Schlüsselerkenntnisse)

- Warum wird ein Schutzgasofen mit Quarzrohr für W-SiC-Dünnschichten verwendet? Optimierung der Phasentransformation

- Warum ist ein Atmosphärenkontrollsystem, das hochreinen Stickstoff liefert, für Biomassevergasungsprozesse unerlässlich?

- Was ist die Funktion von Stickstoffgas im Glühprozess? Sicherstellung einer oxidationsfreien Wärmebehandlung

- Was ist Stickstoffglühen in der Metallbearbeitung?