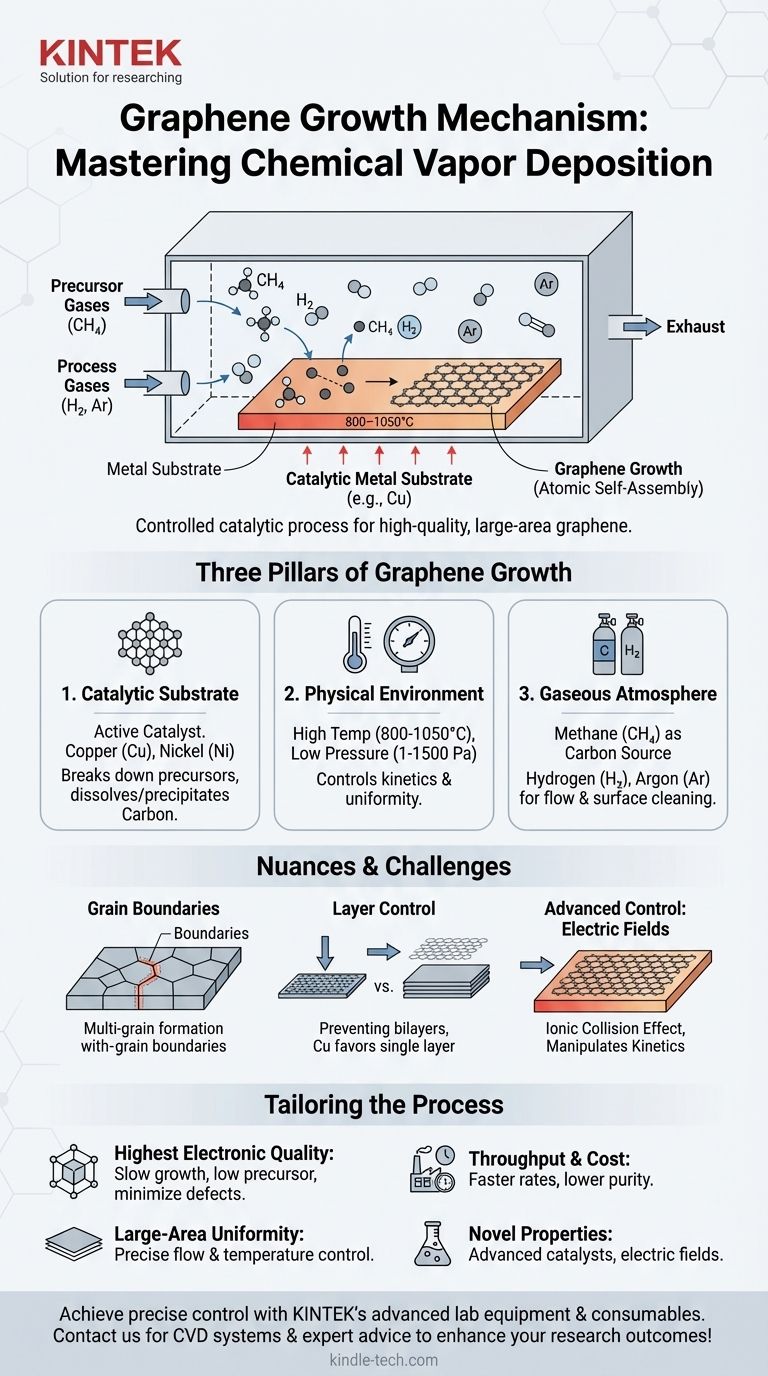

Im Kern ist der gängigste Wachstumsmechanismus für hochwertiges Graphen in großem Maßstab ein Prozess, der als Chemical Vapor Deposition (CVD) bezeichnet wird. Bei dieser Methode wird ein erhitztes katalytisches Metallsubstrat, typischerweise Kupfer, einem kohlenstoffhaltigen Gas ausgesetzt, das auf der heißen Oberfläche zerfällt und es den Kohlenstoffatomen ermöglicht, sich selbst zu einer einzigen Atomschicht anzuordnen.

Das Wachstum von Graphen ist keine einfache Abscheidung, sondern ein kontrollierter katalytischer Prozess. Der Erfolg hängt von der präzisen Orchestrierung eines Metallkatalysators, spezifischer physikalischer Bedingungen wie Temperatur und Druck sowie einer sorgfältig gesteuerten Gasatmosphäre ab.

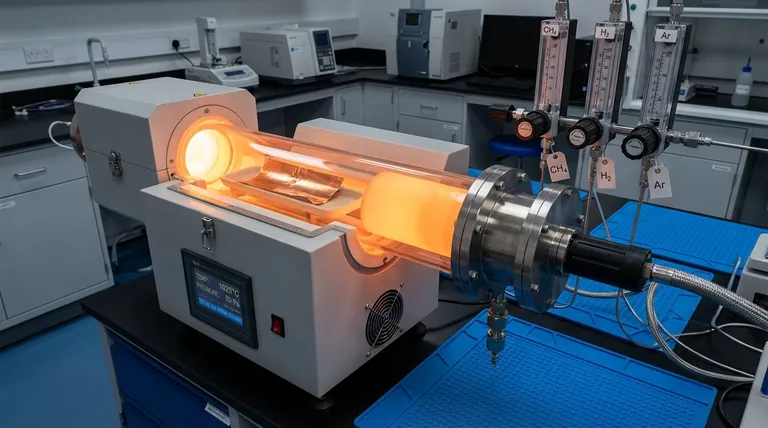

Die Grundlage: Chemical Vapor Deposition (CVD)

Die chemische Gasphasenabscheidung ist eine Eckpfeilertechnik zur Herstellung hochreiner, leistungsstarker Dünnschichten. Stellen Sie es sich wie einen hochkontrollierten „Sprühlackierprozess“ vor, jedoch auf atomarer Ebene.

Bei diesem Prozess werden reaktive Gase (Vorläuferstoffe) über ein erhitztes Substrat geleitet. Die Hitze liefert die Energie für chemische Reaktionen, wodurch sich ein fester Werkstoff auf der Substratoberfläche abscheidet und einen Film bildet.

Die drei Säulen des Graphenwachstums

Für das Graphen-CVD wird dieser Prozess zu einem empfindlichen Gleichgewicht von drei kritischen Komponenten verfeinert. Die Qualität, die Anzahl der Schichten und die Gleichmäßigkeit der resultierenden Graphenschicht sind allesamt direkte Funktionen davon, wie diese Variablen gesteuert werden.

Das katalytische Substrat: Die Vorlage für das Wachstum

Das Substrat ist nicht nur eine Oberfläche, auf der man wachsen kann; es ist ein aktiver Katalysator bei der Reaktion. Übergangsmetalle wie Kupfer (Cu) und Nickel (Ni) werden häufig verwendet.

Diese Metalle sind effektiv, weil sie kohlenstoffhaltige Vorläufergase (wie Methan, CH₄) bei hohen Temperaturen effizient zersetzen können. Die Kohlenstoffatome adsorbieren dann an der Metalloberfläche oder lösen sich in ihr auf.

Beim Abkühlen nimmt die Löslichkeit von Kohlenstoff im Metall ab, wodurch die Kohlenstoffatome an die Oberfläche ausfallen, wo sie sich in der stabilen, hexagonalen Gitterstruktur von Graphen anordnen.

Die physikalische Umgebung: Temperatur und Druck

Die Bedingungen in der CVD-Kammer sind von größter Bedeutung. Schon kleine Abweichungen können das Ergebnis dramatisch verändern.

Hohe Temperaturen, typischerweise zwischen 800 °C und 1050 °C, sind erforderlich. Diese thermische Energie ist notwendig, um das Vorläufergas zu zersetzen und den Kohlenstoffatomen genügend Mobilität auf der Metalloberfläche zu verleihen, um ihre idealen Positionen im Graphengitter zu finden.

Die meisten Systeme verwenden Niederdruck-Umgebungen (LPCVD), die von 1 bis 1500 Pa reichen. Niedriger Druck vergrößert den mittleren freien Weg der Gasmoleküle, verhindert, dass sie in der Gasphase verklumpen, und stellt sicher, dass sie sich gleichmäßiger auf dem Substrat abscheiden. Dies ist der Schlüssel zur Erzielung eines kontinuierlichen Einschichtfilms.

Die gasförmige Atmosphäre: Vorläuferstoffe und Trägergase

Die Atmosphäre in der Kammer besteht aus zwei Haupttypen von Gasen.

Erstens ist da der Kohlenstoffvorläufer, am häufigsten Methan (CH₄). Seine Konzentration wird sehr niedrig gehalten, um die Wachstumsrate zu steuern und die Bildung mehrerer Graphenschichten zu verhindern.

Zweitens sind da die Träger- und Prozessgase, wie Argon (Ar) und Wasserstoff (H₂). Argon wirkt als Inertgas, um den Druck aufrechtzuerhalten und die Strömungsdynamik zu steuern. Wasserstoff spielt eine doppelte Rolle: Es hilft, die Katalysatoroberfläche sauber zu halten, indem es native Metalloxide reduziert, und kann auch schwach gebundenen oder schlecht geformten Kohlenstoff wegätzen, wodurch die Gesamtqualität des Graphens verbessert wird.

Verständnis der Kompromisse und Nuancen

Obwohl der CVD-Prozess leistungsstark ist, ist er nicht ohne Herausforderungen. Die endgültige Qualität ist extrem empfindlich auf das Zusammenspiel aller Variablen.

Korngrenzen und Defekte

Das Graphenwachstum beginnt nicht als eine einzige Schicht. Es beginnt an mehreren Keimbildungsstellen auf der Kupferfolie und wächst in „Inseln“ oder „Körnern“ nach außen. Dort, wo diese Körner aufeinandertreffen, entstehen Unvollkommenheiten, die als Korngrenzen bezeichnet werden. Diese Grenzen können die elektrischen und mechanischen Eigenschaften der Schicht beeinträchtigen.

Steuerung der Schichtanzahl

Die Verhinderung des Wachstums von doppel- oder mehrschichtigen Bereichen ist eine ständige Herausforderung. Wenn die Konzentration des Kohlenstoffvorläufers zu hoch ist oder die Abkühlrate zu schnell ist, kann überschüssiger Kohlenstoff ausfallen und unerwünschte zusätzliche Schichten bilden. Kupfer wird für das Einschichtwachstum bevorzugt, da die Löslichkeit von Kohlenstoff darin sehr gering ist.

Fortschrittliche Steuerung: Die Rolle elektrischer Felder

Um eine feinere Kontrolle über den Wachstumsprozess zu erlangen, wenden Forscher manchmal ein externes elektrisches Feld innerhalb der CVD-Kammer an. Diese fortschrittliche Technik kann die Plasmaumgebung beeinflussen und Ionen in Richtung Substrat beschleunigen.

Dieser „ionische Kollisionseffekt“ kann die Oberflächenchemie und die Keimbildungsdichte verändern und bietet einen weiteren Hebel zur Steuerung der Wachstumsrate und potenziell der endgültigen Kornstruktur des Graphenfilms.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Wachstumsmechanismus ermöglicht es Ihnen, den Prozess auf Ihr spezifisches Ziel zuzuschneiden. Die idealen Parameter sind nicht universell; sie hängen vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der höchsten elektronischen Qualität liegt: Priorisieren Sie langsame Wachstumsraten und niedrige Konzentrationen des Kohlenstoffvorläufers, um Defekte und Korngrenzen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit großer Flächen liegt: Investieren Sie in ein CVD-System mit präziser Kontrolle über die Gasströmungsdynamik, Druckstabilität und Temperaturhomogenität über das gesamte Substrat.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Kosteneffizienz liegt: Möglicherweise müssen Sie einen Kompromiss bei der Qualität eingehen und schnellere Wachstumsraten sowie möglicherweise Vorläuferstoffe geringerer Reinheit verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Eigenschaften liegt: Ziehen Sie fortgeschrittene Techniken in Betracht, wie die Verwendung verschiedener Metalllegierungen als Katalysatoren oder die Anwendung elektrischer Felder zur Beeinflussung der Wachstumskinetik.

Letztendlich ist die Beherrschung des Graphenwachstums eine Übung in der präzisen Steuerung eines komplexen multiphysikalischen Systems, um die atomare Selbstorganisation zu lenken.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle beim Graphenwachstum | Häufige Beispiele |

|---|---|---|

| Katalytisches Substrat | Vorlage für die Anordnung der Kohlenstoffatome | Kupfer (Cu), Nickel (Ni) |

| Physikalische Umgebung | Steuert die Reaktionskinetik und Gleichmäßigkeit | Temperatur (800-1050°C), Niedriger Druck (1-1500 Pa) |

| Gasförmige Atmosphäre | Liefert Kohlenstoffquelle und Oberflächenkonditionierung | Methan (CH₄), Wasserstoff (H₂), Argon (Ar) |

Bereit, eine präzise Kontrolle über Ihre Graphensynthese zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaftsforschung. Ob Sie ein zuverlässiges CVD-System für hochwertiges Graphen oder eine Expertenberatung zur Optimierung der Wachstumsparameter für Ihre spezifische Anwendung benötigen, unser Team unterstützt die Innovationen Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Warum wird ein Drei-Zonen-Horizontal-Heißwand-CVD-Ofen für MOCVD-Al2TiO5-Beschichtungen verwendet? Präzise Beschichtungsuniformität meistern

- Was ist die Hauptfunktion eines Hochvakuum-CVD-Ofens? Beherrschen Sie die Synthese von hochwertigem Graphen

- Was ist der Prozess der Sputterabscheidung? Ein Schritt-für-Schritt-Leitfaden zur Dünnschichtbeschichtung

- Was sind die drei Methoden zur Abscheidung von Kohlenstoffnanoröhren? Lichtbogenentladung, Laserablation und CVD

- Was ist Heißdraht-chemische Gasphasenabscheidung? Ein Leitfaden zum Wachstum von hochreinen Diamantschichten

- Was sind die verschiedenen Arten der chemischen Abscheidung? Ein Leitfaden zu Dünnschicht-Beschichtungsverfahren

- Wie funktioniert die CVD-Technik? Eine Schritt-für-Schritt-Anleitung zur chemischen Gasphasenabscheidung

- Was sind die Schritte der CVD? Ein Leitfaden zum Aufbau von Materialien vom Atom aufwärts