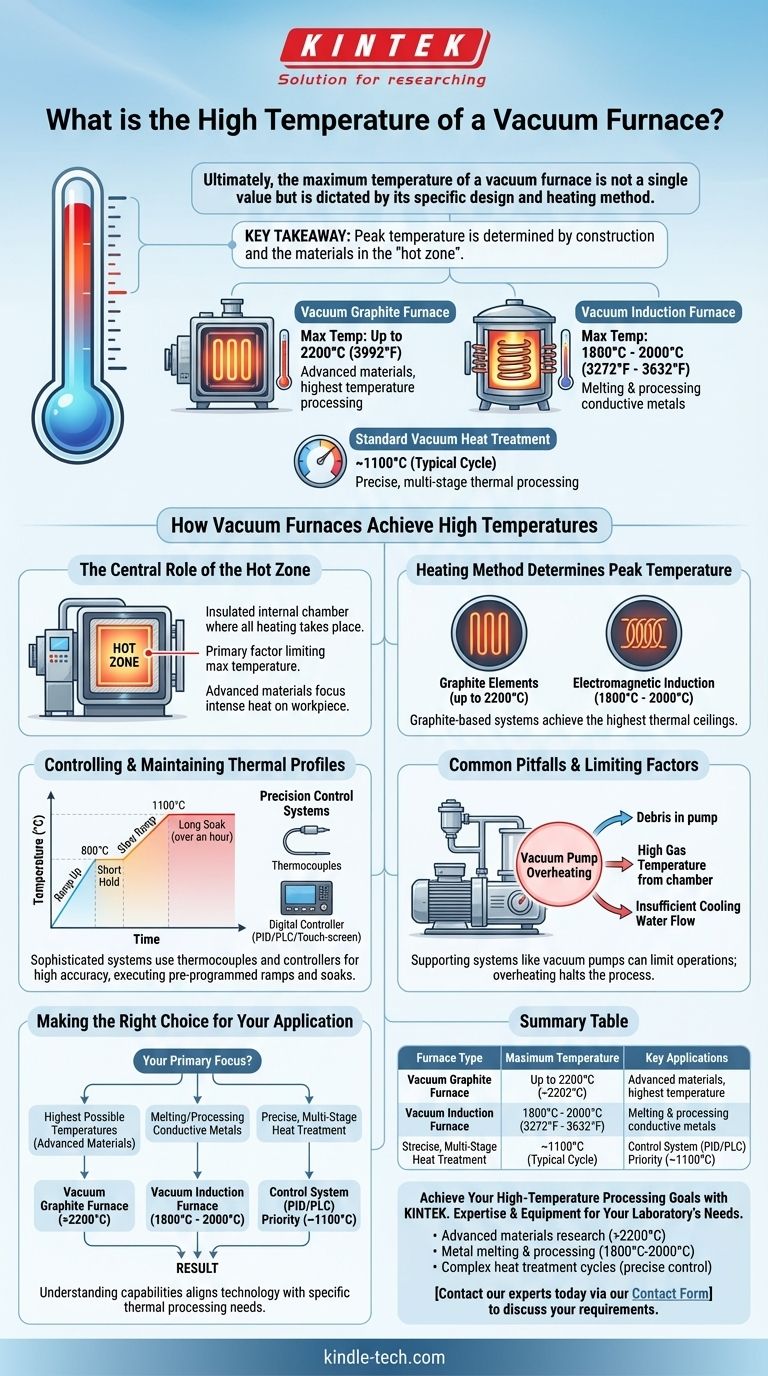

Letztendlich ist die maximale Temperatur eines Vakuumofens kein Einzelwert, sondern wird durch sein spezifisches Design und seine Heizmethode bestimmt. Während ein typischer Vakuumwärmebehandlungszyklus bei etwa 1100 °C liegen kann, können spezialisierte Vakuumöfen Temperaturen von weit über 2000 °C erreichen, wobei graphitbasierte Systeme die höchsten thermischen Obergrenzen erzielen.

Die wichtigste Erkenntnis ist, dass die Spitzentemperatur eines Vakuumofens durch seine Konstruktion bestimmt wird, hauptsächlich durch die Materialien, die in seiner „Heizzone“ verwendet werden. Verschiedene Designs, wie Induktions- oder Graphitöfen, sind für unterschiedliche Temperaturbereiche und Anwendungen ausgelegt.

Wie Vakuumöfen hohe Temperaturen erreichen

Die Fähigkeit eines Vakuumofens, extreme Temperaturen zu erreichen, hängt von der Konstruktion seiner Kernkomponenten ab. Die Vakuumumgebung selbst ist entscheidend, da sie die Wärmeübertragung durch Konvektion eliminiert und so ein effizienteres und kontrollierteres Erhitzen des Zielmaterials ermöglicht.

Die zentrale Rolle der Heizzone

Die Heizzone ist die isolierte Innenkammer, in der die gesamte Erwärmung stattfindet. Ihre Konstruktion ist der primäre Faktor, der die maximale Temperatur des Ofens begrenzt.

Ingenieure verwenden fortschrittliche Isoliermaterialien und Komponentenkonstruktionen, um die intensive Hitze einzuschließen und sicherzustellen, dass sie auf das Werkstück konzentriert wird, während der Rest des Ofens geschützt wird.

Heizmethode bestimmt Spitzentemperatur

Die zur Wärmeerzeugung verwendete Methode ist direkt an die Fähigkeiten des Ofens gebunden. Zwei gängige Hochtemperaturkonstruktionen sind Graphit- und Induktionsöfen.

Ein Vakuum-Graphitofen verwendet Graphitheizelemente und kann maximale Temperaturen von 2200 °C (3992 °F) erreichen.

Ein Vakuum-Induktionsschmelzofen verwendet elektromagnetische Induktion, um leitfähige Materialien zu erhitzen. Diese Systeme können Temperaturen zwischen 1800 °C und 2000 °C (3272 °F - 3632 °F) erreichen.

Steuerung und Aufrechterhaltung thermischer Profile

Das Erreichen einer hohen Temperatur ist nur ein Teil des Prozesses. Der wahre Nutzen eines Vakuumofens liegt in seiner Fähigkeit, den gesamten thermischen Zyklus präzise zu steuern.

Präzisionssteuerungssysteme

Moderne Vakuumöfen verwenden ausgeklügelte Steuerungssysteme, um die Temperatur mit hoher Genauigkeit zu regeln.

Diese Systeme verlassen sich auf Thermoelemente zur Temperaturmessung und spezielle Temperaturregler zur Steuerung. Die Steuerungsschnittstellen können von PID-programmierbaren Einheiten bis hin zu vollautomatischen SPS- oder Touchscreen-Systemen reichen.

Ausführung eines thermischen Programms

Öfen werden selten kontinuierlich bei ihrer maximalen Temperatur betrieben. Stattdessen folgen sie einem vorprogrammierten thermischen Profil aus Rampen und Haltezeiten.

Ein typisches Programm könnte das Erhitzen auf 800 °C für eine kurze Haltezeit umfassen, gefolgt von einer langsamen Rampe auf 1100 °C, wo die Temperatur über eine Stunde gehalten wird, um den Behandlungsprozess abzuschließen.

Häufige Fallstricke und limitierende Faktoren

Die Betriebsgrenze eines Vakuumofens hängt nicht nur von der Heizzone ab. Die unterstützenden Systeme, insbesondere die Vakuumpumpen, können eigene Einschränkungen mit sich bringen.

Die Herausforderung der Pumpenüberhitzung

Die Vakuumpumpe ist unerlässlich für die Schaffung der Ofenumgebung, kann aber anfällig für Überhitzung sein, was den Betrieb stoppen kann.

Eine hohe Öltemperatur im Pumpsystem ist ein häufiges Problem, das behoben werden muss, um sicherzustellen, dass der Ofen seinen vollen Zyklus zuverlässig durchlaufen kann.

Ursachen für Pumpenüberhitzung

Mehrere Faktoren können zu übermäßigen Öltemperaturen in der Vakuumpumpe führen.

Dazu gehören das Ansaugen von Schmutz in die Pumpe, übermäßig hohe Temperaturen des aus der Kammer entfernten Gases oder ein unzureichender Kühlwasserfluss zum Pumpsystem. Die Behebung dieser Probleme ist entscheidend für einen stabilen Hochtemperaturbetrieb.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt vollständig von den Material- und Prozessanforderungen Ihres spezifischen Ziels ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für fortschrittliche Materialien zu erreichen: Ein Vakuum-Graphitofen ist die am besten geeignete Wahl, der über 2200 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen oder Verarbeiten von leitfähigen Metallen liegt: Ein Vakuum-Induktionsofen bietet eine hervorragende Leistung und erreicht zuverlässig den Bereich von 1800 °C bis 2000 °C.

- Wenn Ihr Hauptaugenmerk auf einer präzisen, mehrstufigen Wärmebehandlung liegt: Das Steuerungssystem (PID, SPS) ist ebenso wichtig wie die Spitzentemperatur, um sicherzustellen, dass Sie komplexe thermische Profile präzise ausführen können.

Das Verständnis dieser Fähigkeiten stellt sicher, dass Sie die richtige Technologie mit Ihren spezifischen thermischen Verarbeitungsanforderungen abstimmen.

Zusammenfassungstabelle:

| Ofentyp | Maximale Temperatur | Schlüsselanwendungen |

|---|---|---|

| Vakuum-Graphitofen | Bis zu 2200 °C (3992 °F) | Fortschrittliche Materialien, Verarbeitung bei höchsten Temperaturen |

| Vakuum-Induktionsofen | 1800 °C - 2000 °C (3272 °F - 3632 °F) | Schmelzen und Verarbeiten von leitfähigen Metallen |

| Standard-Vakuumwärmebehandlung | ~1100 °C (typischer Zyklus) | Präzise, mehrstufige thermische Verarbeitung |

Erreichen Sie Ihre Hochtemperatur-Verarbeitungsziele mit KINTEK

Ob Ihre Anwendung die extreme Hitze eines Graphitofens oder die präzise Steuerung eines Induktionssystems erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unsere Vakuumöfen sind auf Zuverlässigkeit, Präzision und Leistung ausgelegt und stellen sicher, dass Ihre Materialverarbeitung ein Erfolg wird.

Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen:

- Für die Forschung an fortschrittlichen Materialien, die Temperaturen über 2200 °C erfordert

- Für das Schmelzen und Verarbeiten von Metallen im Bereich von 1800 °C bis 2000 °C

- Für komplexe Wärmebehandlungszyklen, die eine präzise Temperaturregelung erfordern

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre Anforderungen zu besprechen und zu erfahren, wie die Laborgeräte von KINTEK Ihre Fähigkeiten erweitern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Verdampft Platin? Verständnis der Hochtemperaturstabilität und des Materialverlusts

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Welche Sicherheitsvorkehrungen sind bei einem Wärmebehandlungsprozess zu beachten? Ein Leitfaden zu technischen, administrativen und PSA-Kontrollen

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.