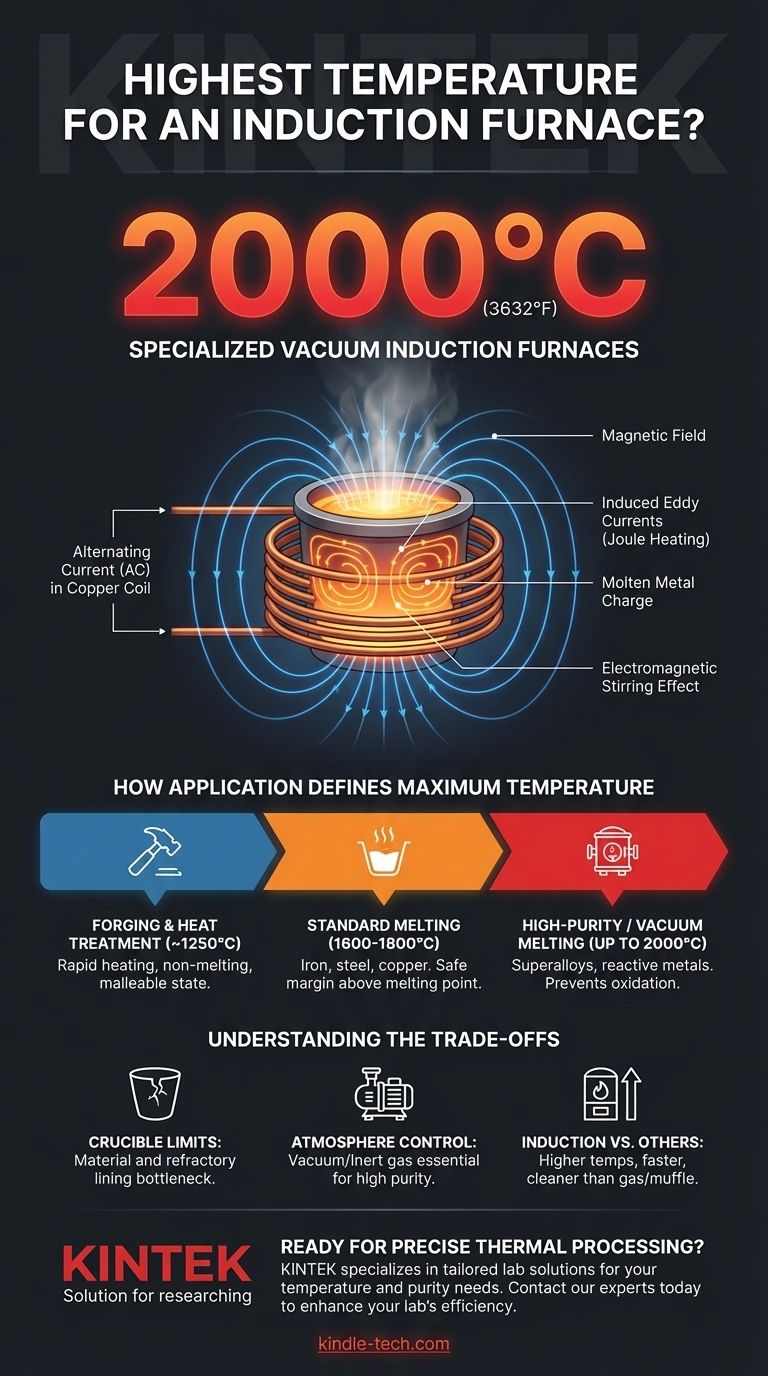

In der Praxis kann die höchste Temperatur für einen spezialisierten Induktionsofen bis zu 2000°C (3632°F) erreichen. Diese Fähigkeit ist jedoch nicht bei allen Induktionssystemen universell. Die maximal erreichbare Temperatur hängt stark vom Design des Ofens, seiner Betriebsumgebung (wie z.B. einem Vakuum) und der spezifischen Anwendung ab, für die er gebaut wurde, wie z.B. Schmelzen oder Schmieden.

Während ein Standard-Induktionsofen zuverlässig 1600-1800°C erreicht, wird die wahre Obergrenze durch spezialisierte Geräte wie Vakuum-Induktionsöfen definiert. Die zentrale Herausforderung besteht nicht nur darin, Wärme zu erzeugen, sondern diese auch zu managen und sicherzustellen, dass das zu verarbeitende Material rein bleibt.

Wie die Anwendung die maximale Temperatur definiert

Der Begriff "Induktionsofen" umfasst eine Reihe von Geräten, die für verschiedene Aufgaben konzipiert sind. Der Temperaturbedarf für das bloße Erhitzen eines Knüppels zum Schmieden unterscheidet sich erheblich von dem, der zum Schmelzen einer Hochtemperaturlegierung erforderlich ist.

Für Standard-Schmelzprozesse

Die meisten industriellen Induktionsöfen werden zum Schmelzen von Metallen wie Eisen, Stahl und Kupfer verwendet. Für diese Anwendungen ist eine maximale Temperatur von etwa 1600°C bis 1800°C sowohl ausreichend als auch typisch. Dieser Bereich bietet einen sicheren Spielraum über den Schmelzpunkten gängiger Legierungen.

Zum Schmieden und zur Wärmebehandlung

Beim Erhitzen von Metall zum Schmieden besteht das Ziel darin, es formbar zu machen, nicht es zu schmelzen. Induktionsschmiedeheizungen sind darauf ausgelegt, Materialien schnell auf Temperaturen von ca. 1250°C zu bringen. Ein Überschreiten dieser Temperatur ist unnötig und kann die Materialeigenschaften beschädigen.

Für hochreine und Spezialmetalle

Die höchsten Temperaturen werden in Vakuum-Induktionsschmelzöfen (VIM) erreicht. Durch den Betrieb im Vakuum verhindern diese Systeme, dass das Metall mit Sauerstoff und anderen atmosphärischen Gasen reagiert. Dies ist entscheidend für die Herstellung hochreiner Superlegierungen oder die Verarbeitung reaktiver Metalle, wodurch sie sicher Temperaturen von bis zu 2000°C erreichen können.

Das Prinzip hinter der Induktionserwärmung

Das Verständnis der Funktionsweise eines Induktionsofens verdeutlicht, warum er so effizient so hohe Temperaturen erreichen kann. Er ist nicht auf externe Brenner oder Heizelemente angewiesen.

Direkte und sofortige Wärme

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um das metallische Material (die "Charge"), das sich im Tiegel befindet. Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst.

Widerstand erzeugt Temperatur

Der natürliche elektrische Widerstand des Metalls führt dazu, dass es sich beim Durchfließen dieser Wirbelströme erwärmt – ein Prinzip, das als Joule-Erwärmung bezeichnet wird. Da die Wärme im Material erzeugt wird, ist der Prozess im Vergleich zu herkömmlichen brennstoffbefeuerten Öfen extrem schnell, sauber und präzise steuerbar.

Der Rühreffekt

Ein einzigartiger Vorteil dieses Prozesses ist das natürliche elektromagnetische Rühren, das im geschmolzenen Metall auftritt. Dies gewährleistet, dass Temperatur und chemische Zusammensetzung während des gesamten Schmelzprozesses bemerkenswert gleichmäßig bleiben, was zu qualitativ hochwertigeren Endprodukten führt.

Die Kompromisse verstehen

Das Erreichen extremer Temperaturen mit einem Induktionsofen ist mit erheblichen technischen und finanziellen Überlegungen verbunden. Die theoretische Maximaltemperatur wird oft durch praktische Einschränkungen begrenzt.

Tiegel- und Feuerfestgrenzen

Das geschmolzene Metall wird in einem Tiegel gehalten, der den extremen Temperaturen und potenziellen chemischen Reaktionen standhalten muss. Das Tiegelmaterial und die feuerfeste Auskleidung des Ofens selbst stellen oft den eigentlichen Temperatur-Engpass dar, nicht die Leistung der Induktionsspule.

Atmosphärenkontrolle ist entscheidend

Mit steigenden Temperaturen werden Metalle stark reaktiv mit der Luft. Ein Standard-„Luftofen“ ist für Hochtemperaturlegierungen ungeeignet. Die zusätzliche Komplexität und die Kosten einer Vakuum- oder Inertgasatmosphäre sind ein notwendiger Kompromiss, um Temperaturen nahe 2000°C zu erreichen und die Materialreinheit zu erhalten.

Induktion vs. andere Öfen

Im Vergleich zu Gas- oder Muffelöfen, die typischerweise zwischen 1100°C und 1400°C liegen, bietet die Induktion einen klaren Temperaturvorteil. Sie ermöglicht schnellere Erwärmung, höhere Effizienz und eine sauberere Betriebsumgebung ohne Verbrennungsnebenprodukte. Die anfänglichen Gerätekosten sind jedoch in der Regel höher.

Die richtige Wahl für Ihr Ziel treffen

Der "beste" Ofen ist derjenige, der Ihre spezifischen Material- und Prozessanforderungen ohne unnötige Komplexität oder Kosten erfüllt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardstählen, Eisen oder Aluminium liegt: Ein konventioneller kernloser Induktionsofen mit einem Bereich von 1650-1800°C ist der Industriestandard und die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Metallen zum Schmieden oder Umformen liegt: Eine Niedertemperatur-Induktionsheizung, die für etwa 1250°C ausgelegt ist, liefert die schnelle, präzise Erwärmung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Superlegierungen oder dem Schmelzen reaktiver Metalle liegt: Ein Vakuum-Induktionsofen, der 2000°C erreichen kann, ist die einzig geeignete Option.

Letztendlich ist die Abstimmung der Ofenkapazität auf Ihre spezifischen Temperatur- und Reinheitsanforderungen der Schlüssel zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Anwendung | Typische Maximaltemperatur | Wichtige Überlegungen |

|---|---|---|

| Standardschmelzen (Stahl, Eisen) | 1600°C - 1800°C | Kostengünstig für gängige Legierungen |

| Schmieden & Wärmebehandlung | ~1250°C | Schnelle Erwärmung ohne Schmelzen |

| Hochreines/Vakuumschmelzen | Bis zu 2000°C | Unerlässlich für Superlegierungen & reaktive Metalle |

Bereit, den perfekten Induktionsofen für Ihre spezifischen Temperatur- und Reinheitsanforderungen zu finden?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Labore, die eine präzise thermische Verarbeitung benötigen. Egal, ob Sie Standardlegierungen schmelzen oder hochreine Superlegierungen entwickeln, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre Ziele erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsöfen die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsofens bei der Herstellung von siliziumhaltigem T91-Stahl?

- Was ist Induktionserwärmung in einfachen Worten? Eine schnelle, präzise und saubere Methode zum Erhitzen von Metall

- Was ist Induktionserwärmung und ein Hochfrequenz-Induktionsofen? Meistern Sie effizientes, sauberes Metallschmelzen

- Welcher Ofen wird zum Schmelzen von Nichteisenmetallen verwendet? Wählen Sie zwischen Induktion & befeuert

- Was ist der Vorteil der Induktionserwärmung? Entdecken Sie unübertroffene Geschwindigkeit, Präzision und Sauberkeit

- Was sind die Nachteile von kernlosen Induktionsöfen? Wichtige Kompromisse zwischen Flexibilität und Effizienz

- Welche Rolle spielt ein Vakuum-Induktionsschmelzofen bei HEA für die Kernfusion? Engineering Advanced Alloy Purity

- Was ist die Hauptfunktion eines Vakuumlichtbogenschmelzofens im Labormaßstab? Beschleunigen Sie Ihre Legierungsforschung