In der Welt der Hochleistungsfertigung ist das Heißisostatische Pressen (HIP) ein kritischer Nachbehandlungsprozess für Gussteile, der eine Kombination aus hoher Temperatur und immensem, gleichmäßigem Druck nutzt, um interne Fehler zu beseitigen. Indem eine gegossene Komponente diesen Bedingungen in einer inerten Gasumgebung ausgesetzt wird, "heilt" der Prozess effektiv mikroskopische Hohlräume und Porosität im Metall und zwingt das Material, sich auf atomarer Ebene zu verbinden.

Die größte Herausforderung bei Metallgussteilen ist das Potenzial für versteckte interne Porosität, die die strukturelle Integrität beeinträchtigen kann. Heißisostatisches Pressen löst dieses Problem direkt, indem es ein Standardgussteil in eine vollständig dichte, hochleistungsfähige Komponente mit deutlich verbesserter Festigkeit und Zuverlässigkeit verwandelt.

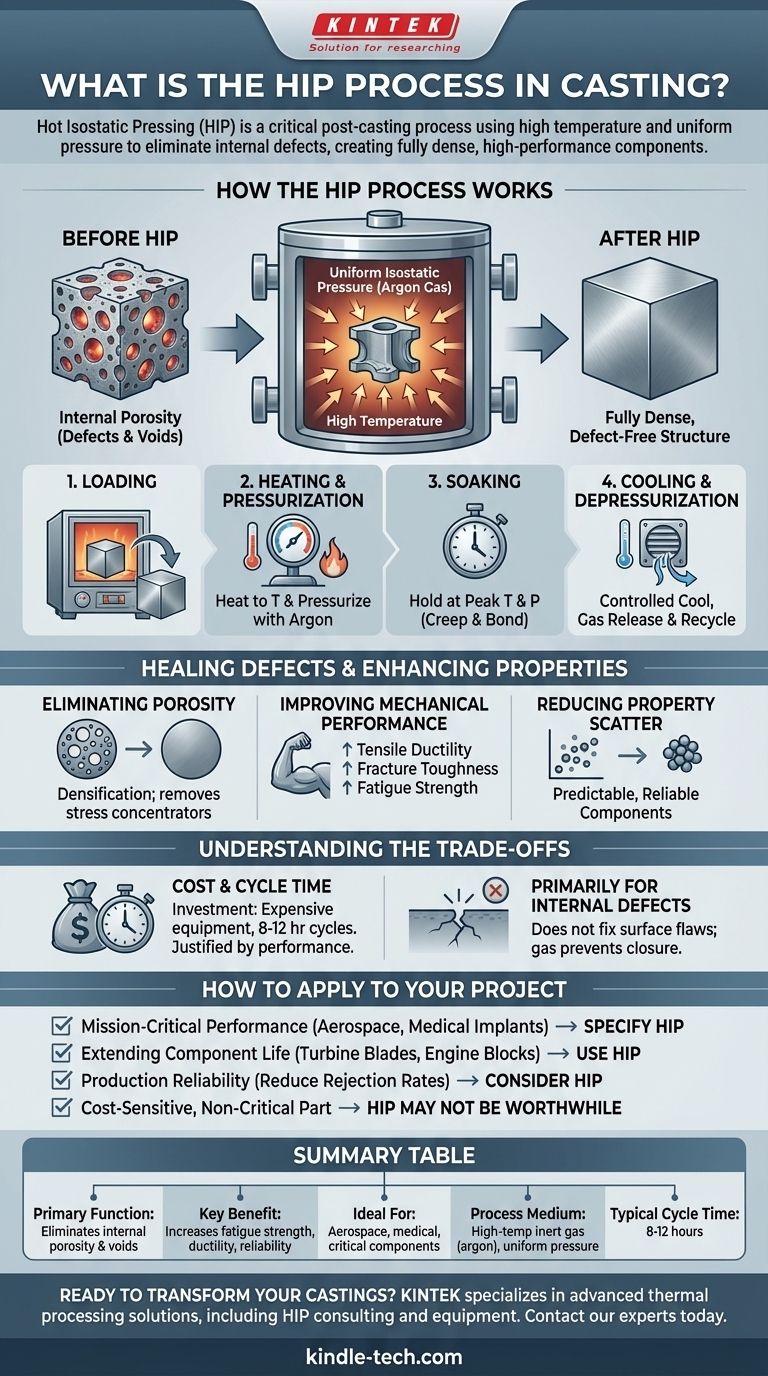

Wie der HIP-Prozess funktioniert

Beim HIP-Prozess geht es im Wesentlichen darum, Energie – in Form von Wärme und Druck – anzuwenden, um die physikalische Struktur eines Materials zum Besseren zu verändern. Er findet in einer speziellen Anlage statt, die sowohl ein Ofen als auch ein Hochdruckbehälter ist.

Das Kernprinzip: Isostatischer Druck

Der Schlüssel liegt im Begriff isostatisch, was bedeutet, dass der Druck gleichmäßig aus allen Richtungen ausgeübt wird. Dies wird durch die Verwendung eines Gases, typischerweise Argon, als Druckmedium erreicht. Bei erhöhten Temperaturen wird das Metall formbar genug, damit dieser immense, gleichmäßige Druck interne Hohlräume kollabieren und dauerhaft verschweißen kann.

Die schrittweise Aufschlüsselung

- Beladen: Die Komponenten werden zuerst in den Ofenbereich der HIP-Anlage geladen.

- Heizen und Druckbeaufschlagung: Der Behälter wird verschlossen, und der Ofen heizt die Teile auf eine bestimmte Temperatur, oft einen erheblichen Bruchteil des Schmelzpunkts der Legierung. Gleichzeitig wird inertes Argongas in den Behälter gepumpt, wodurch der Druck auf extreme Werte ansteigt.

- Haltezeit: Die Komponenten werden für eine bestimmte Zeit, die sogenannte "Haltezeit", bei dieser Spitzentemperatur und diesem Spitzendruck gehalten. Diese Verweilzeit, die mehrere Stunden dauern kann, ermöglicht es dem Material, zu kriechen und sich über die internen Hohlräume zu verbinden.

- Abkühlen und Druckentlastung: Die Komponenten werden kontrolliert abgekühlt. Einige moderne HIP-Anlagen können eine schnelle Abkühlung oder ein "Abschrecken" durchführen, was als Wärmebehandlungsschritt dienen kann. Das Argongas wird dann abgelassen, aufgefangen und für die zukünftige Verwendung recycelt.

Das Ziel: Fehlerbehebung und Eigenschaftsverbesserung

HIP ist nicht nur eine kosmetische Behandlung; es ist ein transformativer Prozess, der die interne Qualität des Materials grundlegend verbessert. Er wird für Komponenten spezifiziert, bei denen ein Strukturversagen keine Option ist.

Beseitigung interner Porosität

Der Hauptzweck von HIP für Gussteile ist die Verdichtung. Nahezu alle Gießverfahren können mikroskopische Gaseinschlüsse oder Schrumpfungshohlräume hinterlassen. Diese Fehler wirken als Spannungskonzentratoren und sind die Ausgangspunkte für Risse und Ermüdungsbrüche. HIP eliminiert sie effektiv.

Verbesserung der mechanischen Leistung

Durch die Schaffung einer vollständig dichten, porenfreien Struktur verbessert HIP die mechanischen Eigenschaften eines Gussteils dramatisch. Dazu gehören eine signifikante Erhöhung der Zugduktilität, der Bruchzähigkeit und, am wichtigsten, der Ermüdungsfestigkeit.

Reduzierung der Eigenschaftsstreuung

Ein entscheidender Vorteil für die Technik ist, dass HIP die Variabilität oder "Streubreite" der Materialeigenschaften von einem Gussteil zum nächsten reduziert. Dies führt zu einer viel vorhersehbareren und zuverlässigeren Komponente, vereinfacht das Design und erhöht die Sicherheitsfaktoren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist HIP keine Universallösung für jedes Gussteil. Es ist ein zusätzlicher Prozessschritt mit spezifischen Überlegungen.

Kosten und Zykluszeit

HIP ist eine Investition. Die Ausrüstung ist teuer, und die Prozesszyklen sind lang, oft 8 bis 12 Stunden. Dies erhöht die Kosten und die Vorlaufzeit, was durch die Leistungsanforderungen des Endteils gerechtfertigt sein muss.

Primär für interne Fehler

HIP ist außergewöhnlich effektiv bei der Behebung von internen, unterirdischen Fehlern. Es behebt keine Porosität oder Risse, die zur Oberfläche des Bauteils offen sind, da das Druckgas diese Hohlräume einfach füllen und deren Schließen verhindern würde.

Prozesskontrolle ist entscheidend

Die spezifischen Parameter – Temperatur, Druck und Zeit – müssen sorgfältig auf die zu behandelnde Legierung abgestimmt werden. Unsachgemäße Einstellungen können die Mikrostruktur des Materials negativ beeinflussen und seine endgültigen Eigenschaften beeinträchtigen.

Wie Sie dies auf Ihr Projekt anwenden können

Die Spezifikation von HIP ist eine strategische Entscheidung, die von den Endanforderungen der Komponente bestimmt wird. Es ist die Brücke zwischen einem Standardgussteil und einem Teil, das für eine missionskritische Anwendung bereit ist.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Spezifizieren Sie HIP für jede Gussteilkomponente, bei der ein Versagen katastrophale Folgen haben könnte, wie z. B. in Luft- und Raumfahrtstrukturen oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Komponenten liegt: Verwenden Sie HIP für Teile, die hohen zyklischen Belastungen ausgesetzt sind, wie Turbinenschaufeln oder Motorblöcke, um die Ermüdungsbeständigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktionszuverlässigkeit liegt: Ziehen Sie HIP in Betracht, um Ausschussraten und Inspektionskosten zu reduzieren, indem Sie interne Fehler beheben, die sonst dazu führen würden, dass Teile die Qualitätskontrolle nicht bestehen.

- Wenn Ihr Hauptaugenmerk auf einem kostensensiblen, unkritischen Teil liegt: Die zusätzlichen Kosten und die Zeit des HIP-Prozesses bieten möglicherweise keinen lohnenden Return on Investment.

Letztendlich verwandelt die Integration des Heißisostatischen Pressens das Gießen in eine Methode zur Herstellung vollständig dichter, hochzuverlässiger Komponenten, die für die anspruchsvollsten Anwendungen geeignet sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Primäre Funktion | Beseitigt interne Porosität & Hohlräume in Gussteilen |

| Hauptvorteil | Erhöht Ermüdungsfestigkeit, Duktilität und Zuverlässigkeit |

| Ideal für | Luft- und Raumfahrt, medizinische Implantate, Turbinenschaufeln und andere kritische Komponenten |

| Prozessmedium | Hochtemperatur-Inertgas (Argon) mit gleichmäßigem Druck |

| Typische Zykluszeit | 8-12 Stunden |

Bereit, Ihre Gussteile in missionskritische Komponenten zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich HIP-Beratung und -Ausrüstung. Ob in der Luft- und Raumfahrt, Medizin oder Energiebranche, unser Fachwissen stellt sicher, dass Ihre Teile den höchsten Standards an Dichte und Leistung entsprechen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihren Herstellungsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard