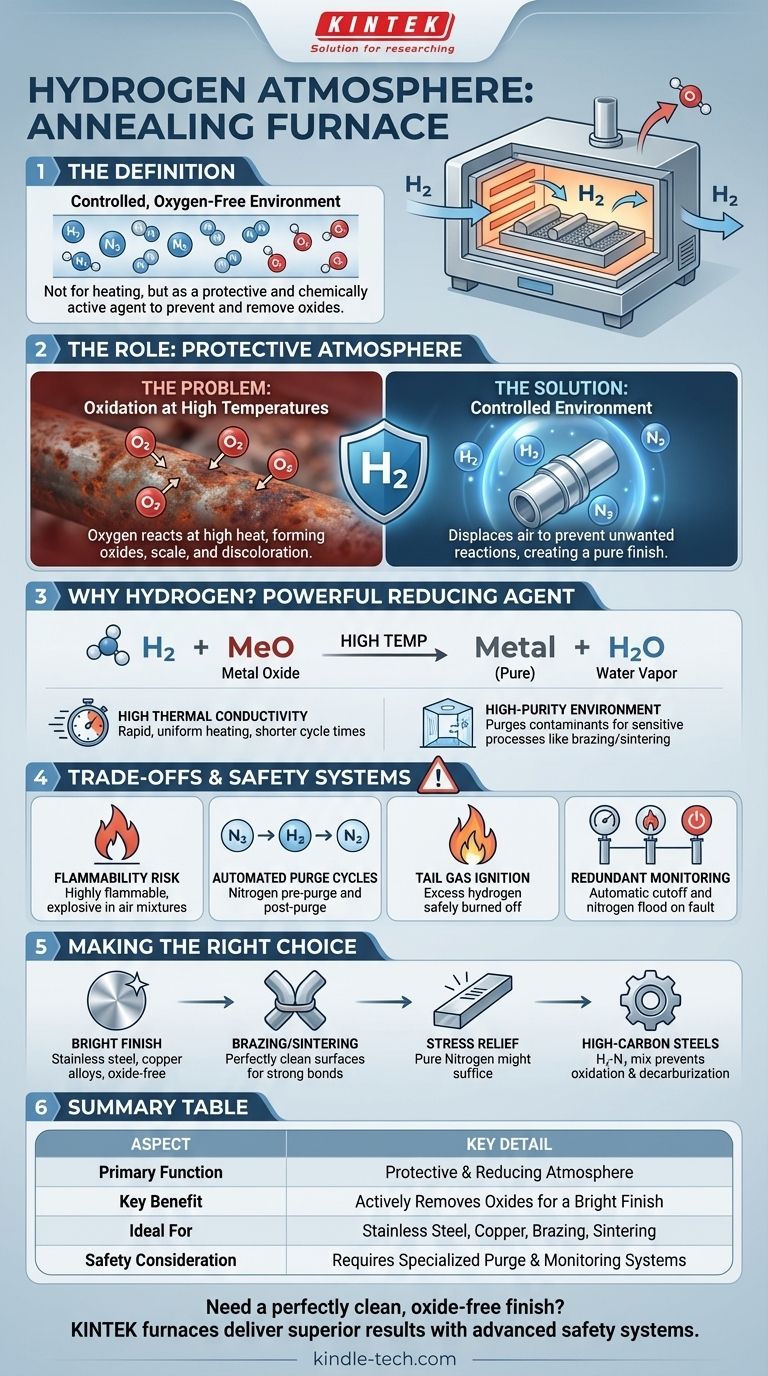

Kurz gesagt, eine Wasserstoffatmosphäre für einen Glühofen ist eine kontrollierte, sauerstofffreie Umgebung, die dadurch geschaffen wird, dass die Ofenkammer mit reinem Wasserstoffgas oder einem Wasserstoff-Stickstoff-Gemisch gefüllt wird. Diese spezielle Atmosphäre wird nicht zum Heizen selbst verwendet, sondern dient als Schutz- und chemisch aktive Substanz während der Hochtemperaturbehandlung von Materialien. Ihr Hauptzweck ist die Verhinderung der Oxidation und die aktive Entfernung vorhandener Oxide von der Materialoberfläche.

Die entscheidende Erkenntnis ist, dass eine Wasserstoffatmosphäre mehr tut, als nur ein Material vor Sauerstoff zu schützen – sie ist ein starkes Reduktionsmittel. Im Gegensatz zu Inertgasen, die lediglich neue Oxidation verhindern, entzieht Wasserstoff aktiv Sauerstoffatome aus bestehenden Oberflächenoxiden, was zu einem außergewöhnlich sauberen, glänzenden und metallurgisch reinen Finish führt, das in Luft oder weniger reaktiven Atmosphären nicht erreicht werden kann.

Die Rolle einer Schutzatmosphäre

Das Problem: Oxidation bei hohen Temperaturen

Wenn Metalle auf Glühtemperaturen erhitzt werden, erhöht sich ihre Reaktivität dramatisch. Jeglicher Sauerstoff, der im Ofen vorhanden ist, selbst in Spuren aus der Luft, verbindet sich schnell mit dem Metall und bildet Oxide, was zu Verfärbungen, Zunder und beeinträchtigten Materialeigenschaften führt.

Die Lösung: Eine kontrollierte Umgebung

Eine Schutzatmosphäre verdrängt die Umgebungsluft im Ofen und schafft eine Umgebung, die diese unerwünschten chemischen Reaktionen verhindert. Während einige Atmosphären inert sind (wie reiner Stickstoff oder Argon), sind andere chemisch aktiv.

Warum Wasserstoff die Atmosphäre der Wahl ist

Als starkes Reduktionsmittel

Der Hauptvorteil von Wasserstoff ist seine Fähigkeit, als starkes Reduktionsmittel zu wirken. Bei hohen Temperaturen reagieren Wasserstoffmoleküle (H₂) mit Metalloxiden (MeO) auf der Materialoberfläche, entziehen den Sauerstoff, um Wasserdampf (H₂O) zu bilden, und hinterlassen reines Metall.

Diese chemische Reinigungswirkung ist unerlässlich für Anwendungen, die ein „glänzendes“ Finish ohne Oxide erfordern.

Hohe Wärmeleitfähigkeit

Wasserstoff weist eine viel höhere Wärmeleitfähigkeit auf als Luft oder Stickstoff. Diese Eigenschaft ermöglicht eine schnellere und gleichmäßigere Erwärmung der Teile im Ofen, was die Zykluszeiten verkürzen und die Temperaturkonsistenz über die gesamte Werkstückcharge verbessern kann.

Schaffung einer hochreinen Umgebung

Die Verwendung eines hochreinen Wasserstoff- oder Wasserstoff-Stickstoff-Gemisches spült die Ofenkammer effektiv von Sauerstoff und anderen potenziellen Verunreinigungen frei. Dies gewährleistet, dass das Material in einer außergewöhnlich sauberen Umgebung verarbeitet wird, was für empfindliche Prozesse wie Löten oder Sintern von entscheidender Bedeutung ist.

Abwägungen und Sicherheitssysteme verstehen

Das inhärente Risiko der Entflammbarkeit

Der größte Kompromiss bei der Verwendung von Wasserstoff ist die Sicherheit. Wasserstoff ist hochentzündlich und kann in einem bestimmten Konzentrationsbereich explosiv sein, wenn er mit Luft gemischt wird. Daher sind Wasserstofföfen mit mehreren, redundanten Sicherheitssystemen ausgestattet, die für einen sicheren Betrieb nicht verhandelbar sind.

Automatisierte Spülzyklen

Bevor Wasserstoff eingeleitet wird, wird die Ofenkammer zunächst mit einem Inertgas, typischerweise Stickstoff, gespült, um den gesamten Sauerstoff aus der Luft zu entfernen. Ebenso wird der Ofen am Ende des Zyklus erneut mit Stickstoff gespült, um den gesamten Wasserstoff zu entfernen, bevor die Tür geöffnet werden kann.

Abgasverbrennung

Überschüssiger Wasserstoff, der aus dem Ofen abgelassen wird, darf nicht direkt in die Anlage freigesetzt werden. Er wird zu einem „Abgas“-Anschluss geleitet, wo er automatisch gezündet und sicher verbrannt wird. Flammenmelder überwachen diesen Vorgang kontinuierlich.

Redundante Überwachung und Abschaltungen

Wasserstofföfen sind mit Drucksensoren, Durchflussreglern und Flammenmeldern ausgestattet. Wenn das System einen Flammenverlust am Abblaseanschluss, einen Druckverlust oder eine andere Fehlerbedingung feststellt, wird die Wasserstoffzufuhr automatisch unterbrochen, der Ofen mit Stickstoff geflutet und ein Alarm ausgelöst.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für eine Wasserstoffatmosphäre hängt vollständig von Ihrem Material und dem gewünschten Ergebnis der Wärmebehandlung ab.

- Wenn Ihr Hauptaugenmerk auf einem glänzenden, oxidfreien Finish von Materialien wie Edelstahl oder Kupferlegierungen liegt: Eine Wasserstoff- oder Wasserstoff-Stickstoff-Atmosphäre ist aufgrund ihrer starken Reduktionsfähigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Sintern von Metallkomponenten liegt: Eine hochreine Wasserstoffatmosphäre ist oft erforderlich, um sicherzustellen, dass die Oberflächen für starke, porenfreie metallurgische Bindungen perfekt sauber sind.

- Wenn Ihr Hauptaugenmerk auf einfacher Spannungsarmglühung oder Rekristallisation ohne strenge Oberflächenanforderungen liegt: Eine kostengünstigere und sicherere Atmosphäre, wie reiner Stickstoff oder ein exothermes Gas, kann ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochkohlenstoffhaltigen Stählen liegt: Ein sorgfältig kontrolliertes Wasserstoff-Stickstoff-Gemisch wird oft verwendet, um nicht nur Oxidation, sondern auch Oberflächenentkohlung zu verhindern.

Letztendlich bietet eine Wasserstoffatmosphäre ein unvergleichliches Maß an Kontrolle über die Oberflächenchemie und ermöglicht überlegene Ergebnisse für die anspruchsvollsten thermischen Prozesse.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptfunktion | Schutz- und Reduktionsatmosphäre |

| Hauptvorteil | Entfernt aktiv Oxide für ein glänzendes Finish |

| Ideal für | Edelstahl, Kupferlegierungen, Löten, Sintern |

| Sicherheitsaspekt | Erfordert spezielle Spül- und Überwachungssysteme |

Benötigen Sie ein perfekt sauberes, oxidfreies Finish für Ihre Materialien? Ein Wasserstoffatmosphärenofen von KINTEK liefert die überlegene Oberflächenqualität und metallurgische Reinheit, die Ihr Labor benötigt. Unsere Öfen sind mit fortschrittlichen Sicherheitssystemen für zuverlässige, hochleistungsfähige Ergebnisse ausgestattet. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Funktion erfüllt ein Hochtemperatur-Sinterofen bei der Biomasseverkokung? Entfesseln Sie überlegene MFC-Leistung

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement