Eine Inertgasatmosphäre ist eine kontrollierte Umgebung, in der die normale, reaktive Luft – hauptsächlich Sauerstoff – durch ein Gas ersetzt wurde, das nicht leicht an chemischen Reaktionen teilnimmt. Dieser als „Inertisierung“ bezeichnete Prozess wird gezielt eingesetzt, um unerwünschte Ergebnisse wie Brände, Explosionen, Oxidation und Produktkontamination zu verhindern oder zu verlangsamen. Das am häufigsten für diesen Zweck verwendete Gas ist Stickstoff.

Der grundlegende Zweck einer Inertgasatmosphäre besteht nicht darin, einen speziellen Inhaltsstoff hinzuzufügen, sondern einen problematischen zu entfernen: reaktiven Sauerstoff. Durch das Verdrängen von Sauerstoff durch ein stabiles Gas schaffen Sie eine chemisch stabile Umgebung, die Materialien schützt und gefährliche Reaktionen verhindert.

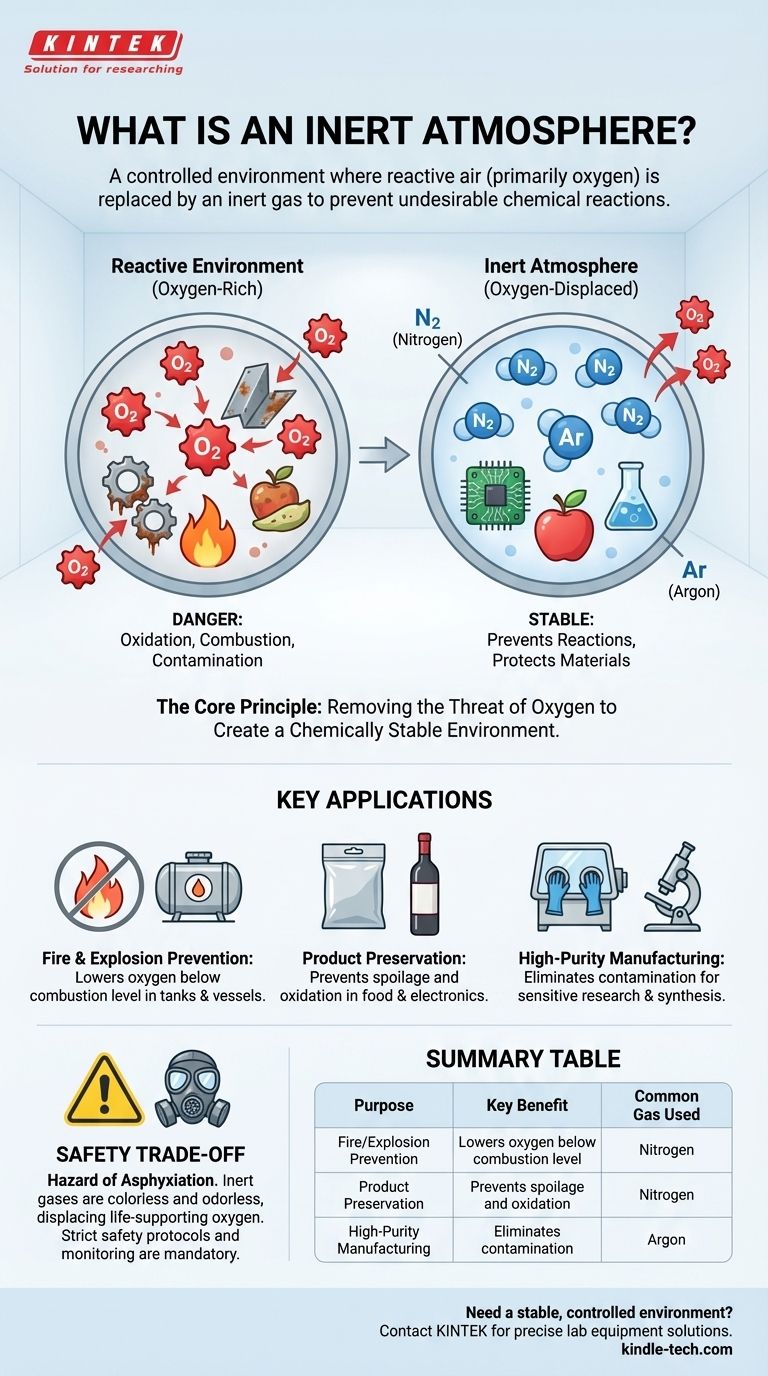

Das Kernprinzip: Die Beseitigung der Gefahr durch Sauerstoff

Die Wissenschaft hinter einer Inertgasatmosphäre basiert auf der Kontrolle der chemischen Reaktivität. Wenn wir verstehen, warum die Umgebungsluft oft ein Problem darstellt, erkennen wir, warum ihr Ersatz eine wirksame Lösung ist.

Warum Sauerstoff das Problem ist

Sauerstoff ist für das Leben unerlässlich, aber er ist auch ein hochreaktives Element. Er verbindet sich aggressiv mit anderen Substanzen in einem Prozess, der als Oxidation bezeichnet wird.

Diese Reaktivität ist die Hauptursache für viele häufige Probleme. Sie ermöglicht die Verbrennung (Feuer), führt zur Korrosion von Metallen (Rost) und lässt Lebensmittel und Getränke verderben.

Wie Inertgase das Problem lösen

Inertgase haben aufgrund ihrer chemischen Natur eine sehr geringe Neigung, mit anderen Substanzen zu reagieren. Wenn Sie einen geschlossenen Raum mit einem Inertgas wie Stickstoff fluten, drängt es den Sauerstoff heraus oder verdrängt ihn.

Durch das Entfernen von Sauerstoff aus der Gleichung eliminieren Sie den Hauptbestandteil, der für diese unerwünschten Reaktionen erforderlich ist.

Die Auswirkung auf die Reaktionsgeschwindigkeiten

Ohne die Anwesenheit von Sauerstoff sinkt die Geschwindigkeit von Oxidationsreaktionen dramatisch, oft bis zum fast vollständigen Stillstand. Dies schafft ein stabiles System, das empfindliche Inhalte vor dem Abbau schützt, selbst wenn sich andere Bedingungen wie die Temperatur ändern.

Wichtige Anwendungen von Inertgasatmosphären

Die Inertisierung ist ein entscheidender Prozess, der in vielen Branchen eingesetzt wird, um Sicherheit, Qualität und Reinheit zu gewährleisten. Das spezifische Ziel bestimmt, wie die Inertgasatmosphäre angewendet wird.

Verhinderung von Feuer und Explosionen

In Chemieanlagen oder Treibstofflagern können sich brennbare Dämpfe mit Luft vermischen und eine Explosionsgefahr darstellen. Durch das Füllen des Leerraums in einem Lagertank (dem „Kopfraum“) mit einem Inertgas wird der Sauerstoffgehalt unter den Punkt gesenkt, an dem eine Verbrennung stattfinden kann.

Diese proaktive Maßnahme macht den geschlossenen Raum sicher, indem sie eine der drei Komponenten des Feuerdreiecks entfernt: Sauerstoff.

Konservierung von Produkten und Materialien

Oxidation ist der größte Feind der Qualität vieler Konsum- und Industrieprodukte. Eine Inertgasatmosphäre ist die Lösung.

Aus diesem Grund werden Weinflaschen oft vor dem Korken mit Stickstoff gespült und Chipstüten damit gefüllt – er verdrängt den Sauerstoff, der das Produkt verderben oder alt werden lassen würde. Das gleiche Prinzip wird in der Elektronikfertigung angewendet, um empfindliche Komponenten während des Lötens vor Korrosion zu schützen.

Gewährleistung der Reinheit in Forschung und Fertigung

In einem wissenschaftlichen Labor oder bei der Herstellung von Spezialchemikalien können selbst kleinste Mengen atmosphärischen Sauerstoffs oder Feuchtigkeit eine Reaktion kontaminieren und das Ergebnis ruinieren.

Das Arbeiten in einem versiegelten Behälter wie einer „Handschuhbox“, die mit einem hochreinen Inertgas gefüllt ist, stellt sicher, dass der chemische Prozess vollständig rein bleibt und nicht durch Außenluft kontaminiert wird.

Verständnis des kritischen Sicherheitskompromisses

Obwohl sie unglaublich nützlich ist, führt die Schaffung einer Inertgasatmosphäre zu einem erheblichen und nicht verhandelbaren Risiko, das gemanagt werden muss.

Die Gefahr der Erstickung

Eine Atmosphäre, die kein Feuer unterstützen kann, kann auch menschliches Leben nicht unterstützen. Inertgase sind farb- und geruchlos und geben keine sensorische Warnung vor ihrer Anwesenheit.

Das Betreten eines geschlossenen Raumes, der inertisiert wurde, führt zu sofortiger Bewusstlosigkeit und Tod durch Erstickung. Aus diesem Grund sind strenge Sicherheitsprotokolle, Belüftung und kontinuierliche Sauerstoffüberwachung überall dort absolut zwingend erforderlich, wo Inertgase verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung einer Inertgasatmosphäre hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Brandverhütung liegt: Ihr Ziel ist es, den Sauerstoff unter die Verbrennungsschwelle zu verdrängen. Stickstoff ist daher eine kostengünstige und zuverlässige Wahl für die Inertisierung von Tanks und Behältern.

- Wenn Ihr Hauptaugenmerk auf Produktschonung liegt: Sie müssen Sauerstoff eliminieren, um Verderb zu stoppen. Deshalb ist das Spülen mit Inertgas ein Standard- und wesentlicher Schritt in der modernen Lebensmittelverpackung.

- Wenn Ihr Hauptaugenmerk auf hochreiner Fertigung oder Forschung liegt: Sie müssen jegliche atmosphärische Kontamination verhindern, was oft eine hochkontrollierte Umgebung wie eine Handschuhbox erfordert, die mit einem sehr reinen Inertgas wie Argon gefüllt ist.

Letztendlich ist eine Inertgasatmosphäre ein mächtiges Werkzeug, um eine chemische Umgebung zu kontrollieren, indem das reaktivste Element strategisch entfernt wird.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Häufig verwendetes Gas |

|---|---|---|

| Brand-/Explosionsprävention | Reduziert Sauerstoff unter das Verbrennungsniveau | Stickstoff |

| Produktschonung | Verhindert Verderb und Oxidation | Stickstoff |

| Hochreine Fertigung | Beseitigt Kontamination | Argon |

Müssen Sie eine stabile, kontrollierte Umgebung für Ihre Laborprozesse schaffen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für die sichere Implementierung von Inertgasatmosphären für Anwendungen wie Materialforschung, chemische Synthese und Produktschonung erforderlich sind. Unsere Lösungen helfen Ihnen, Kontaminationen zu verhindern, Reinheit zu gewährleisten und die Sicherheit zu erhöhen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir die Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit