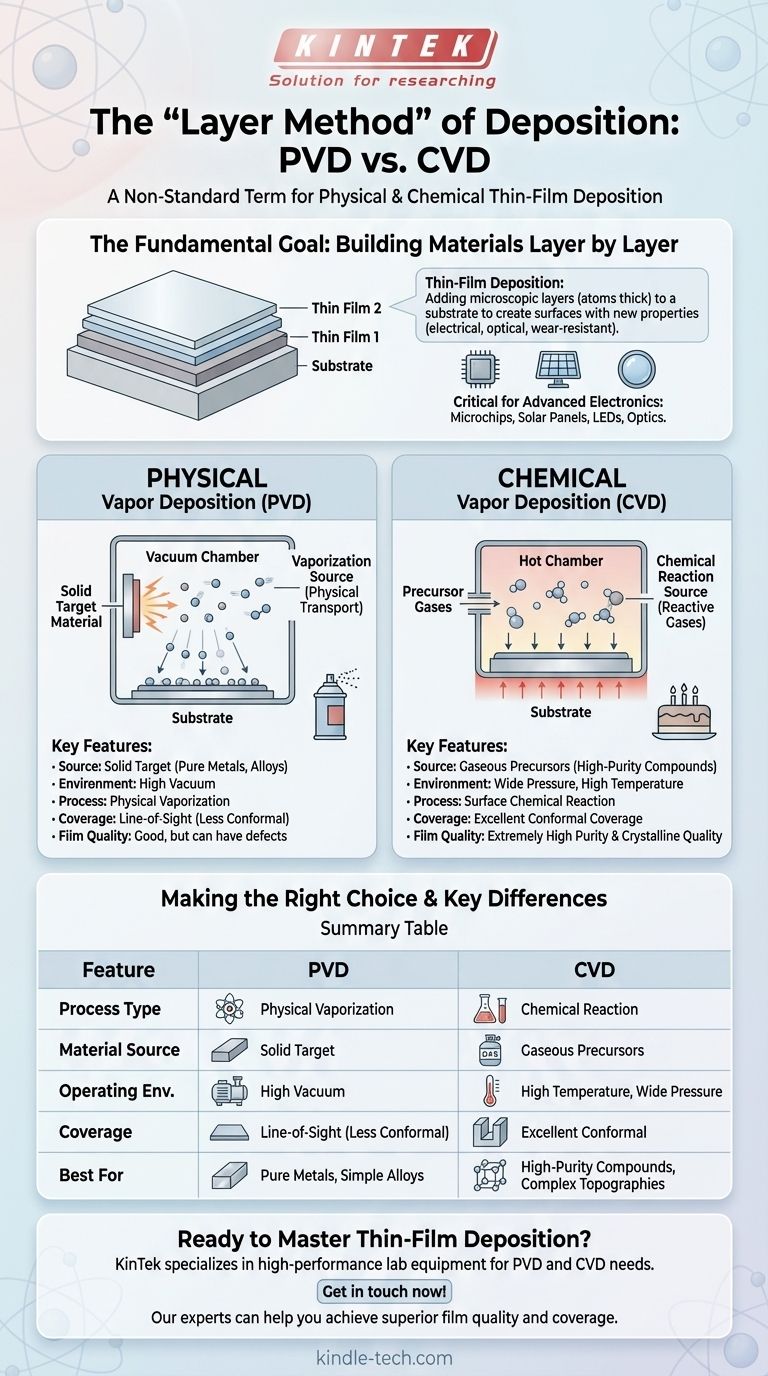

Obwohl „die Schichtmethode der Abscheidung“ kein gängiger Fachbegriff ist, beschreibt er treffend das Ziel der Dünnschichtabscheidung: der Prozess des Auftragens einer mikroskopischen Materialschicht auf eine Oberfläche oder ein Substrat. Die beiden dominierenden professionellen Methoden hierfür sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD), die dasselbe Ziel auf grundlegend unterschiedliche Weise erreichen.

Der Begriff „Schichtmethode“ beschreibt das gewünschte Ergebnis – der Aufbau einer Materialschicht Schicht für Schicht. Der entscheidende Unterschied liegt jedoch darin, wie diese Schicht erzeugt wird: durch den physischen Transport eines festen Materials (PVD) oder durch die chemische Reaktion von Gasen auf einer Oberfläche (CVD).

Das grundlegende Ziel: Materialien Schicht für Schicht aufbauen

Was ist Dünnschichtabscheidung?

Die Dünnschichtabscheidung ist ein grundlegender Prozess in der modernen Technik und Materialwissenschaft. Dabei wird Material, oft nur wenige Atome oder Moleküle dick, auf ein Basismaterial, das als Substrat bezeichnet wird, aufgebracht.

Das Ziel ist es, eine neue Oberfläche mit Eigenschaften zu schaffen, die das Substrat allein nicht besitzt, wie z. B. elektrische Leitfähigkeit, Verschleißfestigkeit oder spezifische optische Qualitäten.

Warum dieser Prozess entscheidend ist

Nahezu alle modernen Elektronikkomponenten sind auf diesen Prozess angewiesen. Mikrochips, Solarzellen, LED-Bildschirme und optische Linsen werden alle durch die sorgfältige Abscheidung verschiedener dünner Schichten von Leitern, Halbleitern und Isolatoren auf einem Substrat hergestellt.

Die beiden primären Abscheidungsphilosophien

Um die Abscheidung zu verstehen, ist es am besten, die Methoden anhand der Quelle des Materials in zwei Hauptkategorien einzuteilen: eine physikalische, die andere chemische.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess, bei dem ein fester oder flüssiger Stoff in einem Vakuum verdampft und als Atome oder Moleküle zum Substrat transportiert wird, wo er sich wieder zu einer festen Schicht kondensiert.

Stellen Sie es sich wie eine Sprühdose im atomaren Maßstab vor. Ein festes Target-Material wird mit Energie bombardiert (wie ein Ionenstrahl oder Elektrizität), bis seine Atome ausgestoßen werden, durch ein Vakuum wandern und am Substrat haften bleiben.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet flüchtige Vorläufergase, die auf der Oberfläche des Substrats reagieren oder zersetzt werden, um die gewünschte feste Abscheidung zu erzeugen.

Dies ähnelt eher dem Backen eines Kuchens. Sie führen bestimmte Bestandteile als Gase in eine heiße Kammer ein. Die Hitze auf der Oberfläche des Substrats wirkt als Katalysator, wodurch die Gase reagieren und einen festen, hochreinen Film darauf „backen“.

Die wichtigsten Unterschiede verstehen

Die Wahl zwischen PVD und CVD wird durch die gewünschten Schichteigenschaften, das abzuscheidende Material und die Form des Substrats bestimmt.

Das Ausgangsmaterial

Bei PVD ist das Ausgangsmaterial ein fester Target, der physikalisch verdampft wird. Dies macht es hervorragend geeignet für die Abscheidung reiner Metalle und Legierungen.

Bei CVD besteht das Ausgangsmaterial aus einem oder mehreren Vorläufergasen. Diese Methode ist ideal für die Herstellung hochreiner Verbindungen wie Siliziumnitrid oder Wolframcarbid.

Betriebsbedingungen

PVD erfordert fast immer ein Hochvakuum, damit die Atome aus der Quelle das Substrat erreichen können, ohne mit anderen Gasmolekülen zu kollidieren.

CVD kann bei einem breiteren Spektrum von Drücken durchgeführt werden, erfordert jedoch typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche auszulösen.

Schichtqualität und Reinheit

CVD ist im Allgemeinen in der Lage, Schichten mit extrem hoher Reinheit und Kristallqualität zu erzeugen. Der chemische Reaktionsprozess kann präzise gesteuert werden, um perfekte Atomstrukturen aufzubauen.

PVD-Schichten sind für viele Anwendungen ausgezeichnet, können jedoch im Vergleich zu den besten CVD-Schichten manchmal mehr Strukturdefekte oder Verunreinigungen aufweisen.

Konforme Beschichtung

Konforme Beschichtung (Conformal Coverage) bezieht sich auf die Fähigkeit einer Schicht, ein Substrat mit komplexen, nicht ebenen Merkmalen wie Gräben oder Stufen gleichmäßig zu beschichten.

Da CVD ein Gas beinhaltet, das alle Teile einer komplexen Oberfläche erreichen kann, bietet es eine überlegene konforme Beschichtung. PVD ist ein „Sichtlinienprozess“, was die Beschichtung von schattierten Bereichen oder den Seiten tiefer Gräben erschwert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert das Verständnis der Kompromisse zwischen diesen beiden grundlegenden Techniken.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder einfacher Legierungen mit direkter Sichtlinie liegt: Die physikalische Gasphasenabscheidung (PVD) ist in der Regel der direktere und robustere Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger und komplexer Verbundschichten liegt, die komplizierte Topografien beschichten müssen: Die chemische Gasphasenabscheidung (CVD) bietet eine überlegene Kontrolle und konforme Beschichtung.

Das Verständnis des Unterschieds zwischen diesen physikalischen und chemischen Wegen ist der erste Schritt zur Beherrschung der modernen Materialherstellung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Verdampfung eines festen Targets | Chemische Reaktion von Vorläufergasen |

| Materialquelle | Festes Target | Gasförmige Vorläufer |

| Betriebsumgebung | Hochvakuum | Weiter Druckbereich, hohe Temperatur |

| Abdeckung | Sichtlinie (weniger konform) | Ausgezeichnete konforme Abdeckung |

| Am besten geeignet für | Reine Metalle, Legierungen | Hochreine Verbindungen, komplexe Topografien |

Bereit, die Dünnschichtabscheidung in Ihrem Labor zu meistern?

Die Wahl zwischen PVD und CVD ist entscheidend für die Qualität Ihrer Forschung oder Produktion. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf Ihre Abscheidungsanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, das richtige System auszuwählen, um eine überlegene Schichtqualität, Reinheit und Abdeckung zu erzielen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

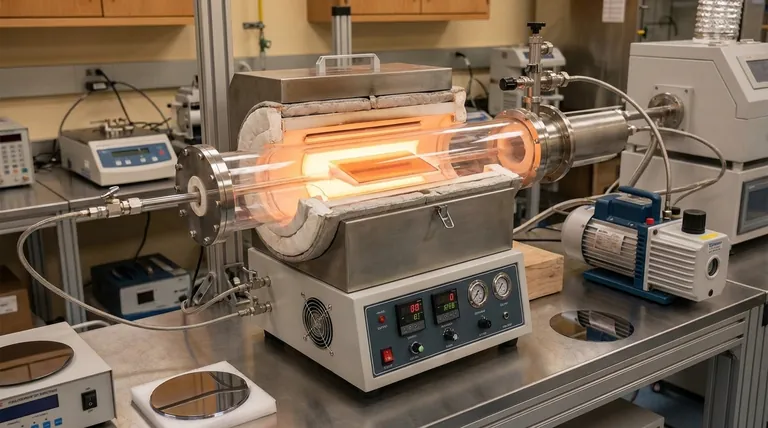

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Herausforderungen der ALD? Abwägung von Präzision, Geschwindigkeit und Kosten bei der Dünnschichtabscheidung

- Wie dick ist die chemische Gasphasenabscheidung (CVD)? Präzise Kontrolle von Nanometern bis Mikrometern erreichen

- Was sind Präkursoren in der MOCVD? Essentielle chemische Quellen für die Dünnschichtabscheidung

- Welche Branchen nutzen das Vakuumabscheidungsverfahren? Präzision in Elektronik, Energie und Gesundheitswesen erschließen

- Wie werden CVD-Diamanten hergestellt? Entdecken Sie die Wissenschaft der Präzision von im Labor gezüchteten Diamanten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist epitaktisches Graphenwachstum? Ein Leitfaden zur hochwertigen, großflächigen Produktion

- Was sind Methoden zur Dünnschichtherstellung? Ein Leitfaden zu PVD- vs. CVD-Techniken