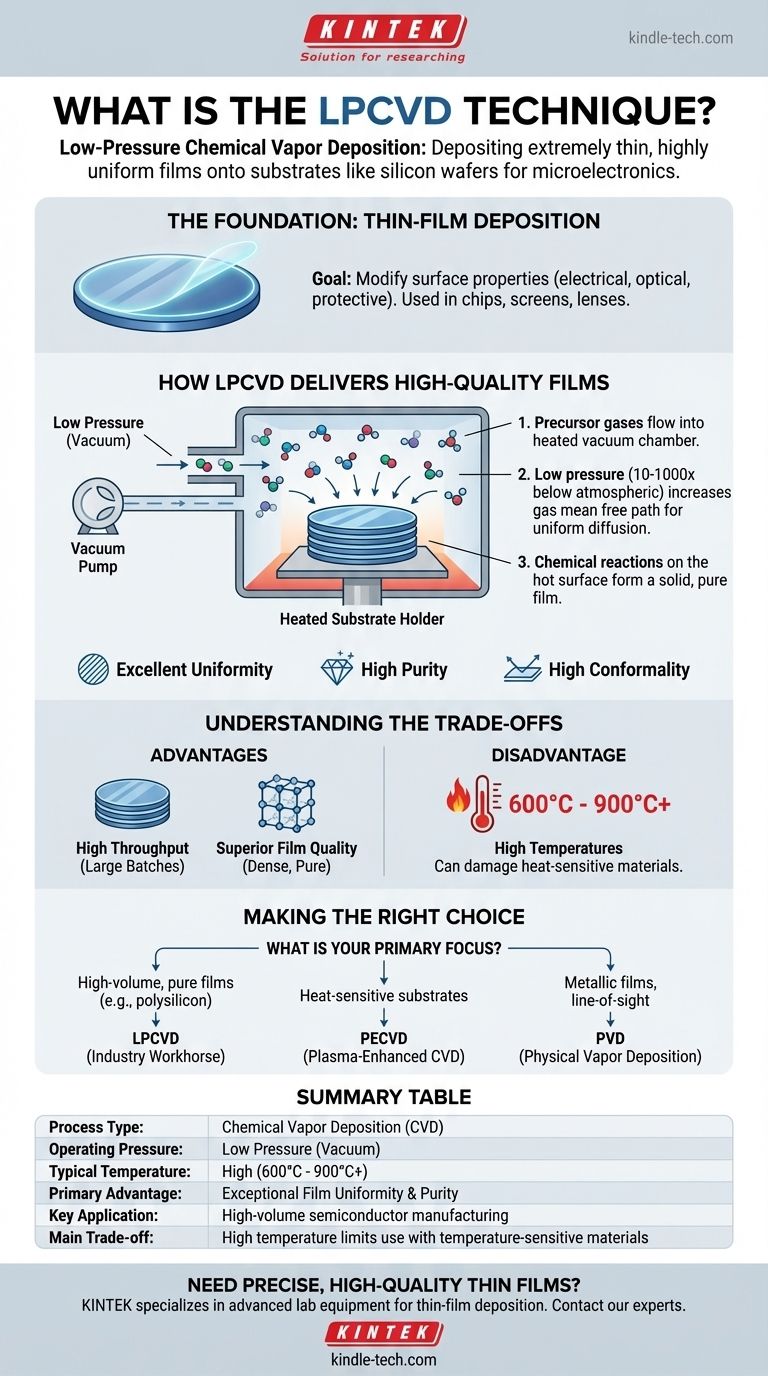

Kurz gesagt: Die Niederdruck-Chemische Gasphasenabscheidung (LPCVD) ist ein spezifisches Verfahren zur Abscheidung extrem dünner, hochgleichmäßiger Materialschichten auf einem Substrat, wie einem Siliziumwafer. Sie arbeitet unter Vakuum und nutzt Hitze, um chemische Reaktionen aus Vorläufergasen auszulösen, was zu einem festen Film führt, der das Substrat beschichtet. LPCVD ist ein Eckpfeiler der modernen Fertigung, insbesondere für Halbleiter und Mikroelektronik.

Obwohl viele Techniken zur Aufbringung von Dünnschichten existieren, ist LPCVD die Methode der Wahl, um außergewöhnliche Filmsauberkeit und Gleichmäßigkeit über große Chargen von Substraten hinweg zu erzielen. Der Hauptkompromiss ist die erforderliche hohe Temperatur, die bestimmt, wann und wo sie in einer Fertigungssequenz eingesetzt werden kann.

Die Grundlage: Verständnis der Dünnschichtabscheidung

Bevor wir uns näher mit LPCVD befassen, ist es wichtig, das breitere Feld zu verstehen, zu dem es gehört: die Dünnschichtabscheidung.

Das Ziel: Modifikation der Oberflächeneigenschaften

Die Dünnschichtabscheidung ist ein grundlegender industrieller Prozess zur Aufbringung einer dünnen Beschichtung – von wenigen Nanometern bis zu mehreren Mikrometern Dicke – auf ein Zielmaterial, das als Substrat bezeichnet wird.

Der Zweck besteht darin, die Oberflächeneigenschaften dieses Substrats grundlegend zu verändern. Diese Beschichtungen können die elektrische Leitfähigkeit verändern, Korrosionsbeständigkeit bieten, die Härte erhöhen oder optische Eigenschaften verändern.

Ein kritischer Prozess in der modernen Technologie

Diese Technik ist nicht nischenhaft; sie ist ein entscheidender Schritt bei der Herstellung unzähliger Produkte. Ihre Ergebnisse finden sich in Halbleiterchips, Smartphone-Bildschirmen, speziellen optischen Linsen und Schutzbeschichtungen auf Autoteilen.

Die abgeschiedenen Filme können aus verschiedenen Materialien bestehen, darunter Metalle, Oxide, Nitride und andere Verbindungen, die jeweils ausgewählt werden, um dem Endprodukt eine spezifisch gewünschte Qualität zu verleihen.

Wie LPCVD qualitativ hochwertige Filme liefert

LPCVD ist eine spezifische und hoch verfeinerte Methode der Chemischen Gasphasenabscheidung (CVD). Ihr Name verrät ihre Kernarbeitsprinzipien.

Das Kernprinzip: Chemische Gasphasenabscheidung

Im Wesentlichen beinhaltet die Chemische Gasphasenabscheidung (CVD) die Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Wenn diese Gase mit einem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material als dünne Schicht auf der Oberfläche des Substrats.

Der "Niederdruck"-Vorteil

Der "Niederdruck" in LPCVD ist der entscheidende Unterschied. Der Prozess findet in einer Kammer unter Vakuum (niedriger Druck) statt, typischerweise 10- bis 1000-mal niedriger als der atmosphärische Druck.

Die Reduzierung des Drucks erhöht die mittlere freie Weglänge der Gasmoleküle erheblich. Dies ermöglicht es ihnen, weiter und freier zu reisen, bevor sie kollidieren, wodurch sichergestellt wird, dass sie sich gleichmäßig über alle Substratoberflächen ausbreiten können, selbst in dicht gepackten Chargen.

Das Ergebnis: Gleichmäßigkeit und Reinheit

Diese Niederdruckumgebung führt zu zwei entscheidenden Vorteilen. Erstens führt sie zu Filmen mit ausgezeichneter Gleichmäßigkeit über das gesamte Substrat. Zweitens verringert sie die Wahrscheinlichkeit von Gasphasenreaktionen, die unerwünschte Partikel erzeugen, was zu Filmen sehr hoher Reinheit führt.

Der Prozess ist oberflächenreaktionsbegrenzt, was bedeutet, dass die Abscheidungsrate durch die chemische Reaktion auf dem heißen Substrat gesteuert wird und nicht dadurch, wie schnell Gas dorthin gelangen kann. Dies stellt sicher, dass selbst komplexe, dreidimensionale Strukturen gleichmäßig beschichtet werden – eine Eigenschaft, die als hohe Konformität bekannt ist.

Die Abwägungen verstehen

Keine Technik ist für jede Anwendung perfekt. Die Stärken und Schwächen von LPCVD bestimmen ihre Rolle in der Fertigung.

Hauptvorteil: Hoher Durchsatz und Konformität

Aufgrund der ausgezeichneten Gasdiffusion bei niedrigem Druck können LPCVD-Anlagen große Chargen von Wafern verarbeiten – oft 100 bis 200 gleichzeitig –, die vertikal in einem Ofen gestapelt sind. Dieser hohe Durchsatz macht sie für die Massenproduktion außerordentlich kosteneffizient. Ihre Konformität ist entscheidend für die Herstellung komplexer mikroelektronischer Bauteile.

Hauptvorteil: Überlegene Filmqualität

LPCVD erzeugt Filme, die dicht, rein und mit ausgezeichneten elektrischen Eigenschaften sind. Für Materialien wie Polysilizium, Siliziumnitrid und Siliziumdioxid ist es der Industriestandard, um die erforderliche Qualität in der Halbleiterfertigung zu erzielen.

Hauptnachteil: Hohe Temperaturen

Die Haupteinschränkung von LPCVD ist die Abhängigkeit von hohen Temperaturen, die typischerweise zwischen 600 °C und über 900 °C liegen. Diese Hitze kann andere Materialien oder Bauteile, die sich bereits auf dem Substrat befinden, wie Aluminium-Verbindungen, beschädigen oder verändern. Das bedeutet, dass es strategisch eingesetzt werden muss, oft früh im Herstellungsprozess, bevor temperaturempfindliche Komponenten hinzugefügt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen Material- und Geräteanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von extrem reinen und gleichmäßigen Filmen wie Polysilizium oder Siliziumnitrid liegt: LPCVD ist das unangefochtene Arbeitspferd der Industrie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf Substraten liegt, die hohen Temperaturen nicht standhalten: Eine Niedertemperaturmethode wie Plasma-Enhanced CVD (PECVD) ist die geeignetere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metallfilme liegt, bei denen eine Sichtlinienabscheidung akzeptabel ist: Eine Physical Vapor Deposition (PVD)-Technik wie Sputtern könnte besser geeignet sein.

Letztendlich geht es bei der Wahl der richtigen Methode darum, den kritischen Kompromiss zwischen Filmqualität, Prozesstemperatur und Durchsatz für Ihre spezifische Anwendung zu verstehen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | LPCVD-Merkmal |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) |

| Betriebsdruck | Niedriger Druck (Vakuum) |

| Typische Temperatur | Hoch (600°C - 900°C+) |

| Hauptvorteil | Außergewöhnliche Filmgleichmäßigkeit und Reinheit |

| Schlüsselanwendung | Massenfertigung von Halbleitern (z. B. Polysilizium, Siliziumnitrid) |

| Hauptkompromiss | Hohe Temperatur schränkt die Verwendung mit temperaturempfindlichen Materialien ein |

Benötigen Sie präzise, qualitativ hochwertige Dünnschichten für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und andere kritische Prozesse. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um eine überlegene Filmgleichmäßigkeit und Reinheit für Ihre spezifische Anwendung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Ofen für die CVD-Aluminisierung? Beherrschen Sie 1050°C Präzision

- Was ist die CVD-Methode zur Herstellung von Nanomaterialien? Materialien Atom für Atom wachsen lassen

- Warum ist die chemische Gasphasenabscheidung (CVD) einzigartig für den Aufbau hierarchischer superhydrophober Strukturen geeignet?

- Was ist Plasma beim RF-Sputtern? Der Motor der Dünnschichtabscheidung

- Ist Sputtern teuer? Die wahren Kosten der hochwertigen Dünnschichtabscheidung

- Welchen Dickenbereich haben Dünnschichten? Meistern Sie die Eigenschaften Ihrer Beschichtung

- Was sind die sequenziellen Schritte des chemischen Gasphasenabscheidungsprozesses (CVD)? Beherrschen Sie den 6-Phasen-Lebenszyklus

- Warum wird ein Wasserbad mit konstanter Temperatur für die Vorläuferlagerung in CVD verwendet? Erzielung einer stabilen Abscheidung von nanokristallinem SiC