Beim DC-Magnetronsputtern ist das Magnetfeld die entscheidende Komponente, die die Effizienz und Geschwindigkeit des Beschichtungsprozesses dramatisch erhöht. Es funktioniert, indem es eine magnetische „Falle“ erzeugt, die Elektronen nahe der Oberfläche des Targetmaterials einschließt. Diese Einschränkung intensiviert die Ionisierung des Inertgases (wie Argon) und erzeugt ein viel dichteres Plasma, das das Target effektiver bombardiert und zu einer deutlich schnelleren Abscheidungsrate auf dem Substrat führt.

Die grundlegende Rolle des Magnetfeldes beim Magnetronsputtern besteht darin, Elektronen nahe der Targetoberfläche einzufangen. Dies erzeugt ein dichtes, lokalisiertes Plasma, das die Rate, mit der Targetmaterial auf ein Substrat gesputtert wird, erheblich beschleunigt, während es gleichzeitig bei niedrigeren Drücken arbeitet und das Substrat vor überschüssiger Hitze schützt.

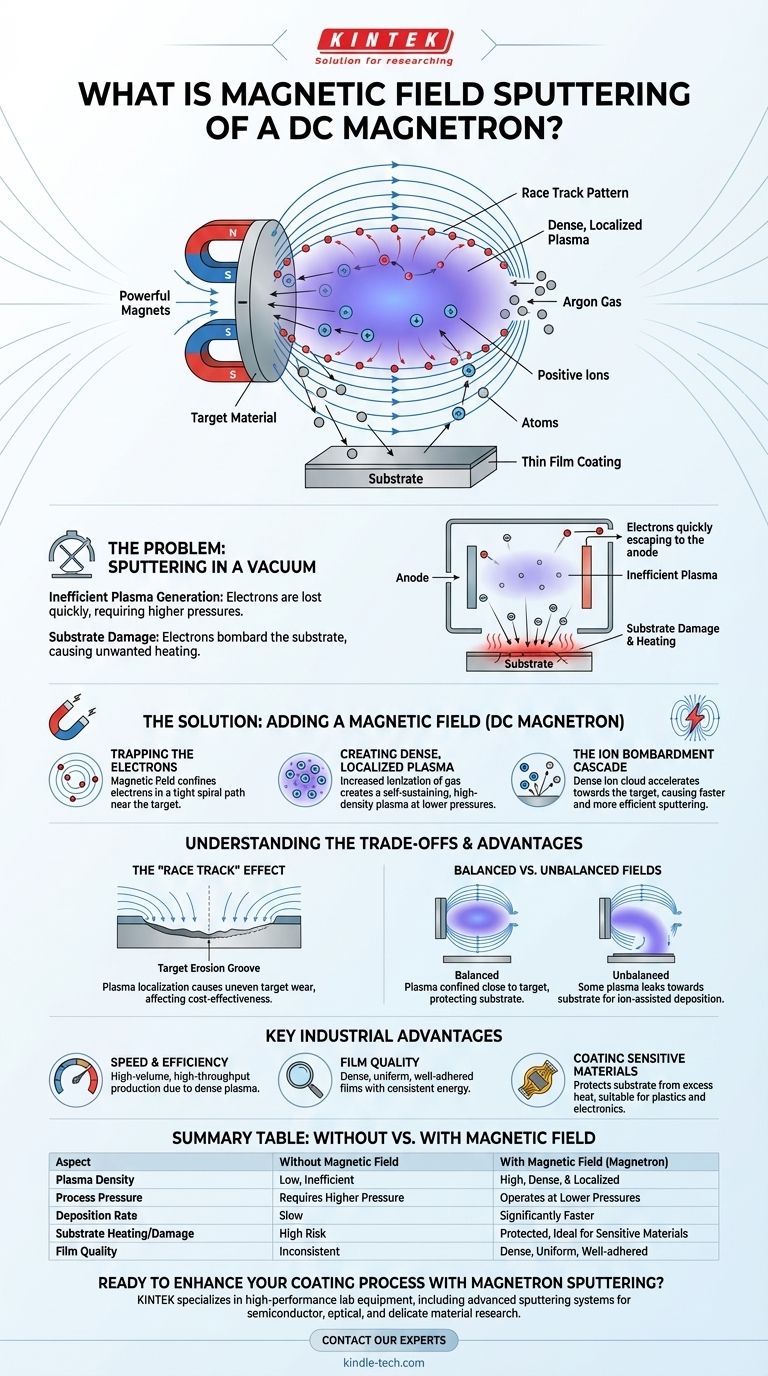

Das Problem beim Sputtern im Vakuum

Um die Genialität des Magnetfeldes zu verstehen, müssen wir uns zunächst den Prozess ohne dieses ansehen. Das Standard-DC-Sputtern beinhaltet die Erzeugung eines Plasmas in einer Vakuumkammer mit niedrigem Druck, stößt jedoch auf erhebliche Einschränkungen.

Ineffiziente Plasmaerzeugung

Bei einem einfachen DC-Sputtersystem wird eine hohe negative Spannung an das Targetmaterial angelegt. Dies zieht positive Gasionen an, aber der Prozess ist ineffizient.

Freie Elektronen, die für die Ionisierung des Gases zur Erzeugung des Plasmas entscheidend sind, werden schnell von der positiven Anode (oft der Substrathalter) angezogen und gehen verloren. Dies erfordert höhere Gasdrücke, um ein stabiles Plasma aufrechtzuerhalten, was die Qualität der Endschicht beeinträchtigen kann.

Substratschäden

Die Elektronen, die nicht sofort verloren gehen, können über die Kammer beschleunigt werden und das Substrat bombardieren. Dieses Bombardement überträgt erhebliche Energie, was zu unerwünschter Erwärmung und potenziellen Schäden führt, was bei empfindlichen Materialien wie Polymeren oder Elektronik inakzeptabel ist.

Wie das Magnetfeld das Problem löst

Das Hinzufügen eines Magnetrons – einer Anordnung leistungsstarker Permanentmagnete hinter dem Target – verändert die Physik des Prozesses grundlegend und überwindet diese Einschränkungen.

Einfangen der Elektronen

Die Magnete erzeugen ein Feld mit Linien, die vom Target austreten und in dieses zurückgebogen werden. Elektronen, die extrem leichte geladene Teilchen sind, werden durch dieses Magnetfeld gezwungen, einen engen Spiral- oder zyklodialen Weg entlang dieser Feldlinien zurückzulegen.

Anstatt direkt zur Anode zu wandern, werden sie in einem „Rennstrecken“-Muster nahe der Oberfläche des Targets eingeschlossen. Dies erhöht ihre Weglänge innerhalb der Plasma-Region dramatisch.

Erzeugung eines dichten, lokalisierten Plasmas

Da die Elektronen nahe dem Target eingeschlossen sind, erhöht sich ihre Wahrscheinlichkeit, mit neutralen Argon-Gasatomen zu kollidieren und diese zu ionisieren, um Größenordnungen.

Dies erzeugt ein selbsterhaltendes, hochdichtes Plasma, das direkt vor dem Target stark konzentriert ist, wo es am meisten benötigt wird. Diese erhöhte Ionisierungseffizienz ermöglicht es, den gesamten Prozess bei viel niedrigeren Gasdrücken durchzuführen.

Die Ionenbombardementskaskade

Diese dichte Wolke neu erzeugter positiver Argonionen wird nun stark von dem negativ geladenen Target angezogen. Die Ionen beschleunigen und kollidieren mit großer Wucht auf die Targetoberfläche.

Wenn die übertragene Energie größer ist als die Bindungsenergie des Materials, werden Atome vom Target physisch herausgeschlagen oder „gesputtert“. Diese gesputterten Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch ein dünner, gleichmäßiger Film entsteht.

Verständnis der Kompromisse

Obwohl das Magnetfeld sehr effektiv ist, führt es bestimmte Eigenschaften und potenzielle Herausforderungen ein, die für optimale Ergebnisse verwaltet werden müssen.

Der „Rennstrecken“-Effekt

Dasselbe Magnetfeld, das den Prozess so effizient macht, schließt das Plasma auch auf einen bestimmten Bereich der Targetoberfläche ein.

Diese Lokalisierung führt dazu, dass das Targetmaterial ungleichmäßig erodiert und eine deutliche Rille oder „Rennstrecke“ bildet. Dies bedeutet, dass nur ein Bruchteil des Targetmaterials verbraucht wird, was die Gesamtwirtschaftlichkeit und Lebensdauer des Targets beeinflussen kann.

Ausgeglichene vs. unausgeglichene Felder

Die Konfiguration des Magnetfeldes ist entscheidend. Ein ausgeglichenes Magnetron schließt das Plasma perfekt nahe am Target ein, maximiert die Sputterrate und schützt das Substrat.

Ein unausgeglichenes Magnetron ist so konzipiert, dass ein Teil des Plasmas „durchsickert“ und sich in Richtung Substrat ausdehnt. Dies kann absichtlich genutzt werden, um ein niederenergetisches Ionenbombardement des wachsenden Films zu verursachen, was dessen Dichte, Haftung und andere physikalische Eigenschaften verbessern kann.

Wichtige Vorteile für industrielle Anwendungen

Die Verwendung eines Magnetfeldes macht das Sputtern zu einem Eckpfeiler der modernen Fertigung für alles, von Halbleitern bis hin zu Architekturglas.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: Die Fähigkeit des Magnetfeldes, ein dichtes Plasma bei niedrigem Druck zu erzeugen, macht das Magnetronsputtern ideal für die industrielle Hochvolumenproduktion mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt: Der Prozess erzeugt dichte, gut haftende Filme mit gleichmäßiger Dicke, da die gesputterten Atome mit ausreichender und konsistenter Energie auf dem Substrat ankommen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien liegt: Durch das Einfangen von Elektronen am Target schützt das Magnetfeld das Substrat vor übermäßigem Bombardement und Erwärmung und ermöglicht so die Beschichtung von Kunststoffen, organischen Materialien und anderen empfindlichen Komponenten.

Letztendlich verwandelt die strategische Nutzung eines Magnetfeldes das Sputtern von einer langsamen Labortechnik in einen leistungsstarken und vielseitigen industriellen Beschichtungsprozess.

Zusammenfassungstabelle:

| Aspekt | Ohne Magnetfeld | Mit Magnetfeld (Magnetron) |

|---|---|---|

| Plasmadichte | Gering, ineffizient | Hoch, dicht und lokalisiert |

| Prozessdruck | Erfordert höheren Druck | Arbeitet bei niedrigeren Drücken |

| Abscheidungsrate | Langsam | Deutlich schneller |

| Substraterwärmung/Schäden | Hohes Risiko durch Elektronenbombardement | Geschützt, ideal für empfindliche Materialien |

| Filmqualität | Kann inkonsistent sein | Dicht, gleichmäßig und gut haftend |

Bereit, Ihren Beschichtungsprozess mit der Effizienz des Magnetronsputterns zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen für überlegene Dünnschichtabscheidung. Ob Sie Halbleiter oder optische Beschichtungen entwickeln oder empfindliche Materialien beschichten müssen, unsere Expertise stellt sicher, dass Sie präzise, qualitativ hochwertige Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschung und Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen