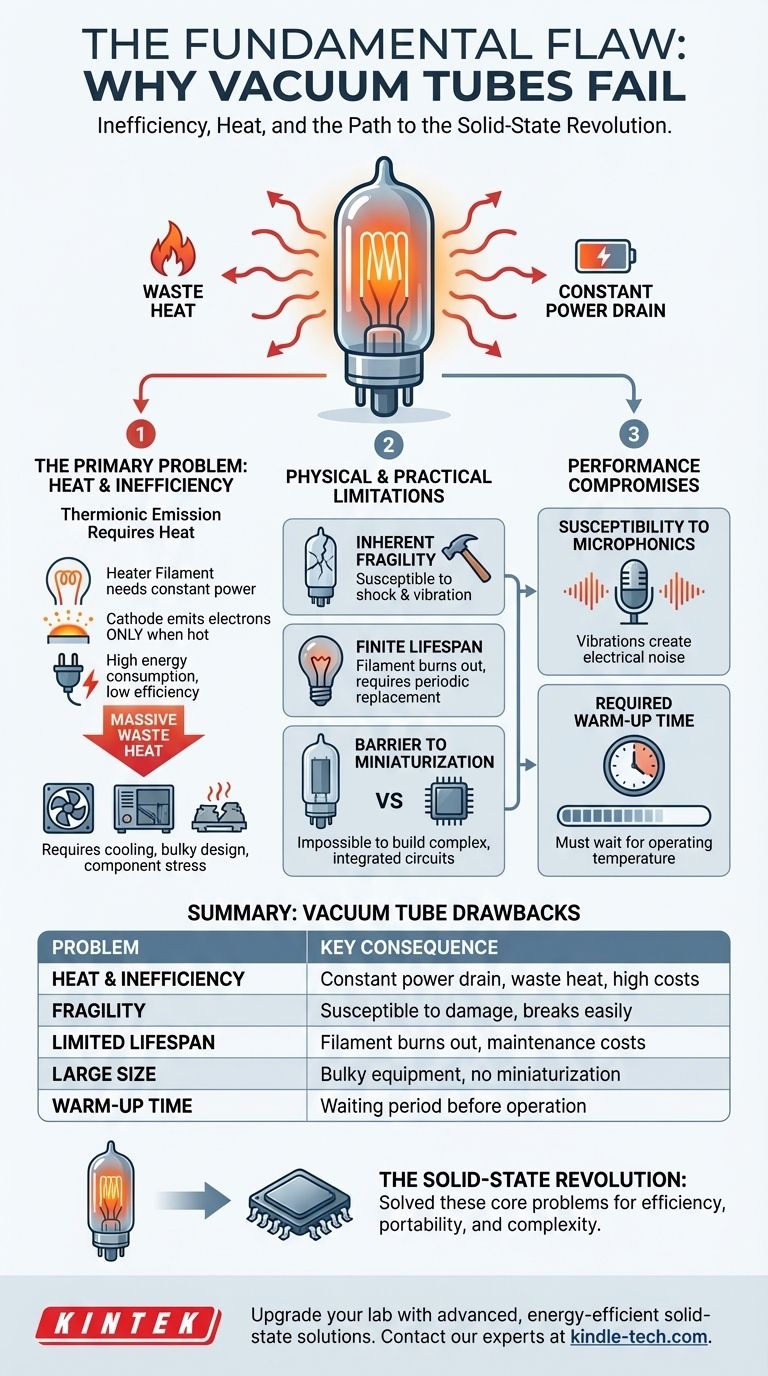

Das Hauptproblem bei Vakuumröhren ist ihre grundlegende Ineffizienz, die durch die immense Energiemenge verursacht wird, die sie als Wärme verschwenden. Um zu funktionieren, muss eine Röhre einen Glühfaden zum Glühen bringen, wodurch ständig Energie verbraucht und thermische Belastung erzeugt wird, was wiederum zu einer Kaskade anderer Probleme führt, darunter Zerbrechlichkeit, große Abmessungen und eine begrenzte Lebensdauer.

Im Grunde sind Vakuumröhren thermische Bauteile, die wie eine spezielle Glühbirne funktionieren. Diese Abhängigkeit von der Wärmeerzeugung macht sie von Natur aus ineffizient, zerbrechlich und unmöglich zu miniaturisieren, was eine harte Grenze für die Komplexität und Tragbarkeit aller Geräte setzt, die sie verwenden.

Der grundlegende Fehler: Hitze und Ineffizienz

Das bestimmende Merkmal einer Vakuumröhre ist ihre Funktionsweise, bekannt als thermionische Emission. Dieser Prozess ist die Quelle ihrer größten Nachteile.

Der Heizwendel (Glühfaden)

Jede Vakuumröhre enthält einen kleinen Glühfaden, ähnlich dem in einer Glühlampe. Dieser Glühfaden muss mit Strom versorgt werden, um die Kathode der Röhre zu erhitzen.

Erst wenn die Kathode ausreichend heiß ist, kann sie die Elektronen emittieren, die für die Verstärkung oder das Schalten eines Signals durch die Röhre notwendig sind. Dieser Heizprozess erfordert eine konstante und erhebliche Stromversorgung.

Konstanter Stromverbrauch

Diese Notwendigkeit eines beheizten Glühfadens bedeutet, dass Röhren auch im Leerlauf große Mengen an Energie verbrauchen. Ein erheblicher Teil der Energie, die in ein röhrenbasiertes Gerät fließt, wird nur dafür aufgewendet, die Röhren betriebsbereit zu halten.

Dies führt zu einer sehr geringen Energieeffizienz, hohen Stromrechnungen und macht den batteriebetriebenen Betrieb für die meisten Anwendungen unpraktisch.

Das Problem der Abwärme

Die gesamte Energie, die zum Erhitzen des Glühfadens verwendet wird, geht letztendlich als Abwärme verloren. Diese Wärme muss durch Belüftung, Lüfter und große Gehäuse gemanagt werden, was die Größe und das Gewicht der Ausrüstung erhöht.

Übermäßige Hitze beschleunigt auch den Abbau anderer elektronischer Komponenten und verringert die Gesamtzuverlässigkeit des Systems.

Physische und praktische Einschränkungen

Die thermische und mechanische Konstruktion von Vakuumröhren auferlegt strenge praktische Beschränkungen, die die Halbleitertechnologie bereits vor Jahrzehnten gelöst hat.

Inhärente Zerbrechlichkeit

Vakuumröhren bestehen aus Glaskolben, die ein nahezu perfektes Vakuum umschließen. Sie sind sehr anfällig für Schäden durch physische Stöße oder Vibrationen.

Ein einfacher Sturz oder harter Schlag kann das Glas leicht zerbrechen oder die empfindlichen inneren Strukturen beschädigen, was zum sofortigen Ausfall der Röhre führt.

Begrenzte Lebensdauer

Wie Glühbirnen sind Vakuumröhren Verbrauchskomponenten. Der Glühfaden brennt schließlich durch, und die Fähigkeit der Kathode, Elektronen zu emittieren, lässt mit der Zeit nach.

Dies bedeutet, dass Röhren regelmäßig ausgetauscht werden müssen, was die Wartungskosten erhöht und potenzielle Fehlerquellen schafft.

Die Barriere für die Miniaturisierung

Die physikalischen Anforderungen eines Glaskolbens, eines Vakuums und interner Heizelemente bedeuten, dass es eine untere Grenze dafür gibt, wie klein eine Vakuumröhre sein kann.

Diese physikalische Realität machte es unmöglich, die komplexen, integrierten Schaltkreise zu bauen, die die Grundlage aller modernen Elektronik bilden, von Smartphones bis hin zu Supercomputern. Transistoren hingegen können auf atomare Größe verkleinert werden.

Häufige Kompromisse bei der Leistung

Abgesehen von Ineffizienz und Zerbrechlichkeit führt die physikalische Natur von Vakuumröhren zu Leistungsproblemen, die bei ihren Halbleiter-Pendants nicht auftreten.

Anfälligkeit für Mikrophonie

Die internen Komponenten einer Vakuumröhre können wie ein Mikrofon wirken und mechanische Vibrationen in unerwünschtes elektrisches Rauschen im Signalweg umwandeln.

Bei empfindlichen Anwendungen wie der Audioverstärkung bedeutet dies, dass das Antippen des Geräts ein hörbares Klingeln oder Rauschen erzeugen kann, ein Phänomen, das als Mikrophonie bekannt ist.

Erforderliche Aufwärmzeit

Im Gegensatz zu einem transistorbasierten Gerät, das sofort funktioniert, benötigen Vakuumröhrengeräte eine Aufwärmphase. Benutzer müssen warten, bis die Röhrenglühen ihre optimale Betriebstemperatur erreicht haben, bevor das Gerät korrekt funktioniert.

Warum dies zur Halbleiterrevolution führte

Das Verständnis dieser Einschränkungen macht deutlich, warum die Erfindung des Transistors so transformativ war. Sie löste direkt die Kernprobleme, die der Vakuumröhrentechnologie innewohnen.

- Wenn Ihr Hauptaugenmerk auf Effizienz, Tragbarkeit und Komplexität liegt: Der Transistor ist die einzig gangbare Wahl. Sein geringer Stromverbrauch und seine mikroskopische Größe ermöglichen die gesamte moderne Computer- und Mobilgeräte.

- Wenn Ihr Hauptaugenmerk auf einem bestimmten Klangcharakter in der Audiowiedergabe liegt: Die inhärenten Nichtlinearitäten von Vakuumröhren können eine „warme“ Verzerrung erzeugen, die einige Audiophile als angenehm empfinden, was sie zu einer Nischen-, aber gültigen Wahl für High-End-Audioverstärker macht, bei denen Effizienz eine sekundäre Rolle spielt.

Letztendlich machte die Abhängigkeit der Vakuumröhre von Hitze, Masse und zerbrechlicher Mechanik sie zu einer evolutionären Sackgasse für die allgemeine Elektronik und ebnete den Weg für die Halbleiterrevolution, die unsere moderne Welt prägt.

Zusammenfassungstabelle:

| Problem | Wesentliche Folge |

|---|---|

| Hitze & Ineffizienz | Konstanter Stromverbrauch, Abwärme, hohe Stromrechnungen |

| Zerbrechlichkeit | Anfällig für Stöße/Vibrationen, Glaskolben kann brechen |

| Begrenzte Lebensdauer | Glühfaden brennt durch, erfordert regelmäßigen Austausch |

| Große Abmessungen | Unmöglich zu miniaturisieren, sperrige Ausrüstung |

| Aufwärmzeit | Erfordert Wartezeit vor dem Betrieb |

Verbessern Sie die Effizienz und Zuverlässigkeit Ihres Labors mit modernen Halbleitergeräten von KINTEK.

Obwohl Vakuumröhren inhärente Einschränkungen haben, ist KINTEK auf fortschrittliche, energieeffiziente Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf Präzision, Haltbarkeit und langfristige Leistung ausgelegt sind. Wenn Sie die Fähigkeiten Ihres Labors mit zuverlässiger Technologie verbessern möchten, kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Hochdruck-Rohröfen für Laboratorien

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie kann ein Gasballastventil als Diagnosewerkzeug verwendet werden? Unterscheiden zwischen Ölverunreinigung und Systemlecks

- Wie funktioniert ein Gasballastventil? Vakuumleistung ausbalancieren mit Pumpenlebensdauer

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Welche Funktion erfüllt ein Drosselventil bei der Abscheidung von SiOxCyHz-Dünnschichten? Gewährleistung der Druckstabilität.

- Worauf ist bei der Konstruktion von Vakuumsystemen zu achten? Erzielen Sie optimale Leistung für Ihr Labor