Obwohl sie hochästhetisch sind, ist der Hauptnachteil von Vollkeramikrestaurationen im posterioren Bereich ihre inhärente Sprödigkeit und geringere Bruchzähigkeit im Vergleich zu metallbasierten Alternativen. Diese Eigenschaft macht sie anfälliger für katastrophales Versagen unter den hohen okklusalen (Kau-)Kräften, die bei Molaren und Prämolaren herrschen. Dieses Risiko hängt stark vom gewählten Keramikmaterial und der Präzision des klinischen Protokolls ab.

Die Kernherausforderung besteht nicht darin, dass alle Keramiken schwach sind, sondern dass sie keine Fehler verzeihen. Ihr Erfolg hängt von der Auswahl des richtigen Materials für die spezifische klinische Situation und der Durchführung einer tadellosen Präparations- und Klebetechnik ab, um das inhärente Bruchrisiko zu mindern.

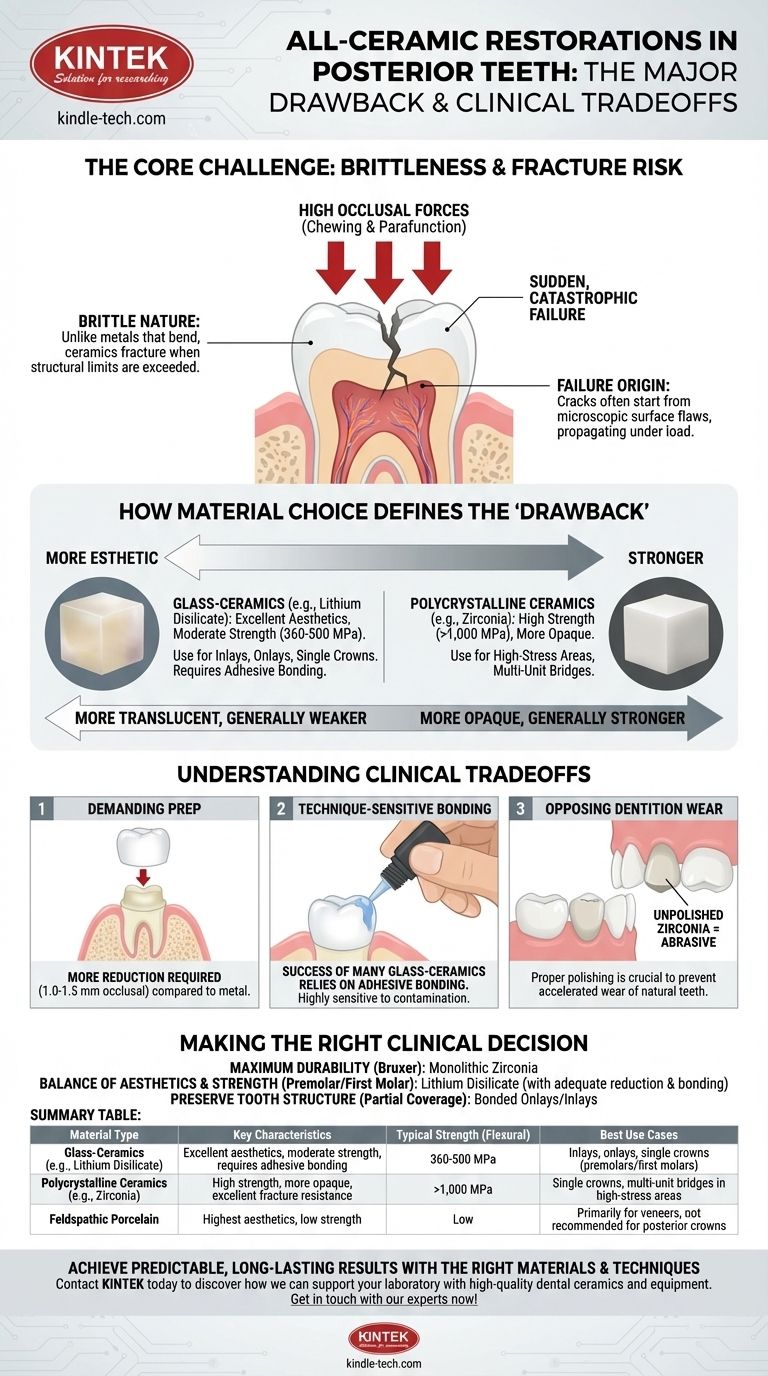

Die Kernherausforderung: Sprödigkeit und Bruchrisiko

Der posteriore Bereich des Mundes ist eine mechanisch stark beanspruchte Umgebung. Vollkeramikmaterialien müssen, obwohl sie fortschrittlich sind, mit einem tiefen Verständnis ihrer physikalischen Grenzen ausgewählt und gehandhabt werden, um einen langfristigen Erfolg zu gewährleisten.

Verständnis der Materialsprödigkeit

Im Gegensatz zu Metallen, die sich unter Belastung biegen oder verformen können (Duktilität), sind Keramiken spröde. Wenn ihre strukturelle Grenze überschritten wird, verformen sie sich nicht; sie brechen.

Das bedeutet, dass ein Versagen oft keine allmähliche Biegung, sondern ein plötzlicher, katastrophaler Riss oder ein vollständiger Bruch der Restauration ist, was ein signifikantes klinisches Ereignis darstellen kann.

Die Rolle der Okklusalen Kräfte

Posteriore Zähne, insbesondere Molaren, können während der Funktion und Parafunktion (wie Knirschen oder Pressen) Kräfte von Hunderten von Pfund pro Quadratzoll ausüben.

Diese konzentrierte, zyklische Belastung übt immensen Stress auf jedes Restaurationmaterial aus. Ein sprödes Material hat unter diesen anspruchsvollen Bedingungen ein höheres Risiko für Rissinitiierung und -ausbreitung.

Versagensmodi bei posterioren Keramiken

Fehler entstehen oft durch mikroskopisch kleine Oberflächenfehler, die während der Herstellung, bei Behandlungen am Behandlungsstuhl oder sogar durch normalen Verschleiß entstehen können.

Unter okklusalem Stress können sich diese winzigen Fehler ausbreiten, was zu einem Massenbruch der Krone oder, bei adhäsiv befestigten Restaurationen, zu einem „Abplatzen“ oder einer „Delamination“ eines Teils der Keramik führt.

Wie die Materialwahl den „Nachteil“ definiert

Der Begriff „Vollkeramik“ umfasst eine breite Palette von Materialien mit sehr unterschiedlichen Eigenschaften. Das klinische Risiko ist direkt an die verwendete Keramikart gebunden.

Glaskeramiken (z. B. Lithiumdisilikat)

Diese Materialien (wie IPS e.max von Ivoclar) bieten eine ausgezeichnete Balance zwischen hoher Ästhetik und moderater Festigkeit (etwa 360–500 MPa).

Obwohl sie für viele posteriore Anwendungen stark genug sind, insbesondere als Inlays, Onlays und Einzelkronen, werden sie für mehrgliedrige Brücken im Molarenbereich nicht empfohlen. Ihr Erfolg hängt entscheidend von der adhäsiven Befestigung und dem Erreichen einer minimalen Materialdicke ab.

Polykristalline Keramiken (z. B. Zirkonoxid)

Zirkonoxid ist die stärkste in der Zahnheilkunde verwendete Keramik mit Biegefestigkeiten, die oft 1.000 MPa überschreiten. Dies überwindet weitgehend den klassischen Nachteil des Bruchs.

Allerdings verschiebt sich der „Nachteil“. Traditionelles Zirkonoxid ist opaker und somit weniger ästhetisch als Glaskeramiken. Obwohl neuere transluzente Zirkonoxid-Optionen besser werden, geschieht dies oft auf Kosten einer leicht reduzierten Festigkeit.

Das Spektrum Festigkeit-Ästhetik

Es existiert ein fundamentales Prinzip: Die transluzentesten und lebensechtesten Keramiken sind im Allgemeinen die schwächsten (z. B. Feldspatporzellan), während die stärksten Keramiken die opaksten sind (z. B. Zirkonoxid der ersten Generation). Die Materialauswahl ist immer eine Verhandlung entlang dieses Spektrums.

Verständnis der klinischen Kompromisse

Die Wahl einer posterioren Keramik umfasst mehr als nur Materialwissenschaft; sie hat direkte klinische Auswirkungen auf Ihre Präparation und Eingliederung.

Anspruchsvolle Zahnpräparation

Um die Sprödigkeit auszugleichen, benötigen Keramiken eine spezifische Mindestdicke, um einem Bruch standzuhalten. Dies erfordert oft eine aggressivere Zahnreduktion im Vergleich zu einer Vollgusskrone.

Für eine posteriore Zirkonoxid- oder Lithiumdisilikatkrone benötigen Sie typischerweise 1,0 bis 1,5 mm okklusale Reduktion, um eine ausreichende Materialmasse und langfristige Haltbarkeit zu gewährleisten. Eine unzureichende Reduktion ist eine Hauptursache für Brüche.

Techniksensible Verklebung

Der Erfolg vieler Glaskeramikrestaurationen beruht auf der adhäsiven Befestigung und nicht auf der traditionellen Zementierung. Dieser Prozess ist hochgradig techniksensibel.

Eine Kontamination der Haftflächen mit Speichel, Blut oder Wasser kann die Haftfestigkeit beeinträchtigen und zu Ablösung, Mikroleckage und letztendlichem Versagen der Restauration führen.

Verschleiß am gegenüberliegenden Gebiss

Obwohl gezeigt wurde, dass modernes, gut poliertes Zirkonoxid freundlich zum gegenüberliegenden Zahnschmelz ist, kann eine unpolierte oder falsch eingestellte Zirkonoxidoberfläche extrem abrasiv sein.

Alle am Behandlungsstuhl vorgenommenen Anpassungen an einer Zirkonoxidkrone müssen von einem sorgfältigen Polierprotokoll gefolgt werden, um eine glatte Oberfläche wiederherzustellen und den beschleunigten Verschleiß der gegenüberliegenden natürlichen Zähne zu verhindern.

Die richtige klinische Entscheidung treffen

Ihre Materialwahl sollte durch eine sorgfältige Analyse der funktionellen Anforderungen des Patienten, der ästhetischen Erwartungen und des spezifischen zu restaurierenden Zahns bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit bei einem Bruxer oder in einer hochbelasteten Molaren-Situation liegt: Monolithisches Zirkonoxid ist die bruchfesteste Vollkeramikoption, obwohl eine Vollgusskrone weiterhin der ultimative Standard für Langlebigkeit ist.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen hervorragender Ästhetik und solider Festigkeit für einen Prämolar oder ersten Molaren liegt: Lithiumdisilikat ist oft die ideale Wahl, vorausgesetzt, eine angemessene Zahnreduktion und eine tadellose adhäsive Befestigung können erreicht werden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Zahnstruktur bei einer Teilbedeckungsrestauration liegt: Verklebte Lithiumdisilikat-Onlays und Inlays sind ausgezeichnete Optionen, die konservativere Präparationen als eine Vollkrone ermöglichen.

Das Verständnis der einzigartigen Einschränkungen jedes Keramikmaterials ermöglicht es Ihnen, die richtige Lösung für vorhersagbare, langlebige posteriore Restaurationen auszuwählen.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Typische Festigkeit (Biegung) | Beste Anwendungsfälle |

|---|---|---|---|

| Glaskeramiken (z. B. Lithiumdisilikat) | Ausgezeichnete Ästhetik, moderate Festigkeit, erfordert adhäsive Befestigung | 360–500 MPa | Inlays, Onlays, Einzelkronen (Prämolaren/erste Molaren) |

| Polykristalline Keramiken (z. B. Zirkonoxid) | Hohe Festigkeit, opaker, ausgezeichnete Bruchfestigkeit | >1.000 MPa | Einzelkronen, mehrgliedrige Brücken in hochbelasteten Bereichen |

| Feldspatporzellan | Höchste Ästhetik, geringe Festigkeit | Gering | Hauptsächlich für Veneers, nicht empfohlen für posteriore Kronen |

Erzielen Sie vorhersagbare, langlebige Ergebnisse mit den richtigen Keramikmaterialien und -techniken.

Bei KINTEK sind wir darauf spezialisiert, qualitativ hochwertige Dental-Keramiken und Laborgeräte anzubieten, um präzise, dauerhafte Restaurationen zu unterstützen. Ob Sie mit monolithischem Zirkonoxid für maximale Festigkeit oder Lithiumdisilikat für optimale Ästhetik arbeiten, die richtigen Werkzeuge und Materialien sind entscheidend für den Erfolg.

Lassen Sie uns Ihnen helfen, Ihre Praxis zu verbessern:

- Beziehen Sie zuverlässige Materialien für konsistente, hochfeste Restaurationen

- Optimieren Sie Ihren Labor-Workflow mit Geräten für präzises Fräsen und Sintern

- Sichern Sie den klinischen Erfolg durch das Verständnis der Materialeigenschaften und Präparationsanforderungen

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihr Labor bei der Bereitstellung überlegener Vollkeramikrestaurationen unterstützen kann. Sprechen Sie jetzt mit unseren Experten!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken