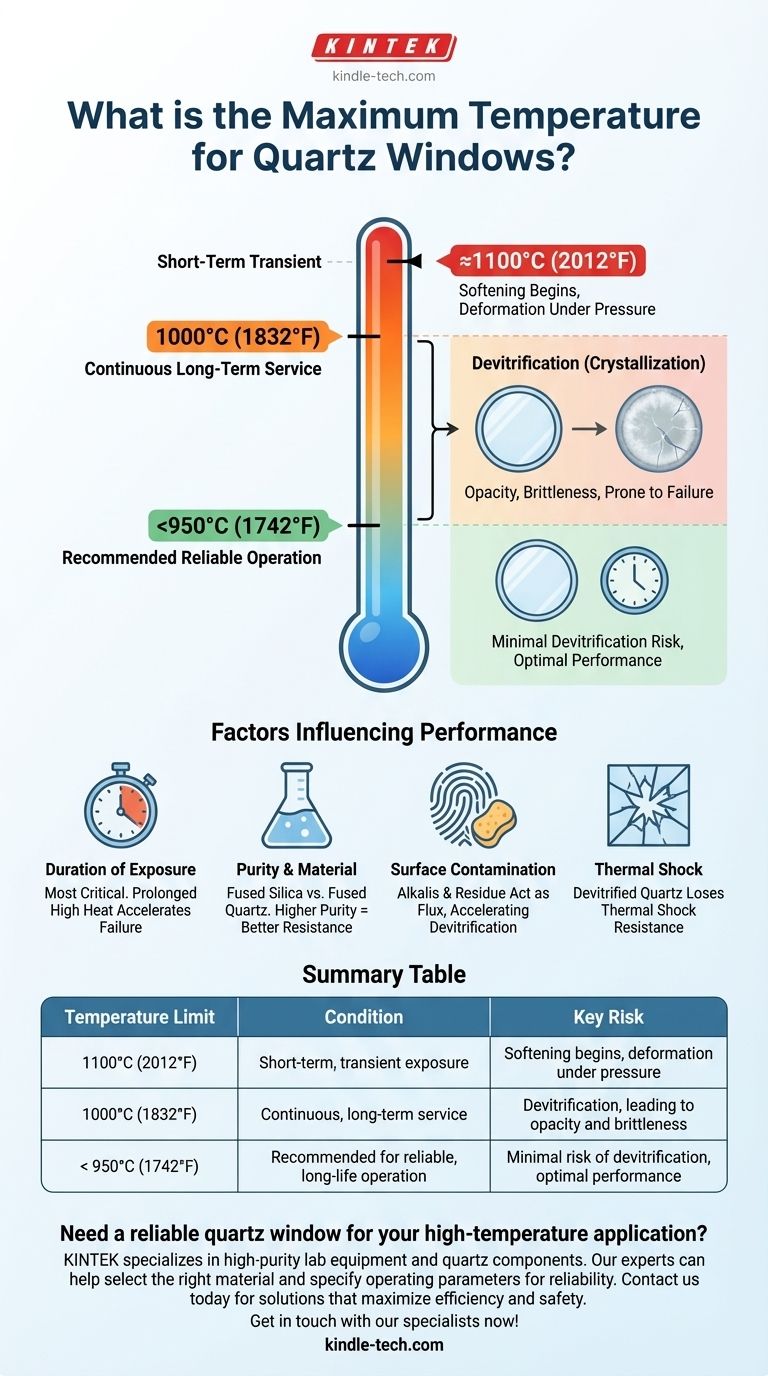

Im Allgemeinen beträgt die maximale kurzfristige Betriebstemperatur für ein transparentes Quarzfenster etwa 1100°C (2012°F). Bei dieser Temperatur beginnt das Material weich zu werden. Für den kontinuierlichen oder langfristigen Gebrauch ist die praktische Betriebstemperatur jedoch deutlich niedriger, um dauerhafte strukturelle Schäden zu vermeiden.

Obwohl Quarz kurzen Temperaturschwankungen nahe seinem Erweichungspunkt von 1100°C standhalten kann, ist der kritische Faktor für die Zuverlässigkeit seine Langzeit-Betriebstemperatur, die 1000°C nicht überschreiten sollte. Ein Dauerbetrieb über dieser Schwelle führt zur Entglasung – einer kristallinen Umwandlung, die den Quarz undurchsichtig, spröde und fehleranfällig macht.

Die Wissenschaft hinter der Temperaturgrenze von Quarz

Um ein Quarzfenster richtig zu spezifizieren, müssen Sie nicht nur seine absolute Grenze verstehen, sondern auch, wie es sich im Laufe der Zeit unter thermischer Beanspruchung verhält. Die „maximale Temperatur“ ist keine einzelne Zahl, sondern eine Funktion der Zeit und der Materialstabilität.

Der Erweichungspunkt im Vergleich zum Schmelzpunkt

Im Gegensatz zu Metallen hat Quarzglas keinen scharfen, definierten Schmelzpunkt. Als amorpher Feststoff verliert es mit steigender Temperatur allmählich seine Viskosität und beginnt weich zu werden.

Der allgemein angegebene Wert von 1100°C repräsentiert diesen Erweichungspunkt (auch als Entspannungs- oder Temperpunkt bekannt). Bei dieser Temperatur können innere Spannungen abgebaut werden, aber das Material beginnt auch, sich unter seinem Eigengewicht oder äußerem Druck zu verformen.

Der eigentliche limitierende Faktor: Entglasung

Die bedeutendste Einschränkung für Hochtemperaturanwendungen über längere Zeit ist ein Prozess namens Entglasung (Devitrification).

Bei anhaltenden Temperaturen, typischerweise beginnend bei etwa 1000°C, beginnt die amorphe (nicht-kristalline) Struktur von Schmelzquarz in einen stabilen kristallinen Zustand zurückzukehren, meistens in Form von Cristobalit. Dieser Prozess ist irreversibel.

Die Auswirkungen der Entglasung

Die Entglasung ist die primäre Fehlerursache für Quarz in Hochtemperaturanwendungen. Die neu gebildeten Kristalle stellen eine andere Materialphase mit anderen Eigenschaften dar.

Diese Umwandlung führt zu:

- Verlust der Transparenz: Das Fenster wird trüb oder undurchsichtig, was seine optische Funktion beeinträchtigt.

- Reduzierte mechanische Festigkeit: Das Material wird spröde und schwach, was das Risiko von Rissen oder katastrophalem Versagen dramatisch erhöht.

- Unterschiedliche Wärmeausdehnung: Die kristallinen Bereiche dehnen sich bei Erwärmung und Kontraktion anders aus als das umgebende Quarzglas, wodurch innere Spannungen entstehen, die zu Brüchen während der Heiz- oder Abkühlzyklen führen können.

Faktoren, die die Leistung beeinflussen

Die sichere Betriebstemperatur ist nicht festgelegt. Sie hängt von mehreren Variablen ab, die mit der Reinheit des Materials, den Anforderungen der Anwendung und der Betriebsumgebung zusammenhängen.

Dauer der Exposition

Dies ist der kritischste Faktor. Ein Quarzfenster kann einer kurzen thermischen Spitze von 1100°C standhalten, aber es wird schnell entglasen, wenn es bei dieser Temperatur gehalten wird. Für den Dauerbetrieb ist es unerlässlich, unter 1000°C zu bleiben, um eine angemessene Lebensdauer zu gewährleisten.

Reinheit und Materialtyp

„Quarz“ bezieht sich oft auf Schmelzquarz oder Quarzglas (Fused Silica). Quarzglas ist eine synthetische, extrem reine Form von Siliziumdioxid (SiO₂), während Schmelzquarz durch das Schmelzen natürlicher Quarzkristalle hergestellt wird. Die höhere Reinheit von Quarzglas verleiht ihm eine etwas bessere Beständigkeit gegen Entglasung.

Oberflächenkontamination

Verunreinigungen, insbesondere Alkalien (wie Salze oder sogar Rückstände von Fingerabdrücken), können als Flussmittel wirken. Sie beschleunigen den Entglasungsprozess dramatisch und senken die Temperatur, bei der er beginnt. Die Oberfläche des Fensters bei Hochtemperaturarbeiten absolut sauber zu halten, ist entscheidend.

Thermischer Schock

Quarz weist einen extrem niedrigen Wärmeausdehnungskoeffizienten auf, was ihm eine erstklassige Beständigkeit gegen thermischen Schock verleiht. Wenn das Material jedoch bereits mit der Entglasung begonnen hat, ist seine Fähigkeit, schnellen Temperaturänderungen standzuhalten, stark beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der korrekten Betriebsparameter erfordert eine Abwägung zwischen den Leistungsanforderungen und den physikalischen Grenzen des Materials, um Zuverlässigkeit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kurzen, intermittierenden Heizzyklen liegt: Sie können mit Spitzen nahe 1000°C arbeiten, aber es ist entscheidend, die Dauer dieser Spitzen so gering wie möglich zu halten.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem, langfristigem Betrieb liegt (z. B. ein Ofenfenster): Konzipieren Sie Ihr System so, dass die Temperatur des Quarzfensters bei oder unter 950°C bleibt, um eine lange und zuverlässige Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf absoluter Zuverlässigkeit in einer kritischen Umgebung liegt: Halten Sie eine konservative Sicherheitsmarge ein, indem Sie unter 900°C arbeiten, und planen Sie regelmäßige Inspektionen des Fensters auf Anzeichen von Trübung (Entglasung) ein.

- Wenn Ihre Anwendung konstant Temperaturen über 1000°C erfordert: Sie müssen ein exotischeres und teureres Material in Betracht ziehen, wie z. B. ein Saphirfenster, das bei viel höheren Temperaturen stabil bleibt.

Indem Sie diese thermischen Eigenschaften verstehen, können Sie Quarzkomponenten selbstbewusst spezifizieren und betreiben, um maximale Leistung und Lebensdauer zu erzielen.

Zusammenfassungstabelle:

| Temperaturgrenze | Bedingung | Hauptrisiko |

|---|---|---|

| 1100°C (2012°F) | Kurzfristige, vorübergehende Exposition | Beginn der Erweichung, Verformung unter Druck |

| 1000°C (1832°F) | Kontinuierlicher Langzeitbetrieb | Entglasung (Kristallisation), die zu Opazität und Sprödigkeit führt |

| < 950°C (1742°F) | Empfohlen für zuverlässigen, langlebigen Betrieb | Minimales Risiko der Entglasung, optimale Leistung |

Benötigen Sie ein zuverlässiges Quarzfenster für Ihre Hochtemperaturanwendung?

KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Quarzkomponenten, die für thermische Stabilität und Langlebigkeit ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Materials und der Spezifikation der korrekten Betriebsparameter, um Entglasung zu verhindern und die Zuverlässigkeit Ihres Systems zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen, und lassen Sie unser Team eine Lösung anbieten, die die Effizienz und Sicherheit Ihres Labors maximiert. Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Vorteile der Kaltumformung von Metall? Erzielung überlegener Festigkeit und Präzision

- Warum ist KBr im IR inaktiv? Der Schlüssel zur transparenten Probenanalyse

- Was ist eine Vakuumpresse? Atmosphärendruck für perfekte Laminierung nutzen

- Wofür wird die Pellet-Technik in der IR-Spektroskopie verwendet? Erstellung klarer, transparenter Proben für eine genaue Analyse

- Warum wird KBr zur Herstellung der Tablette verwendet? Erzielen Sie klare, genaue IR-Spektroskopie-Ergebnisse