Der Hauptvorteil der Kaltumformung ist eine signifikante Steigerung der Festigkeit und Härte eines Metalls durch einen als Kaltverfestigung bekannten Prozess. Dieser Prozess liefert auch eine überlegene Oberflächengüte und engere Maßtoleranzen im Vergleich zu Verfahren, die Wärme beinhalten.

Die Kaltumformung tauscht im Grunde die Duktilität eines Metalls gegen eine erhöhte Festigkeit. Indem das Material unterhalb seiner Rekristallisationstemperatur verformt wird, wird seine innere Struktur verändert, um weiterer Verformung zu widerstehen, was es stärker, aber spröder macht.

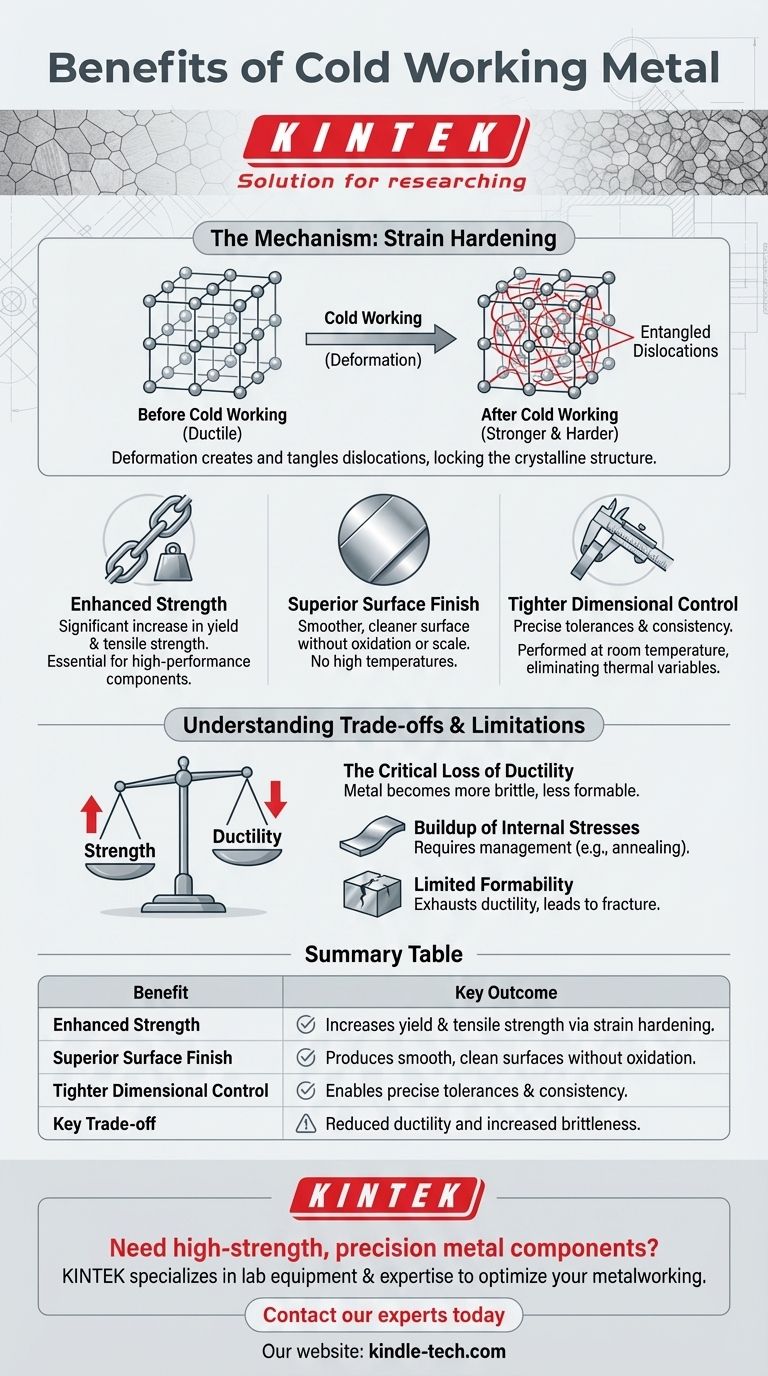

Der Mechanismus: Wie die Kaltumformung Metall verstärkt

Um die Vorteile zu verstehen, müssen wir uns zunächst ansehen, was auf mikroskopischer Ebene im Metall geschieht. Der Prozess manipuliert gezielt die Kristallstruktur des Materials.

Die Kristallstruktur

Metalle bestehen aus mikroskopischen Kristallen oder Körnern. Innerhalb dieser Körner sind die Atome in einem regelmäßigen, sich wiederholenden Gitter angeordnet.

Wenn ein Metall verformt wird, gleiten diese Atomebenen aneinander vorbei. Dieses Gleiten ist die Grundlage für die Fähigkeit eines Metalls, seine Form zu ändern, ohne zu brechen.

Erzeugung und Verflechtung von Versetzungen

Dieser Gleitprozess ist nicht perfekt. Er geschieht entlang mikroskopischer Unregelmäßigkeiten im Kristallgitter, die als Versetzungen bezeichnet werden.

Die Kaltumformung, wie Walzen oder Ziehen, erzwingt die Erzeugung einer massiven Anzahl neuer Versetzungen. Während sie sich vermehren, beginnen sie, sich zu bewegen und miteinander zu verheddern, wie ein verwickeltes Garnbündel.

Das Ergebnis: Kaltverfestigung

Diese Verflechtung macht es zunehmend schwieriger für die Atomebenen, aneinander vorbeizugleiten. Die verwickelten Versetzungen fixieren effektiv die Kristallstruktur an Ort und Stelle.

Dieser Widerstand gegen internes Gleiten ist das, was wir auf makroskopischer Ebene als erhöhte Zugfestigkeit und Härte beobachten. Das Metall wurde "kaltverfestigt".

Wesentliche Vorteile in der Anwendung

Diese innere Veränderung führt zu mehreren wünschenswerten äußeren Eigenschaften, die für Ingenieurwesen und Fertigung von entscheidender Bedeutung sind.

Verbesserte mechanische Festigkeit

Der bedeutendste Vorteil ist die Zunahme der Streckgrenze und Zugfestigkeit. Ein kaltumgeformtes Teil kann höheren Belastungen standhalten, bevor es sich verformt oder bricht, was es für Hochleistungskomponenten unerlässlich macht.

Überlegene Oberflächengüte

Da die Kaltumformung keine hohen Temperaturen beinhaltet, ist das Metall keiner Oxidation oder Zunderbildung ausgesetzt. Dies führt zu einer viel glatteren, saubereren und reflektierenderen Oberflächengüte direkt nach dem Prozess.

Engere Maßkontrolle

Die Warmumformung beinhaltet thermische Ausdehnung und Kontraktion, was die Einhaltung präziser Abmessungen erschweren kann. Die Kaltumformung erfolgt bei oder nahe Raumtemperatur, wodurch diese thermischen Variablen eliminiert werden und viel engere Toleranzen sowie eine größere Teilekonsistenz ermöglicht werden.

Verständnis der Kompromisse und Einschränkungen

Die Vorteile der Kaltumformung sind nicht ohne Kosten. Das Verständnis dieser Einschränkungen ist entscheidend für die richtige Materialauswahl und Prozessgestaltung.

Der kritische Verlust der Duktilität

Der Hauptkompromiss für die erhöhte Festigkeit ist eine signifikante Reduzierung der Duktilität – die Fähigkeit des Metalls, sich zu dehnen oder zu verformen, ohne zu brechen. Die gleichen verwickelten Versetzungen, die die Festigkeit erhöhen, verhindern auch, dass sich das Material biegt oder dehnt, wodurch es spröder wird.

Aufbau innerer Spannungen

Der Verformungsprozess führt erhebliche innere Eigenspannungen in das Material ein. Wenn diese Spannungen nicht richtig gehandhabt werden, können sie im Laufe der Zeit zu Verzug führen oder unter bestimmten Belastungsbedingungen zu vorzeitigem Versagen führen. Nachbearbeitungsschritte wie spannungsarmglühen sind manchmal erforderlich.

Begrenzte Umformbarkeit

Man kann ein Metall nur bis zu einem gewissen Grad kaltumformen, bevor es seine Duktilität erschöpft und bricht. Für komplexe Formen oder große Verformungen muss das Material in Stufen mit zwischengeschalteten Glüh-Zyklen bearbeitet werden, um die Duktilität wiederherzustellen.

Erhöhter Energiebedarf

Die Verformung von Metall bei Raumtemperatur erfordert wesentlich mehr Kraft und Energie, als wenn es bei hohen Temperaturen verformt wird, wenn es weicher ist. Dies erfordert leistungsstärkere und robustere Maschinen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Kaltumformung, Warmumformung oder eine Kombination aus beidem hängt vollständig von der Endanwendung und den Designprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und präziser Oberfläche liegt: Die Kaltumformung ist die überlegene Wahl für Komponenten wie hochfeste Schrauben, Drähte und Präzisionswellen.

- Wenn Ihr Hauptaugenmerk auf großflächiger Formänderung und Zähigkeit liegt: Die Warmumformung ist für die anfängliche Herstellung großer Teile wie I-Träger oder Motorblöcke notwendig, da sie massive Verformungen ohne Bruch ermöglicht.

- Wenn Sie die Duktilität nach der Kaltumformung wiederherstellen müssen: Das Glühen ist der erforderliche Wärmebehandlungsprozess, um die Kornstruktur zu rekristallisieren und innere Spannungen abzubauen.

Das Verständnis dieses grundlegenden Kompromisses zwischen Festigkeit und Duktilität ist der Schlüssel zur Beherrschung der Materialauswahl für jede technische Anwendung.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Erhöhte Festigkeit | Erhöht die Streck- und Zugfestigkeit durch Kaltverfestigung. |

| Überlegene Oberflächengüte | Erzeugt glatte, saubere Oberflächen ohne Oxidation. |

| Engere Maßkontrolle | Ermöglicht präzise Toleranzen und Teilekonsistenz. |

| Wichtigster Kompromiss | Reduzierte Duktilität und erhöhte Sprödigkeit. |

Benötigen Sie hochfeste Präzisionsmetallkomponenten für Ihr Labor oder Ihre Produktionslinie?

Die Kaltumformung ist ein leistungsstarkes Verfahren zur Verbesserung der mechanischen Eigenschaften Ihrer Materialien, aber die Auswahl der richtigen Technik ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und des Fachwissens, die zur Optimierung Ihrer Metallverarbeitungsprozesse erforderlich sind. Ob Sie neue Legierungen entwickeln oder Präzisionsteile herstellen, unsere Lösungen helfen Ihnen, überlegene Festigkeit und Maßgenauigkeit zu erreichen.

Lassen Sie uns besprechen, wie wir Ihr Projekt unterstützen können: Kontaktieren Sie noch heute unsere Experten, um die richtigen Kaltumformungslösungen für Ihre spezifischen Labor- und Fertigungsanforderungen zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens