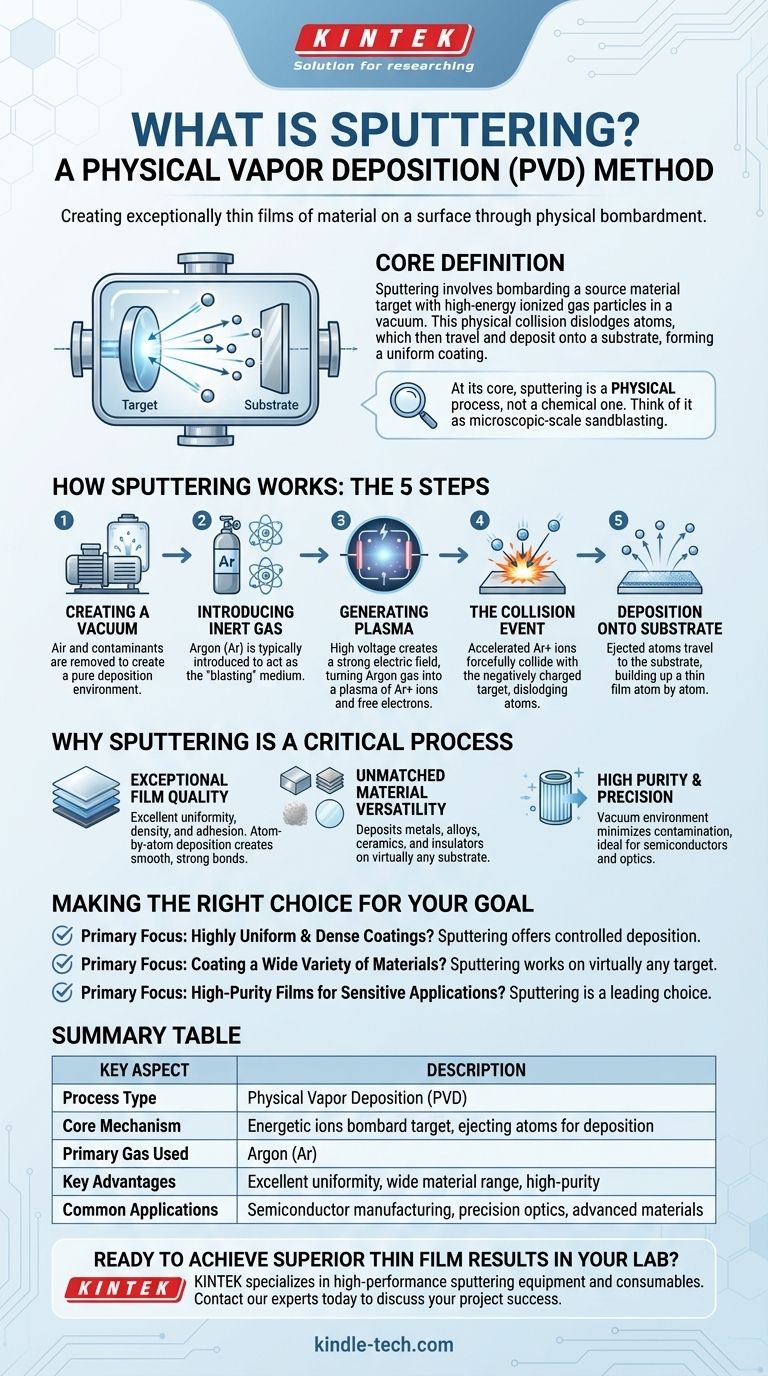

Im technischen Kontext ist Sputtern eine Methode der physikalischen Gasphasenabscheidung (PVD), die verwendet wird, um außergewöhnlich dünne Materialschichten auf einer Oberfläche zu erzeugen. Bei diesem Verfahren wird ein Ausgangsmaterial, das als Target bezeichnet wird, mit energiereichen ionisierten Gaspartikeln in einem Vakuum beschossen. Diese Kollision löst physikalisch Atome aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese zu einem nahegelegenen Objekt, dem Substrat, wandern und sich dort ablagern, wodurch eine gleichmäßige Beschichtung entsteht.

Im Grunde ist Sputtern ein physikalischer, kein chemischer Prozess. Stellen Sie es sich wie ein Sandstrahlen im mikroskopischen Maßstab vor, bei dem einzelne Atome durch energiereiche Ionen von einem Ausgangsmaterial gelöst und dann präzise als ultradünne, hochwertige Schicht auf einer anderen Oberfläche wieder abgeschieden werden.

Wie Sputtern funktioniert: Der Kernmechanismus

Sputtern ist ein hochkontrollierter Prozess, der in einer versiegelten Vakuumkammer stattfindet. Die grundlegenden Schritte sind bei den meisten Anwendungen konsistent.

Schritt 1: Erzeugung eines Vakuums

Zuerst wird in einer Abscheidungskammer ein Vakuum erzeugt. Dies entfernt Luft und andere Partikel, die den Dünnfilm verunreinigen oder den Prozess stören könnten.

Schritt 2: Einbringen eines Inertgases

Ein Inertgas, am häufigsten Argon (Ar), wird in die Kammer eingeleitet. Dieses Gas reagiert nicht chemisch mit dem Target-Material; es dient lediglich als „Strahlen“-Medium.

Schritt 3: Erzeugung eines Plasmas

In der Kammer wird eine hohe Spannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Diese Spannung reißt Elektronen von den Argonatomen ab und wandelt das Gas in ein Plasma um – einen angeregten Materiezustand, der aus positiven Ionen (Ar+) und freien Elektronen besteht.

Schritt 4: Das Kollisionsereignis

Die positiv geladenen Argonionen werden kraftvoll auf das negativ geladene Ausgangsmaterial, das Target, beschleunigt. Sie kollidieren mit erheblicher Impulsübertragung und Energie auf die Oberfläche des Targets.

Schritt 5: Abscheidung auf dem Substrat

Dieser energiereiche Aufprall schlägt physikalisch Atome oder Moleküle aus dem Target-Material heraus. Diese ausgestoßenen Partikel bewegen sich geradlinig durch das Vakuum und landen auf dem Substrat (dem zu beschichtenden Objekt), wodurch sich schichtweise ein dünner Film Atom für Atom aufbaut.

Warum Sputtern ein kritischer Prozess ist

Die Eigenschaften der durch Sputtern erzeugten Schichten machen es zu einer unschätzbaren Technik in zahlreichen Hightech-Branchen. Es bietet eine einzigartige Kombination aus Kontrolle, Qualität und Vielseitigkeit.

Außergewöhnliche Filmqualität

Sputtern erzeugt Filme mit ausgezeichneter Gleichmäßigkeit, Dichte und Haftung. Da das Material Atom für Atom abgeschieden wird, ist die resultierende Beschichtung glatt und haftet stark am Substrat.

Unübertroffene Materialvielfalt

Der Prozess ist rein physikalisch, was bedeutet, dass er zur Abscheidung einer breiten Palette von Materialien verwendet werden kann. Dazu gehören Metalle, Legierungen, Keramiken und sogar Isoliermaterialien auf praktisch jeder Art von Substrat.

Hohe Reinheit und Präzision

Die VakUumumgebung ist entscheidend für die Erzeugung von hoch-reinen Beschichtungen, die frei von Verunreinigungen sind. Dies macht Sputtern ideal für empfindliche Anwendungen wie die Halbleiterfertigung und Präzisionsoptik, bei denen selbst winzige Verunreinigungen zu Fehlern führen können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Ergebnisse des Sputterns hilft zu klären, wann es die überlegene Wahl für eine Fertigungs- oder Forschungsherausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Erstellung hochgleichmäßiger und dichter Beschichtungen liegt: Sputtern ist aufgrund seines kontrollierten, atomweisen Abscheidungsprozesses eine ideale Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer Vielzahl von Materialien liegt, einschließlich Nichtleitern: Sputtern bietet einen erheblichen Vorteil, da sein physikalischer Mechanismus bei praktisch jedem Target-Material funktioniert.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen für empfindliche Anwendungen wie Halbleiter oder Optik liegt: Die VakUumumgebung und die physikalische Natur des Sputterns machen es zu einer führenden Wahl zur Minimierung von Kontaminationen.

Letztendlich ist Sputtern ein präzises und leistungsstarkes Werkzeug für Ingenieure zum Aufbau fortschrittlicher Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Energiereiche Ionen bombardieren ein Target und stoßen physikalisch Atome ab, die sich auf einem Substrat abscheiden. |

| Hauptverwendetes Gas | Argon (Ar) |

| Wichtigste Vorteile | Ausgezeichnete Filmgleichmäßigkeit, Dichte, Haftung; funktioniert mit einer breiten Palette von Materialien (Metalle, Keramiken, Isolatoren); hochreine Beschichtungen. |

| Häufige Anwendungen | Halbleiterfertigung, Präzisionsoptik, Forschung an fortschrittlichen Materialien. |

Sind Sie bereit, überlegene Dünnschicht-Ergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Sputteranlagen und Verbrauchsmaterialien und liefert die Präzision und Zuverlässigkeit, die Ihre Forschung und Entwicklung erfordert. Unsere Lösungen sind auf außergewöhnliche Filmqualität, Materialvielfalt und hochreine Ergebnisse ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputteranlagen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihres Projekts beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens